(1 .中国科学院理化技术研究所 北京 1 00190)

摘要:为研究在北方低温环境下改造传统燃煤烤烟系统中热泵的性能,本文自行独立自主设计了一种新型的热泵烤烟系统,能够实现半开式、闭路式系统的自主切换,并分别进行了半开式、闭路式系统的试验研究。结果表明:烤房内温度、湿度调控精确高;半开式、闭路式热泵烤烟系统的平均制热系数COP分别为2.52,2.58,除湿能耗比SMER分别为2.24 kg/( kW·h),2.62 kg/( kW·h),烘烤成本分别为1.12元/kg(干烟),1.32元/kg(干烟)。为热泵在传统燃煤式烤房的改造应用中提供了技术支持和案例参考。

关键词:烟叶,烘烤,热泵,节能

中图分类号:S226.6;S572 文献标志码:A 文章编号

0引言

传统燃煤烤烟设备具有陈旧落后,耗煤量高,环境污染重,且难于保证烘烤品质等问题[1],烘烤得到1 kg干烟叶需要的耗煤量约为2.2-3.2 kg,热能利用率仅为20%左右[2,3]。相对传统燃煤干燥设备,热泵干燥系统具有节能减排、温湿度控制精度高、干燥工况范围广等显著优点[4-8]。热泵在烤烟系统的研究得到越来越多的关注[9,10]。

宫长荣和潘建斌[11]研发一种自控型热泵烤烟设备,其烘烤成本只有燃油密集烤房的50%,冷凝除湿效率达15%左右,节能效果显著。董贤春等[3]对太阳能-热泵烤烟系统进行了试验研究。结果发现,烟叶的干燥品质显著提高和降低烘烤能耗,但是系统的性能受室外温度、光照强度以及光照时间等因素的影响。吕君[12]对新型半开式热泵烤烟系统进行了研究,并与带旁通回路的封闭式热泵烤烟系统作对比,发现新型半开式热泵烤烟系统节能显著。潘建斌等[13]报道了热泵烤房较燃煤烤房烘烤效益显著,烘烤得到1kg干烟的烘烤成本降低了0.09元。目前,热泵烤烟设备主要为半开式系统,且主要在外界环境温度较高的条件下运行。但在低温环境条件下,热泵烤烟系统的研究相对缺乏。

本文自主设计研发的新型热泵烤烟系统,主机室的设计能够实现半开式、闭路式运行模式的相互切换。在传统燃煤密集烤烟设备基础上建立了热泵烤烟系统,并在室外低温环境下进行了半开式、闭路式烤烟系统的试验研究,分析系统的运行性能。为低温环境下热泵烤烟系统提供了技术参考,并推动热泵密集烤烟系统在低温环境的工程应用推广。

1试验系统与方法

1.1热泵干燥装置

热泵烤烟系统试验装置如图1所示,系统主要由密集烤房,涡旋压缩机、翅片管式冷凝器、翅片管式蒸发器、电控柜等组成,工质采用R134a制冷剂。烤房为传统燃煤烤房,体积为8 m×2.9 m×3.3 m,烤房内附有10 mm PVC保温棉。主机室尺寸为1.5 m×2.0 m×3.3 m,墙体为50 mm的聚氨酯保温板。在主机室下部各设有风阀,前侧设有对开门,百叶窗。靠近机组墙体的下侧设有排湿阀和回风阀,排湿阀与回风阀间距为100 mm。在冷凝器前侧安装轴流风机(2.20 kW,20500 m3/h),蒸发器为顶送风结构。

此系统可以实现半开式、闭路式系统的相互切换。图1.a表示的是半开式热泵烤烟系统,主机室门、风阀处于开启状态,回风阀处于关闭状态,新风阀、排湿阀的开度根据系统的排湿情况。与烟叶进行热湿交换后的部分湿空气经排湿阀排出,并与环境空气混合,流过蒸发器降温除湿排入主机室,经百叶窗排出室外。同时烤房内的另一部与烟叶进行热湿交换后的湿空气与环境空气混合,经冷凝器、电加热加热升温后,送入烤房内和烟叶进行热湿交换,继而重复下一次循环。图1.b表示的是闭路式热泵烤烟系统,主机室门、风阀处于关闭状态,新风阀处于关闭状态,回风阀,排湿阀的开度根据系统的排湿情况。与烟叶进行热湿交换后的部分湿空气经排湿阀排出,并与主机室空气混合,流过蒸发器降温除湿排入主机室。同时烤房内的另一部与烟叶进行热湿交换后的湿空气与经回风阀的主机室空气混合,经冷凝器、电加热加热升温后,送入烤房内和烟叶进行热湿交换,继而重复下一次循环。

图1热泵烤烟系统试验简图

图2 热泵烤烟系统的装备图

1.2仪器与材料

材料:烟叶品种为8182,类型为下部烟;温度传感器,宽温型温湿度变送器(JWSK-6),±0.5℃,±3 RH;温度传感器,热电偶,±0.1 ℃;电流传感器,霍尔交流电流传感器(A-CS030EK1T);风速仪,testo 416,0.6-40 m/s,±(0.2 m/s +1.5%测量值);数据采集仪,安捷伦 (Angilent) 等。

1.3

试验条件

在河北省蔚县对9+7匹热泵烤烟设备进行半开式系统试验,对7+7匹热泵烤烟设备进行闭路式系统试验。烤房装载量约为3536kg鲜烟,分3层均匀悬挂。

1.4试验方法

本次试验的烟叶烘烤温湿度条件是按照烤烟三段式烘烤工艺和本地的烤烟工艺。分别对热泵烤烟系统进行了半开式、闭路式热泵烤烟系统,在9+7匹热泵烤烟设备进行了半开式系统试验,在7+7匹热泵烤烟设备进行了闭路式系统试验。由于在变黄期烤房基本处于排湿较少和干筋期(68℃),闭路式系统试验采取半开式运行模式进行烘烤,在定色期和干筋期(62℃)进行闭路式系统试验。

本次试验采用Angilent数据采集仪每隔10 s记录被测点参数,具体测试点在膨胀阀的进出口分别布置温度传感器,在烤房的上、中、下部9个点、主机室、环境分别布置了温度传感器,在压缩机、电加热的供电线布置了电流传感器,每10 s采集一次数据。装烟后利用风速仪分别测量排风阀风速、干烤房的风速。

2热泵干燥性能指标

制热系数(Coefficient of Performance,COP)和除湿能耗比(the Specific Moisture Extraction Rate,SMER)是评价热泵干燥系统性能的主要参数[14-16]。

热泵干燥系统的制热系数(COP)定义为单位系统的输入功率所制取的热量[17,18]

(2)

(2)

式中,COP为热泵干燥系统的制热系数,Qc为冷凝器的换热量,kW;Wtot为热泵干燥系统(包括压缩机,风机)的总输入功率,kW;h2、h3、h4为工质在压缩机进出口焓值、冷凝器出口焓值,kJ/kg。

式中,SMERc为压缩机的除湿能耗比,kg/(kW·h);M为系统每小时的除水量,kg/h;Wc为压缩机输入功率,kW。

热泵干燥系统的除湿能耗比(SMER)定义为系统除去1kg水所需要的总输入功率[17,18]

(4)

(4)

式中,SMER为系统的除湿能耗比,kg/(kW·h);M为系统每小时的除水量,kg/h;Wtot为热泵干燥系统的总输入功率,kW。

3结果与讨论

3.1 干燥室温度均匀性和控制精度

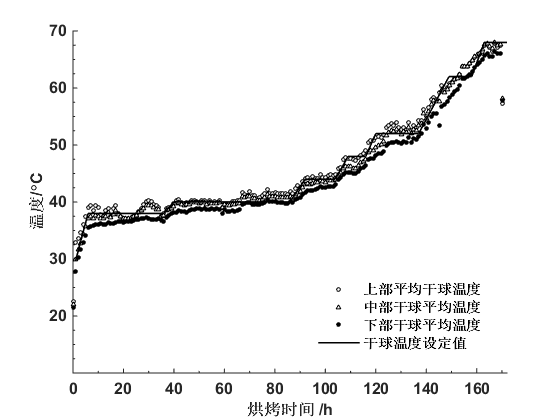

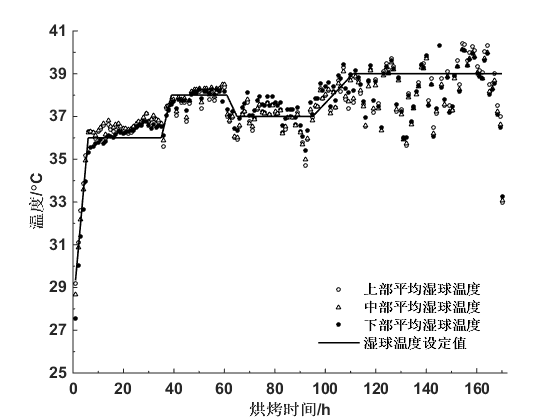

烘烤过程烤房内的干球温度、湿球温度分布如图3、4所示。易得烤房上、中、下部的平均干球温度偏差较大,最大温差为5℃,这是为保证烘烤过程烤房内烟叶逐层变黄、定色、干筋,即烘烤过程烤房上部烟叶依次进入变黄、定色、干筋,中部、下部具有不同程度的延迟。烘烤过程烤房上、中、下部的平均干球温度与干球温度设定值偏差较小,最大温差为1.8℃,保证烟叶的烘烤工艺。在烘烤过程,烤房上、中、下部的平均湿球温度偏差较小1.2℃。但与设定失球温度偏差较大,在变黄、定色期,最大偏差为1.5℃,在干筋期,最大偏差达到4℃。这是由于变黄、定色期,烟叶失水较少,烟叶之间的距离较为密集,在烤房排湿过程,引入新风对烤房的湿球温度影响较小。在干筋期,烟叶失水较少,烟叶之间的空隙较大,在烤房排湿过程,引入新风对烤房的湿球温度影响较大,由于不影响烟叶的烘烤质量。

图3 烘烤过程烤房干球温度分布

图4 烘烤过程烤房湿球温度分布

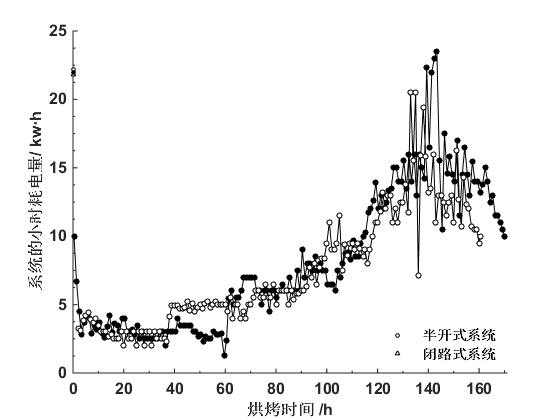

3.2 系统的小时耗电情况

在整个烘烤过程,蒸发器风机与压缩机联动,热泵干燥系统的主风机一直处于运转状态。半开式、闭路式热泵烤烟设备的小时耗电量如图5所示。在烘烤过程,系统的小时耗电逐渐增加,在干筋期前期,系统的小时耗电量达到最大值,然后逐渐降低。半开式、闭路式系统的小时耗电量最大值分别为23.5 kW·h,20.5 kW·h,热泵机组满负荷运行,电加热间歇启停。在干筋期前期,烤房干球温度的升温速率过快,烟叶失水量大,造成系统的负荷较高。

在变黄期和干筋期(68℃),闭路式系统试验采取半开式运行模式进行烘烤,在定色期和干筋期(62℃)进行闭路式系统试验。从系统的小时耗电量图5,易得在变色期、干劲期(68℃)两座的能耗基本一致,说明两座烤房的热泵型号差异对热泵烤烟系统的能耗影响不显著。

在整个烘烤过程,半开式、闭路式系统的总耗电量分别为1366 kW·h,1167 kW·h,电加热的耗电量分别约为85 kW·h,49 kW·h,分别约占系统总能耗的6.22%,4.20%。说明电加热启动较少,系统的配置合理。为避免电加热开启,降低系统烟叶烘烤总能耗,建议在干筋期前期,减小烤房干球温度的升温速率。

图5 系统的小时耗电量

3.3 系统的性能分析

烘烤过程各恒温阶段系统的运行工况和性能如表1所示。在变黄期和干筋期(68℃),闭路式系统试验采取半开式运行模式进行烘烤,在定色期和干筋期(62℃)进行闭路式系统试验。在烘烤过程,半开式、闭路式系统的热泵机组平均功率、总功率和制热系数均呈现先升高后降低,热泵机组平均功率和总功率在干筋期(62℃)取得最大值,制热系数

COP在定色期取得最大值。

在变黄期烤房内温度的升高,系统的能耗逐渐增加,但热泵机组的能耗在整个系统的能耗比重逐渐增大,使系统的制热系数COP不断上升,这与文献[19]结论相悖。在变色期、干劲期(68℃)两座热泵烤烟系统均按半开式系统进行烘烤,易得系统的功率和制热系数基本一致。

在干筋期(62℃)系统的总功率、热泵机组的平均功率达到最大值,电加热使热泵机组的能耗在整个系统的能耗比重逐渐降低,使系统的制热系数COP不断减小。在整个烘烤过程,半开式、闭路式系统的总耗电量分别为1366 kW·h,1167 kW·h,说明在低温室外环境下,闭路式系统节能性显著,具有重要的推广价值。

表1 系统的烘烤工况和性能

Table1 Operating conditions and performance of the system

| 工况与性能 | 变黄期 | 定色期 | 干筋期 | ||||

| 稳温段干球温度/℃ | 38 | 40 | 44 | 48 | 52 | 62 | 68 |

| 半开式系统热泵机组平均功率/kW | 2.79 | 3.24 | 5.26 | 6.51 | 10.30 | 10.64 | 9.70 |

| 闭路式系统热泵机组平均功率/kW | 2.14 | 2.95 | 3.56 | 6.10 | 7.35 | 8.65 | 7.45 |

| 半开式系统的总功率/kW | 4.87 | 5.31 | 7.34 | 8.59 | 12.39 | 16.56 | 11.78 |

| 闭路式系统的总功率/kW | 4.14 | 5.07 | 5.68 | 8.76 | 9.65 | 12.46 | 9.98 |

| 半开式系统制热系数(COP) | 2.48 | 2.84 | 3.03 | 2.75 | 2.63 | 1.82 | 2.06 |

| 闭路式系统制热系数(COP) | 2.41 | 2.78 | 2.99 | 2.69 | 3.00 | 2.26 | 1.90 |

3.4 系统的经济性分析

半开式、闭路式热泵烤烟系统试验的基本情况和经济性分析如表2所示。两座热泵烤烟系统都是在相同的传统燃煤烤烟设备基础上进行改造的,其烤房的布置、尺寸一致,其鲜烟的装载量基本一致。从表2数据可知,得到1kg干烟叶闭路式系统比半开式系统减少了0.20元,且本地电价相对较低,极大的推动热泵烤烟设备的推广以及对传统燃煤烤烟设备的改造。相对与文献报道的半开式热泵烤烟系统,得到1kg干烟叶半开式、闭路式系统热泵烤烟系统分别减少了1.00、0.80元。

由表2数据可知烘烤过程半开式、闭路式热泵烤烟系统除水量分别为3062,3062 kg,耗电量分别为1366 kW·h,1167 kW·h,可得出系统的除湿能耗比(SMER)分别为2.24 kg/( kW·h),2.62 kg/( kW·h)。相对半开式系统的除湿能耗比,闭路式系统增加了16.96%,且大于文献[19]所报道的热泵烤烟系统的除湿能耗比。因此,自主设计研发的新型热泵烤烟热泵有效回收废热,降低烟叶的烘烤能耗。此外,相对于燃煤系统,热泵系统可以精确地调控烤房内温度与湿度,提高了烟叶的烘烤质量。这极大地推动了热泵系统在传统燃煤烤烟系统改造中的应用。

表2 闭路式、半开式系统的经济性分析

Table1

| 参数 | 闭路式 | 半开式 |

| 烘烤时间/h | 160 | 170 |

| 装烟夹数 | 270 | 270 |

| 每夹鲜烟平均质量/kg | 12.8 | 12.8 |

| 总装烟量/kg | 3456 | 3456 |

| 烘烤后每夹干烟平均质量/kg | 1.46 | 1.46 |

| 烘烤后总干烟质量/kg | 394 | 394 |

| 脱水量/kg | 3062 | 3062 |

| 耗电量/(kW·h) | 1167 | 1366 |

| 单位电价/元/ kW·h | 0.38 | 0.38 |

| 系统的耗电成本/元 | 443 | 519 |

| 烘烤成本/元/kg(干) | 1.12 | 1.32 |

4 结论

在传统燃煤烤房的基础上建立了新型热泵烤烟系统,有效地改造了传统燃煤烤房,降低了投资成本和减少了废弃物,且该系统具有结构简单、控制方便、节能显著、温度控制精度高、成本较低等优点。

本文进行了半开式、闭路式烘烤系统的试验研究。半开式、闭路式系统的平均制热系数COP分别为2.52,2.58。相对于半开式系统,闭路式系统的总耗电量降低了199 kW·h,单位除湿能耗比SMER提高了0.38 kg/( kW·h),烘烤成本降低了0.20元/kg(干)。说明闭路式热泵烤烟系统节能性显著。显著地推动了在低温环境下燃煤密集烤烟设备的改造和热泵烤烟系统工程应用推广。

[参 考 文 献]

[1] 宋小勇, 钟 宇, 邓 云. 热泵干燥技术的研究现状与发展趋势[J]. 上海交通大学学报(农业科学版), 2014, 32(4): 61 - 67.

[2] 晏 明, 于军强, 张立志. 烤烟房热湿回收利用研究进展[J]. 农机化研究, 2010,5: 247-252.

[3] 董贤春, 刘兰明, 周红权, 等. 太阳能-电热泵技术在烟叶烤房中的应用[J]. 湖北农业科学, 2010, 49(2): 461-464.

[4] Claussen IC, Ustad TS, Strommen I, at el. Atmospheric freeze drying – a review[J]. Dry Technology. 2007, 25: 57 - 67.

[5] 刘贵珊, 何建国, 韩小珍, 等. 热泵干燥技术的应用现状与发展展望[J]. 农业科学研究. 2006, 27(1): 46 - 49.

[6] 张艳来, 尹凯丹, 龙成树. 热泵技术在我国农产品干燥中的应用及展望[J]. 农机化研究, 2014, 5: 1-7.

[7] Pal US, Khan MK. Calculation Steps for the Design of different Components of Heat Pump Dryers Under Constant Drying Rate Condition[J]. Drying Technology, 2008, 26: 864-872.

[8] Evangelos Bellos, Christos Tzivanidis, Konstantinos Moschos, at el. Energetic and financial evaluation of solar assisted heat pump space heating systems[J]. Energy Conversion and Management. 2016, 120: 306 - 319.

[9]田效园, 李许涛, 高相彬. 热泵与燃煤密集烤房烘烤效益对比与研究[J]. 安徽农业科学, 2016, 44( 6): 106 - 108.

[10] 吴超. 热泵型保温烤烟房节能性研究[D]. 重庆大学, 2015.

[11] 宫长荣, 潘建斌. 热泵型烟叶自控烘烤设备的研究[J]. 农业工程学报, 2003, 19(1) :155-158.

[12] 吕君. 热泵干燥系统性能优化的理论分析及热泵烤烟技术的应用研究[D]. 中国科学院研究生院, 2012.

[13] 田效园, 李许涛, 高相彬, 等. 热泵与燃煤密集烤房烘烤效益对比与研究[J]. 安徽农业科学, 2016, 44(6): 106-108

[14] C.G. Carrington, Z.F. Sun, O. Sun, P. Bannister, G. Chen, Optimizing efficiency and productivity of a dehumidifier batch dryer. Part 1: Capacity and airflow, International Journal Energy Research 2000, 24: 187 - 204.

[15] Chua K.J., Chou S.K., Ho J.C., at el. Heat Pump Drying: Recent Developments and Future Trends[J]. Drying Technology: An International Journal, 2007, 20:8, 1579 - 1610.

[16] 潘永康, 王喜忠, 刘相东. 现代干燥技术[M]. 北京:化学工业出版社, 2006, 661-662.

[17] Minea V. Drying heat pumps - Part II: Agro-food, biological and wood products[J]. International Journal of Refrigeration, 2013,36: 659 – 673.

[18]吕 君, 魏 娟, 张振涛, 等. 热泵烤烟系统性能的试验研究[J]. 农业工程学报, 2012, 28(增刊1): 63 - 67.

作者简介:董建 (1990—),男,高工,主要从事热泵干燥系统的研究,E-mail: jnab68@163.com

*通讯作者:苑亚 (1990—),男,博士研究生,主要从事热泵干燥技术和传热传质方面的研究.

基金项目:国家重点研发计划 (2018YFD0700200)