中石化中原石油工程有限公司管具公司技术发展中心 457331

摘要:节流阀是石油钻井节流管汇的核心部件,其对节流—压井作业能否成功起着决定性作用。本文介绍了节流阀的主要结构形式与使用状况,着重介绍了国产筒式节流阀在设计上存在的阀芯和阀杆设计不合理、阀芯与阀芯护套间隙较大等十大缺陷。并根据这些缺陷给出了解决对策,借鉴国外先进筒式节流阀结构给出了新的设计方案,能够解决国产筒式节流阀结构设计上的不足,降低筒式节流阀损坏的几率,保证井控安全。

关键词:筒式节流阀;阀芯;阀芯护套;流场。

一、节流阀的主要结构形式与使用状况

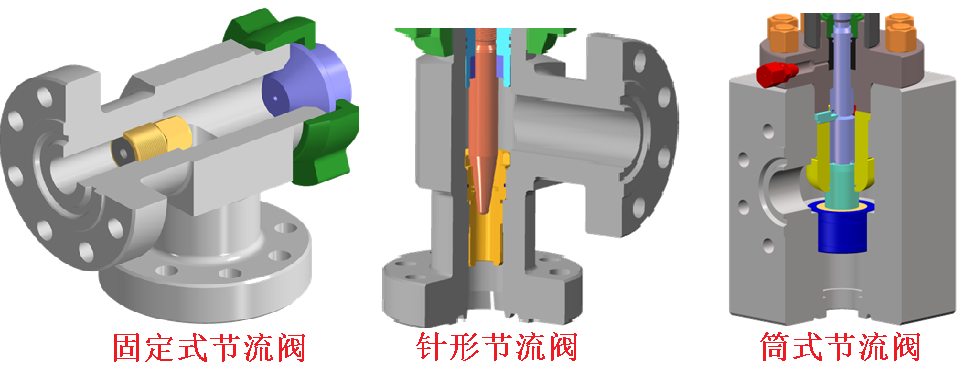

节流阀是石油钻井节流管汇的核心部件,其对节流—压井作业能否成功起着决定性作用。目前,石油行业用节流阀有固定式、针形、筒式、板式、笼套式、楔形六种主要结构形式。固定式、筒式和针形是最初的三种结构,国外所有厂家均生产且现场一直大量使用至今;板式是Varco公司1998年左右最先推出的产品,国外仅有Swaco和几家知名度低的小公司生产;国内外应用不是很多;笼套式在采油气井口得到了较多的应用,国外通常将其归类为油气生产用节流阀;楔形是国内2008年左右设计推出的产品,国外不存在这种结构形式,且没有推广到国外使用。

图1 节流阀的分类

国际石油天然气钻井通用的可调节流阀主要是针形、筒式和板式。因针形抗震动功能差,板式易下游局部冲蚀失效,所以很多国外公司推荐使用抗震动效果好的筒式节流阀。

二、国产筒式节流阀存在十大设计缺陷

目前,国产筒式节流阀在试压时由于试压介质基本不流动或流量很低,且试压泵泄压基本无震动,节流阀能够保持完好;但当高压大流量放喷时,国产节流阀却出现了很多故障,使正常节流压井作业无法进行,甚至导致事故的复杂。特别是35Mpa以上节流阀尤其明显。国产筒式节流阀存在如下设计缺陷:

1、阀芯与阀芯护套间隙较大,个别无“O”形密封,抗震效果较差,经常发生阀杆、阀芯断裂。国产的JF78-70阀芯与阀芯护套间隙大都为0.15~0.25mm,有的间隙更大,较大的间隙使阀芯在护套内有较大的径向位移空间,阀芯承受来自入口的高压高速流体冲击,特别是不断变化的高压波动气液冲击时,将会产生高频的径向震动,导致阀芯或阀杆的断裂。

2、阀芯与阀芯护套间隙大,将使阀芯抵在阀座上发生断裂或损坏阀座。国产节流阀不仅阀芯间隙大,而且阀座内圆倒角较小,阀芯在承受来自入口侧的压力时将会产生径向位移偏离阀杆—阀芯—阀座中心线,阀芯在接触阀座时会局部抵在阀座台阶上,因局部受力过大,发生阀芯、阀座的局部断裂、掉块等破损故障。

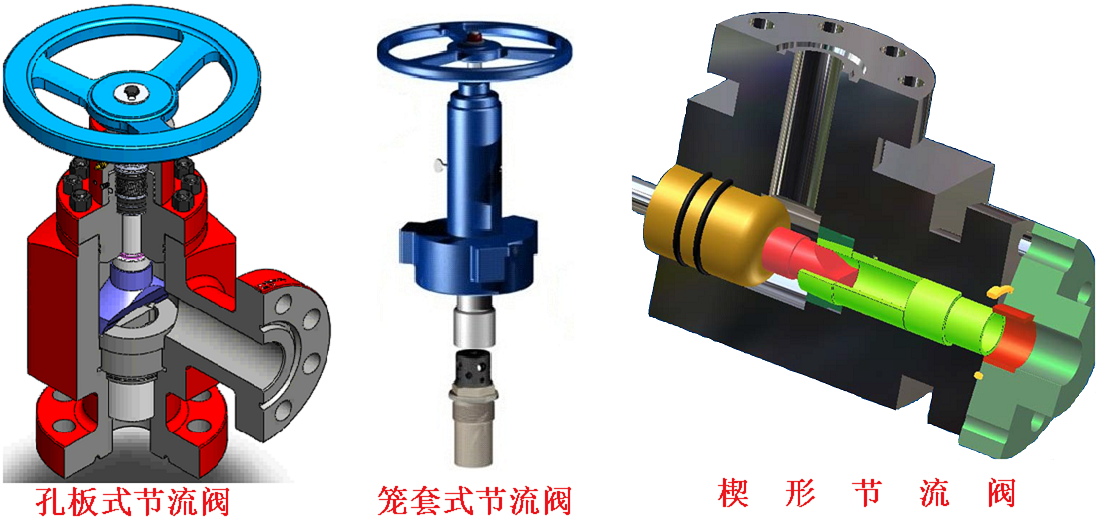

图2 阀芯产生径向位移偏离

3

图3 国产筒式节流阀2"阀芯尺寸

、阀芯与阀芯护套间隙大,在阀座下游产生不对称流导致局部过度冲蚀。阀芯与阀芯护套间隙大,阀芯在波动压力冲击下会产生频繁变化的径向位移,将使阀芯与阀座形成的环形过流空间频繁发生变化,从而产生频繁变化的不对称过流,加剧阀芯的震动、造成阀芯局部过度冲蚀。同时,又使阀芯下游流态由环状对称流变为不断变化的涡流、折流等不对称流,造成下游局部过度冲蚀而发生失效故障。4、国产的阀芯普遍较厚,使阀芯前后连通流道较小,甚至流道完全堵塞导致无法开关、开关困难、自动关闭故障的发生。

国产的2"阀芯一般外径为ф50、内径为ф24~26,壁厚为12~13mm,国产阀芯厚度是国外产品的2倍。由于设计的阀芯较厚,导致预留的阀芯内孔较小,仅能容纳固定螺杆通过,无法保留阀芯护套与阀芯前端形成的阀芯内流场流体通道,国内厂家就在固定螺杆中心和侧面钻制了3~6mm左右的导流通道,该通道由于仅为5mm左右的小直径,螺杆侧面孔与阀芯内孔壁为(26-20)÷2=3mm的微间隙,很容易被粉尘、稠化或干结的泥浆堵塞,有的厂家产品甚至没有钻孔预留流道,这都会使阀芯内腔与阀座上腔或阀座下腔的压力失衡,导致阀无法开关、开关困难、自动关闭故障的发生。

5、国产的阀芯普遍较厚,使阀芯具有了产生较大关闭阻力的截面缺陷。阀芯较厚将在阀芯断面形成较大的压力→推力转化截面,对阀芯产生较大的关闭阻力,特别是阀芯与阀座即将接触达到全关位置附近时,阀芯内流场与低压的阀座下流场连通时,阀座前流场与阀芯内流场将形成较大的压力差。当套压为50Mpa时,压力转化的推力由4.46T增大至了7.55T,关闭阻力增大1.7倍,将出现关闭困难或关闭不动的故障,手动筒式节流阀因开关扭矩大、开关不动的机率更大。

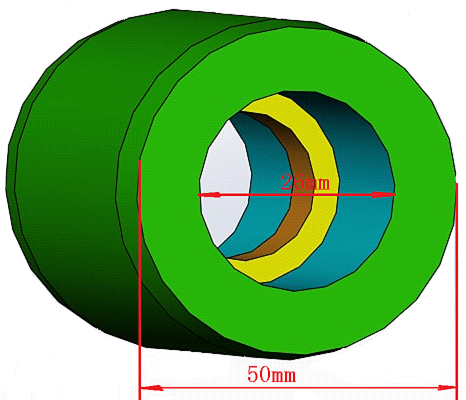

6、国产阀杆较粗,形成的较大压力→推力转化截面使阀芯关闭阻力增大。国外知名厂家筒式节流阀阀杆直径为25mm,国内厂家单纯从增加阀杆强度方面考虑,增大阀杆直径到了35~40mm之间,使阀杆形成了较大的承压截面,从而转化产生了较大的关闭阻力。当套压为50Mpa时,压力转化的推力将由2.45T增大至了4.8T,关闭阻力增大约两倍。阀芯变厚、阀杆变粗两项叠加造成的开关困难现象尤为明显。

图4 进口与国产节流阀直径对比

7、国产阀杆阀杆连接或阀芯、阀杆整体式设计,不便于检修维护。虽然国内部分厂家将阀芯与阀杆之间连接加装了连接过度套,过度套的定位销可以锁死阀芯固定螺栓不致松动。但由于锁紧销定为径向旋入,更换阀芯时,不拆除活塞、阀盖、阀芯护套是无法松动该定位销的,从而无法松动阀芯固定螺栓,阀芯基本需要全拆解节流阀。

8

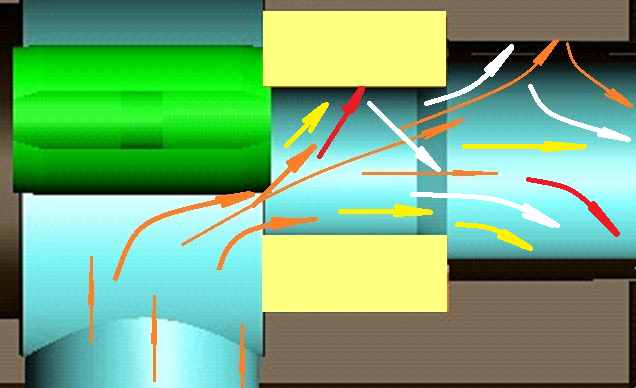

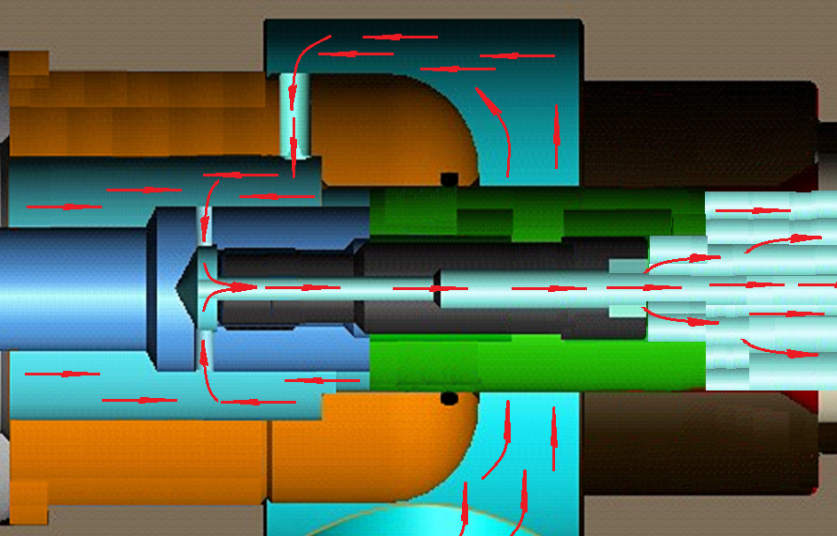

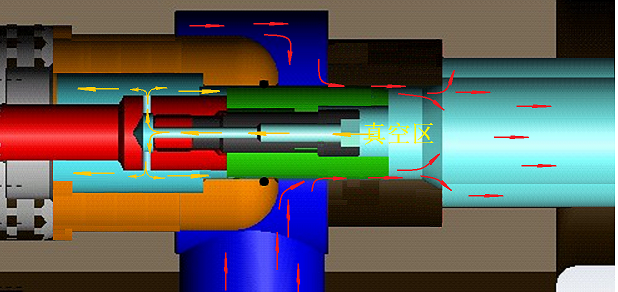

图5 阀体内流场方向

、阀芯护套侧面设计的阀芯内流场与阀座前流场连通压力平衡孔,将损坏阀芯固定。国内有些厂家仅考虑到了阀芯内流场与阀座上游前流场的压力平衡,未考虑即将全关闭或全关闭时,阀芯内流场与阀座下游流场的压力平衡。此时,阀座上游流场高压液体将由阀座前流场→阀芯护套孔→阀芯螺栓内孔→阀座后流场→阀体下游高压快速流动,冲蚀损坏或震动松脱阀芯固定螺栓,导致阀芯脱落故障发生。且此时由于阀芯前后端存在较大的压力差,或将使阀无法打开。9、阀座与阀体采用丝扣旋入方式装配,锈蚀后基本无法修复与更换。国内制造厂家大都将阀座与阀体的装配方式更改为了丝扣旋入方式。丝扣经钻井液的长时间浸泡后,将发生严重锈蚀,需要更换阀座时松动螺纹极其困难,现场根本不具备检修、更换条件。既使送入工厂也只有利用机械将阀座破坏性切除,既耗时费力又要动用大型加工机械,极大的增加了检维修成本。

10、国内本厂家同尺寸、不同压力级别的节流阀;不同厂家之间的节流阀端面连接型式、尺寸不一。

三、解决对策

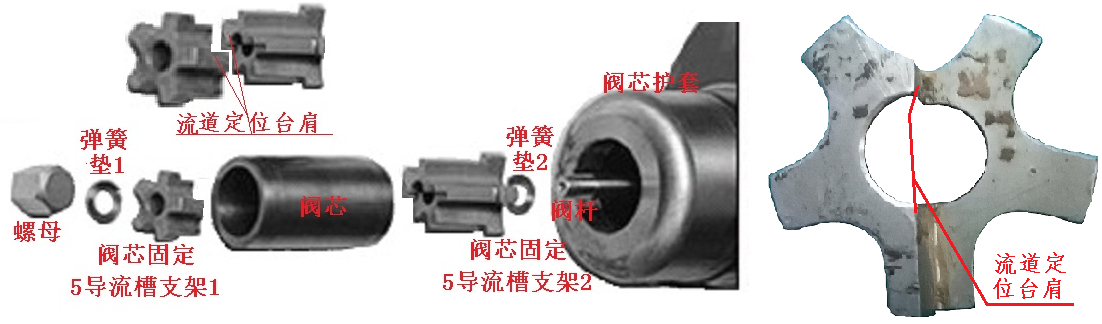

1 、采用精巧的阀芯固定组件设计,确保了阀芯前后端的压力平衡和阀芯的低扭矩顺畅轴向开关位移。

、采用精巧的阀芯固定组件设计,确保了阀芯前后端的压力平衡和阀芯的低扭矩顺畅轴向开关位移。

可以借鉴国外一些公司的结构形式,阀芯固定组件为“2只槽式导流支撑架+2只弹簧垫+1只锁紧螺母”,两支槽式导流支撑架均设计为5个大直径半圆导流沟槽,且采用台肩对插定位设计,确保了两支撑架流道沟槽对应连通,使阀芯前后的液相能够顺畅排出和进入,确保了阀芯内腔室和其它两个腔室的实时压力平衡。另外,大直径半圆沟槽可以使长期静止期待命时,在阀芯内腔室的稠化液体或干结固相,能够在较小的阀芯开启推力下排出,确保节流放喷时节流阀的顺畅开关。大凸台较长的导流支撑架安装在阀芯内腔室一侧,更利于流体进出或干结固相的排出。

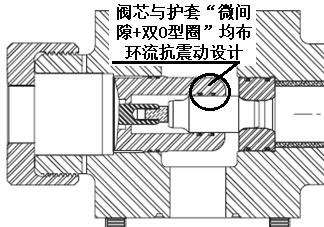

2 、阀芯护套与阀芯之间的“微间隙+O型圈”设计,能够确保阀芯、阀杆抗震动效果好;避免阀芯与阀座局部顶撞损坏;避免不对称过流导致下游产生局部过度冲蚀。

、阀芯护套与阀芯之间的“微间隙+O型圈”设计,能够确保阀芯、阀杆抗震动效果好;避免阀芯与阀座局部顶撞损坏;避免不对称过流导致下游产生局部过度冲蚀。

这种“微间隙+O型圈”结构设计,限制了阀芯的径向摆动,使阀芯不会因入口波动高压介质的冲击,而形成高频径向摆动引发剧烈震动。

这种设计确保了阀座、阀芯不会产生相对偏心位移,避免阀芯与阀座的局部顶撞接触,确保不发生阀芯、阀座掉块、断裂等局部损坏故障发生。

这种设计还可保证阀芯与阀座始终处在同一中心线,确保阀芯与阀座之间能够环状均布过流,避免因阀芯与阀座不均布过流导致下游形成不对称涡流、折流,不会发生阀座下游流场局部过度冲蚀失效的故障。

3、阀座与阀体采用光洁柱塞座入式装配,便于现场维护、检修与更换。 筒式节流阀阀座设计为外圆光洁的圆柱体,阀体与阀座配合部位为光洁的筒状内孔,装配时将阀座采取保护性措施敲击座入阀体,阀体与阀座之间通过两道“O”型密封圈实现密封。阀座的内孔设计有拔取台阶,用专用的台阶激励凸起拔取工具即可实现拔出阀座,对其密封或阀座整体检修更换,在现场检查维护十分方便。

4、采用同一公称通径、不同压力节级别节流阀端面尺寸、配件尺寸相同的做法。所有筒式节流阀均采用法兰连接,且不同压力级别的同一公称通径节流阀连接尺寸和阀芯、阀座等配件尺寸相同。这样不仅可以大大的增加互换性,便于应急物质的储备与即时提供,还可避免发生错误供井,避免贻误井控事故处理。