国网牡丹江供电公司 黑龙江牡丹江 157000

摘要:新能源与动力装置技术提升及创新中需求高效紧凑消声换热器,以分析国内外内燃机排气热能回收装置的开发利用的市场痛点为切入,主要介绍高效紧凑手风琴式消声换热结构的研制情况和该结构技术应用的可行性以及目前技术的成熟情况,并展望其在其它能源装备领域的应用前景。

关键词:新能源;动力装置;内燃机;换热器;消声器

技术优势

全球领先的手风琴消声换热一体化结构,填补国际内燃机相关部件的技术空白,核心技术预申请国际专利,中国是唯一拥有该高端能源装备制造所急需的核心技术的国家。

手风琴消声换热结构做为内燃机排气消声器,在不影响发动机动力性的前提下回收排气余热,与传统内燃机排气消声器和换热器相比,不但可以实现一个部件多种功能,而且交叉波纹的手风琴消声换热结构的重量、体积和压损是目前最高效紧凑的板翅换热结构的30%、40%和60%,并具有消声特性、集成功能和高结构强度、高抗震动冲击,产品结构灵活多样且易实现自动化大批量生产而使其质量高、价格低,具有先进高效内燃机与新能源动力装置以及热能装置的技术特征,是传统内燃机排气消声器的颠覆性技术。这些优异的技术性能,还可在清洁高效能源动力的散热冷却、军需后勤保障的紧凑空调及空气制水装备(“十三五研制49项51项”)、军需特种战术装备的微动力发电设备(2017需求3千瓦)及高效燃气家庭用能中心等众多军民领域中推广和应用,是能源装备制造业的重要关键部件设备,其不但能快速促进相关传统产业转型升级、尤其在新能源与动力装置中的竞争力和应用潜力极大极广,是能源动力及热能装备制造企业走向高端价值链的首选和必备技术。

二、应用领域的市场痛点

我国内燃机行业的特点是量大、效率低、排放污染重。截止到2019年,我国内燃机保有量超过美国达到2.6亿辆、发动机已突破5亿台,还以每年8千万台、26亿kW的产量增加,已连续十年成为世界机动车产销第一大国。这些内燃机每年需要消耗近5亿吨化石燃料,同时也带来严重的排放污染,其排放的CO和CH化合物占比超过80%、NO化物和颗粒物占比超过90%,这些气态污染物在后续又变成二次颗粒物的雾霾,严重影响生态环境。

此外,我国生产的内燃机热效率低和动力燃料单一也造成能耗高、同时加剧了排放污染。目前,日本和德国的内燃机的热效率已提高到50%、美国车用动力热效率也已提高到57%,他们将近期热效率目标定为60%、中长期目标为85%,而我国内燃机平均热效率在40%左右,差距在30%之多。从能源安全和排放控制等多方面都需要动力机械必须多元化发展和综合效率提升。

实现高效内燃机要从多方面技术同时发力,因市场在用内燃机有近60%的热负荷是通过发动机和冷却器以及排气中损失掉的,这些寄生损失中的排气热能品位高但回收难、冷却热能易回收但品位低利用程次也低,排气热能回收难的主要问题是增加发动机的排气背压而影响动力,次要的原因还要抗震动冲击、耐高温腐蚀以及体积小、重量轻、成本低、效率高,这些特点使得排气热能回收应用研究的成果多、但排气热能回收装置商业化很少,所以,发动机排气热能回收装置成为内燃机热效率提高的最大痛点和技术障碍。

三、提高内燃机热效率的技术措施(本技术解决的问题)

高效内燃机、混合动力以及增程式电力驱动动力,都需要燃料消耗并且是未来机械动力的发展方向,提高燃机的热效率、减少有害物排放的先进技术措施较多,其中与高效紧凑热交换有关的技术有:

1. 先进高效内燃机的进、排气和主机冷却散热器:

A: 发动机及机油冷却散热器(目前问题是体积大);

B:进气增压中冷器(目前问题是采用水箱散热器结构);

C:废气再循环冷却器(目前问题是水冷效率低)。

2. 混合动力的燃机要求结构紧凑:

A: 进气总成(目前问题是空滤、增压器、中冷器为分列式占位体积大);

B: 冷却总成(目前问题是主机、电控、空调为分列冷却);

C: 尾气热车蓄热器(目前问题是冬季车内温度下降时、空转停止功能失灵)。

3. 增程式电力驱动动力的发动机要求结构紧凑:

A:轮边驱动电机及控制器的水冷式冷却器(目前问题是管翅换热结构的体积不满足要求);

B:做为HCCI发动机的中小工况的尾气回热器(目前问题是无尾气加热空气的高效紧凑换热器);

C: 电池热管理用换热器及与其它散热器的集成(目前问题是无高效紧凑的集成换热器)。

4、新能源与动力装置创新需求高效紧凑换热器:

2019年中国创新大奖赛的需求编号10030701风冷柴油机热负荷问题,需求编号10120402高功率密度柴油机小型化问题,需求编号10130402高效能小型化散热器问题等,都需要高效紧凑和集成化的换热器来解决。

四、国内外内燃机排气热能回收装置的开发利用情况

排气余热品位高,其回收再利用是提高内燃机热效率的重要技术措施,并对降低油耗、减少污染物排放意义重大,所以,美日德等汽车制造发达国家都非常重视、也投入巨资进行研究开发。国内外企业开发的内燃机排气热能回收装置主要是为冬季车厢采暖和快速暖机提供热源,该装置存在有三个问题,一是排气余热回收效率和速率受到限制;二是装置无消声功能就必将产生额外的排气阻力和空间占位,即使有消声功能的回收装置不应先消声后换热,而应充分利用噪声波强化传热原理来设计装置结构;三是内燃机排气系统增加热能回收装置造成安装位置布局受限问题,特别是对移动的内燃机该问题更加突出。

五、本技术应用的可行性(为什么以前没有)

手风琴式换热器是一种原表面结构回热器的拓展应用,于上世纪七十年代由德国人提出、九十年代由美国批量低成本生产,因为它满足技术指标要求十分苛刻的微燃机的回热器,故在换热器技术范畴属于最高端的技术领域,将其应用于内燃机领域显然是“低职高配”的技术思想,故技术路线是可行的。

船舶重工711研究所的朱辰元团队,将该结构的换热器作为热气机的空气预热器并进行了试验研究,计算得到废气侧换热系数为74.12W/(m2.K)、空气侧为53.68W/(m2.K),空气侧压降为231Pa、废气侧为176Pa,换热效率为82.66%[1].他们团队的计算材料是耐热合金钢、材料的厚度为0.3mm、液力直径取3mm,如若材料选择导热更好的铝合金或铜铝材料(导热系数提高十余倍)等,结果更加靓丽。

西安交大能动学院的王秋旺、丰镇平教授等指导的梁红侠博士团队,对交叉波纹形原表面(CC-45型)回热器与板翅式(PF型)回热器的换热表面进行对比研究,在给定的100kW燃机参数和相同416.93kW换热量下,热力计算的前者的传热系数为97.63W/㎡.K、总相对压损为2.93%、质量为51.23kg、体积为0.0557m³、紧凑度为1308㎡/m³,后者的传热系数为85.44W/㎡.K、总相对压损为4.99%、质量为148.12kg、体积为0.1520m³、紧凑度为1184㎡/m³[2]。其结果说明交叉波纹形原表面回热器的传热系数和紧凑度略优于板翅式回热器、总相对压损优于近50%、换热器质量和体积优于超过100%。

上述计算结果和实验数据说明,将微燃机的回热器结构技术之一的手风琴式原表面换热结构构成的高效紧凑换热器,应用于内燃机领域的各种散热器和余热回收器,来同步满足高功率密度发动机组小型化需求是无技术障碍,尤其对换热器质量和体积标准要求极高的情况下,采用该技术解决方案是具有理论计算和实测数据依据的。

微燃机与内燃机均属于能源动力装置领域中的两个专业方向,因为目前我国微燃机正处于研究开发阶段,还不具备完整的成套生产能力,市场上没有国产产品、更没有配套的回热器配件。从先前开发应用的美国凯普斯通(Capstone)公司的圆筒形原表面回热器和中船集团711研究所的圆筒形空气预热器以及西安交大的一种微燃机用环形原表面回热器等结构来看,圆筒和环形均是由单片叠合组成,其自动工装困难及焊接复杂由此造成低产量、高成本。手风琴式原表面换热结构是将薄金属板(含端头封条)连续冲压和折叠而自动成型的,生产效率大大提高,为低成本大量应用在内燃机领域成为可能。

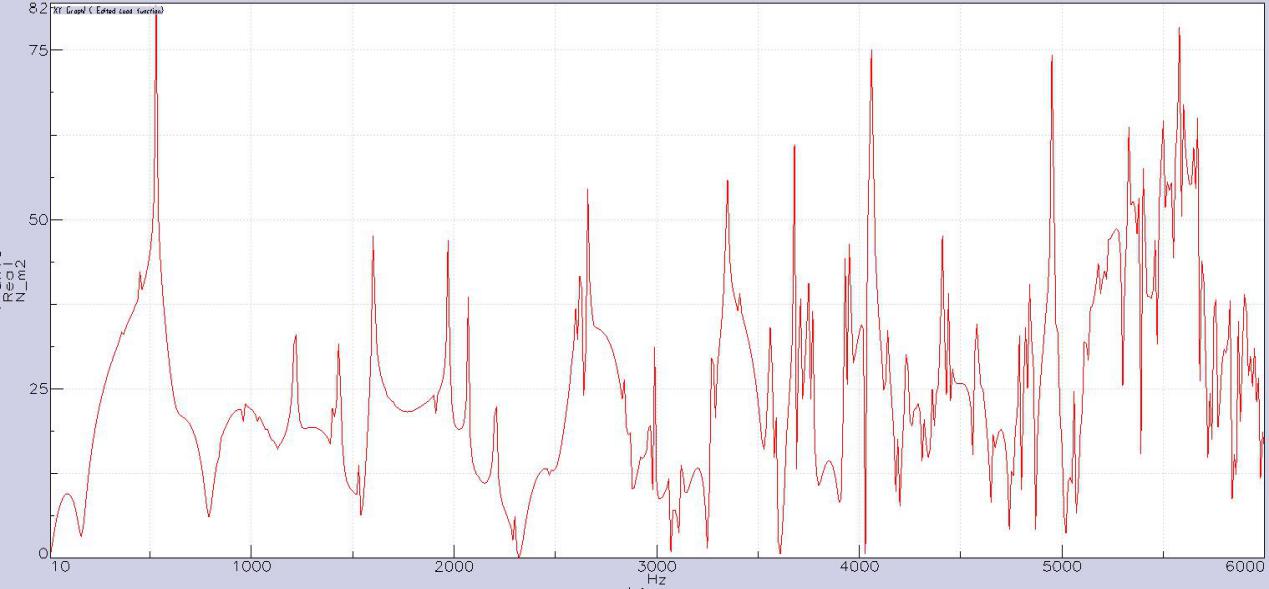

筒状结构的换热器具有消声和集成的技术特点。如图一所示,通过筒状结构消声仿真试验,说明手风琴结构对高频及中高频噪声具有良好的消声效果。

图一:单筒传递损失曲线图

内燃机发展中遇到的困难用微燃机的技术来解决,是本团队经过二十余年的多专业基础技术积累、跨专业拓展开创研究和持之以恒的刻苦攻关取得的创新成果。对具有回热器技术性能的手风琴式(含筒状)消声换热器进行应用开发,其本身就具有高标准和高起点,开发出的产品同时具有更高的性能和更广泛的应用专业领域,它是“新能源与动力装置以及热能设备”领域中横跨多个专业应用的一个共性高精尖零部件,本团队完全掌握和拥有该消声换热结构的拓展应用的各个方向技术。

六、目前本技术的成熟情况及应用前景

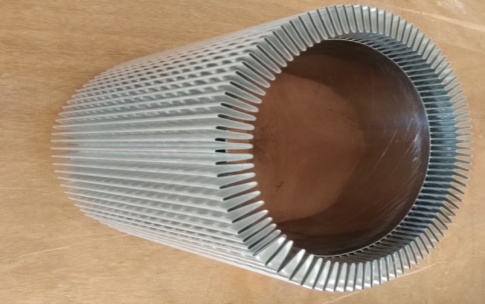

内燃机排气消声换热器加工制造如图二所示,是由筒状折叠翅片结构构成,筒状折叠翅片与内圆筒钎焊后形成环状内微通道,再与外圆筒钎焊后形成环状外微通道,内微通道与外微通道构成环形相叠嵌的冷热工质热交换通道;将内微通道两端部封堵后,在其两端内侧形成折叠结构的尖劈出入口,即构成排气入口和出口,在加上中间隔板和两端堵板即形成前后腔消声室,也就构成了筒状折叠翅片消声总成。

图二消声换热器主体结构

本消声换热器的消声原理为阻抗复合式消声过程,其中前后扩张室(内还可设置共振腔)为抗性消声式,并通过内微通道为蜂窝式阻性消声结构连通,而前扩张室与一般常规的扩张室不同之处在于由筒状折叠翅片的尖劈夹缝围构成的,这一声学结构主要起到阻性消声作用。环形筒状结构消声换热器不但热声性能好、无二次表面而紧凑高效等特点外,而且造价低、易加工和连续地自动化大量生产制造。该项目目前已完成基础(创意)研究、结构及技术研究、样品关键部件制造等,后期要进行样品制造工艺优化及质量提升并为产品设计奠定基础。

环形筒状结构消声换热器用于内燃机排气系统必须采用材料性能优良、价格低廉、极易获取的“超纯铁素体不锈钢”。超纯铁素体不锈钢因碳、氮含量极低,较普通铁素体不锈钢拥有良好的耐氧化性和导热性以及低的热膨胀性,具有优越的耐腐蚀性、韧性及加工焊接性及更为经济的成本,该产品主要用于汽车排气系统零部件制造以满足汽车轻量化及严格的尾气排放要求。

内燃机排气余热的应用。中国工程院院士、内燃机动力工程专家、天津大学内燃机燃烧学国家重点实验室苏万华教授在“面向2025的汽车内燃机技术”中说:“余热回收,目前用于低循环技术没有问题,成本问题解决之后将成为内燃机的重要硬件”[3]。内燃机排气消声换热器装置结构不仅是一个高效环保元件、同时也是能源利用中不可替代的重要节能部件且应用广泛,用于内燃机的排气消声器可以快速地降低排气温度,降低排气红外信号和声纳信号强度;用于发动机排气余热回收,可为均质压燃内燃机在低循环和低温环境下的低中循环提供高温进气而减少失火损失、提高热效率,降温冷却的排气用来控制高循环燃烧速率防止粗暴(EGR);用于内燃机电、冷、热分布式能源梯级应用;利用内燃机余热来加热液态燃料并使其气态化后再燃烧做功,或直接加热气体燃料或液体燃料提高其活化能促进燃料充分燃烧,提高燃料利用率、降低排放,即将做功后的排气热量回馈至主机中,使排气温度更低、排放更清洁,从而真正节省燃油;内燃机排气热回收技术,还可以用于甲醇裂解气制备等优化燃料、二次转化为机械能或电能、海水淡化、制冷或制冰及采暖和热水等能源利用,进一步提高能源综合利用效率,使汽油机热效率近期达到60%、远期达到80%的技术目标成为可能,对内燃机企业的技术升级起到积极推进作用。

七、手风琴式(含筒状)消声换热结构的其它应用

用于发动机和驱动电机的散热器或中冷器(图三)并有如下特性:一是可形成自然散热结构又可形成强迫散热结构且强迫散热的热量可以回收再利用,两组手风琴式换热器还可形成热工质的“U”型通道;二是该换热器可以水平布置又可以竖直布置,还可以与迎风方向成一角度布置,此外,出入口既可以设置在端侧又可以设置在端部,有利于与前后部件接口低阻力连通,使安装更加灵活;三是相互叠嵌的狭长矩形冷热工质通道可为平直通道或做成曲线形或交叉波纹形的微通道等多种形式,以诱发流动边界层分离、提高换热能力,还可以成为带翅片的微微通道以适应气-液之间的换热,还可形成水力直径不等的通道结构。

图三:手风琴式中冷器

用于内燃机进气总成,将独立分散布置应用的空气滤清器、涡轮增压器及中冷器集成为紧凑一体化的进气总成,省去了它们之间的连接管路并大大减少发动机室的占位空间、布置更加灵活;与此同时,如若将中冷器的冷却通道改为涡轮增压器的废气流道,该进气总成设备即可提供高温净化的压缩空气、也可提供被冷却净化的压缩空气。

用于热气机的空气预热器和微型燃气轮机的回热器时,能与其主机系统密切良好的技术融合并避免分体造成的二次阻力和热损失;用于涡轮轴及涡桨航空发动机的回热器和中间冷却器时,其带来的发动机耗油率降低和主机整体性能提高,优势显著。

用于能源装置的民用燃气灶具和燃气热风、热水器以及燃油热风热水采暖器的核心部件并带预热助燃空气的集成一体化消声换热结构,直接将烟气温度降至冷凝温度以下、排出烟气噪声降至更低,能效更高。

用于外筒为冷凝器、内筒为蒸发器构成具有新空气补充的高效紧凑式空调,如若内筒为回热器则构成空气制水装置,并将压缩机和风机等设置在筒内使整体结构更加紧凑、能效更高,同时噪声可被筒隔离吸收、热量可被工质带出。

用于新能源汽车动力装置的热管理设备,解决燃料电池进气总成紧凑一体化问题,解决燃料电池电堆和电控单元的冷却散热及电堆排放热能利用问题;用于机电混合发动机的回热和动力电池及车体保温实现热能梯级应用。

八、展望

中国80%的乘用车由合资车企生产,由于中方没有技术话语权而只能寄人篱下帮助打品牌、抢地盘、占市场,用“市场换技术”的谋略在中国汽车产业中是不适用的,无论你再耐得住寂寞多少年都是如此,掌握核心技术是改变现状的唯一选择,这不仅仅是代表着行业的话语权和行业发展方向引领,更是展示民族的自信和尊严。

然而,掌握核心技术不是一蹴而就,特别是在能源领域,全世界都缺乏先进的节能技术,原因是能源技术本身的属性决定了是渐进式的发展特点,甚至你用巨资在短时期内也砸不出核心技术来。缺乏技术不但造成领域内发展进步缓慢,有些技术问题可能要几十年沉默得不到解决,而且用能增量和存量每年都在增加,从中国近几年的市场发展足以说明其带来用能的安全问题和环境污染有多么严重和解决其的迫切性,但是,一旦突破了技术瓶颈,那整个市场大的不可限量。手风琴消声换热结构就是在能源技术领域长期沉默中得到突破的核心技术,其必将伴随第四次工业革命而同步发展。

中国高效发动机企业和新能源动力汽车企业加油!

作者简介:刘福贵(1962.--),男,国网牡丹江供电公司高级工程师

参考文献:

[1]朱辰元,薛飞,等.热气机空气预热器的研制[J].能源技术,2006,27(3):133—137.

[2] 梁红侠,王秋旺,等.微型燃气轮机回热器换热表面的对比研究[J].工程热物理学报,2004,25(4):688—690.

[3]苏万华.2017第五届“汽车与环境”创新论坛[R],面向2025的内燃机技术,上海,盖世汽车、奕森科技,2017.

3