中国石化集团公司河南油田分公司采油一厂

摘要:针对油田加热炉连续运行时间长,负荷率、热效率低,排烟温度高,造成能源浪费的实际,采用余热利用技术,选取一台排烟温度、热效率均超过能效限定值的掺水加热炉进行改造试验,设计安装了换热器,将掺水在换热器中利用烟囱余热进行预加热,然后再进入加热炉入口二次升温加热,有效提高了加热炉的热效率,降低了排烟温度,实现了节能降耗,该技术具有较好的经济效益和推广应用前景。

关键词:加热炉;余热利用;试验

1 引言

在油田开发生产中,加热炉是将燃料燃烧产生的热量传给被加热介质而使其温度升高的一种设备。广泛应用于集输系统中,将原油、天然气、及脱油污水加热至工艺需要的温度,进行输送、沉降、分离、脱水和原有稳定等[1]。目前油田用加热炉主要有管式加热炉和真空变相加热炉,其主要特征是运行负荷小,一般不大于2000kW;投用时间长,平均15年以上,设备老化;操作条件不稳定负荷变化大,负荷率30%-60%;连续运行,操作和检修条件差,热效率达不到节能指标值。

在油田开发生产中,加热炉是将燃料燃烧产生的热量传给被加热介质而使其温度升高的一种设备。广泛应用于集输系统中,将原油、天然气、及脱油污水加热至工艺需要的温度,进行输送、沉降、分离、脱水和原有稳定等[1]。目前油田用加热炉主要有管式加热炉和真空变相加热炉,其主要特征是运行负荷小,一般不大于2000kW;投用时间长,平均15年以上,设备老化;操作条件不稳定负荷变化大,负荷率30%-60%;连续运行,操作和检修条件差,热效率达不到节能指标值。

H

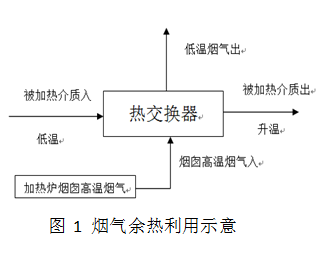

图1 加热炉余热利用技术原理图

N油田采油一厂有加热炉30台,额定功率在300kW-2000kW之间,热效率65%-85%,排烟温度150℃左右,部分排烟温度在200℃以上,最高达310℃。排烟温度高,热能损失大,热效率低。据文献介绍加热炉热排烟温度每升高12℃-15℃,热效率降低1%。因此采用烟气余热利用技术,对低效加热炉治理,降低排烟温度对油田节能降耗有重要意义[2]。2 余热利用技术原理

为提高热能利用率,减少加热率烟气热损失,利用翅片式对流管或钉头对流管做成的换热器,将高温烟气与加热介质进行交换,吸收烟气中的余热,对被加热介质进行加热升温,再将升温介质(原油、含油污水、清水)送入加热炉加热的技术[3]。加热炉余热利用技术原理如图1所示:

3 试验选择及目标

张店集油站4#真空变相加热炉,为油井掺水炉,加热炉型号JM-ZKX2000-S/4.0-Q,额定功率2000KW,设计热效率88%,管程压力4.0MPa,输送介质含油污水。冬季掺水量60m3/h,加热炉进口温度50℃,出口温度75℃。2019年5月效能测试,排烟温度218℃,运行热效率78%。

试验对象选择张店4#加热炉,通过余热利用技术对加热炉进行改造,将排烟温度降到≤150℃,热效率≥85%[4]。

4 换热器技术条件

4.1管程工作压力1.6MPa,掺水流量60 m3/h,压降≤0.1MPa。

4.2壳程进出烟气交换温差70℃-100℃,最高出烟温度≤150℃。

4.3换热管采用导热系数2-3倍光管的高传热性能的钉头管。

4.4换热管承压4MPa,钉头管采用多组蛇形并联布置。

4.5钉头管、汇管均采用耐腐蚀耐冲蚀不锈钢管材。

4.6外壳采用不锈钢焊接,外敷耐高温隔热涂层。

4.7换热器效率≥98%。

5 现场试验

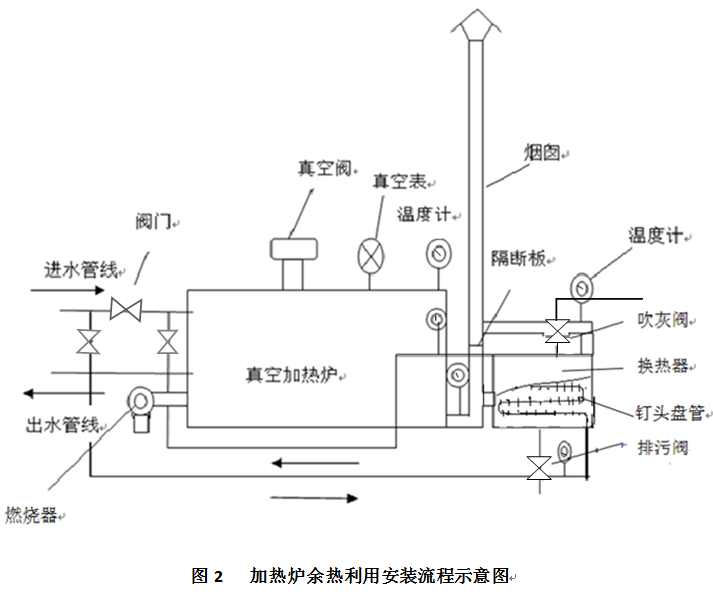

根据换热器技术条件,设计制作了4#加热炉专用换热器,2019年9月中旬进行现场安装及流程连接。加热炉余热利用安装流程示意如图2所示。

在

图2加热炉余热利用安装流程示意图

原加热炉进水管线上合适位置安装一阀门,在阀门上流、下流分别引出两条管线接入换热器进出口,管线上装控制阀门。将加热炉烟囱合适位置隔断,分别连通换热器烟气进出口。在换热器上下安装吹灰阀门,便于换热器的清灰冲洗。在换热器及进出水管合适位置安装温度计、压力表,在烟管合适位置安装温度计,以便于观察记录换热器及加热炉设备运行情况。改造完成后现场记录加热炉烟囱底部出口温度235℃,换热器烟气出口温度120℃,换热器进口水温49℃,出口水温62℃,加热炉进口水温55℃,出口水温75℃。

6 效果评价分析

2019年12月11日油田检测中心对启用余热利用设备前后的加热炉进行了对比效率测试,测试结果如表1所示。

表1 张店集油站4#加热炉热效率测试表

| 安装地点及编号 | 额定容量MW | 燃料类型 | 用途 | 监测项目 | 监测数据 | 备注 |

| 张店4#炉 | 2.0 | 天燃气 | 掺水加温 | 排烟温度(℃) | 147 | 启用余热回收设备 |

| 空气系数 | 1.51 | |||||

| 热效率(%) | 88.74 | |||||

| 单耗(Nm3/h) | 81.40 | |||||

| 排烟温度(℃) | 220 | 未启用余热回收设备 | ||||

| 空气系数 | 1.51 | |||||

| 热效率(%) | 84.02 | |||||

| 单耗(Nm3/h) | 86.04 |

测试结果表明:利用余热技术改造后的加热炉排烟温度为147℃,较改造前降低了73℃,达到能效评价合格限定值≤200℃要求指标,热效率为88.74%,大于设计热效率,达到能效评价节能限定值≥80%要求指标,较改造前提高了4.68个百分点。排烟温度和热效率均达到了改造目标值。燃气节约量4.58Nm3/h,节气率5.63%,年节气4万方,节约燃料费8万元。

本次试验发现,受4#加热炉周边场地位置限制,换热器体积过小,管汇直径及并联换热管数量没达到设计要求,不能全负荷掺水换热,一部分掺水通过半开阀门直接进入加热炉加热,导致部分余热没能充分利用,影响排烟温度及燃料单耗的进一步下降。

效益评价:单台余热利用费用改造换热器费用3.5万元,安装费0.5万元,合计4万元,投资回收期6个月。

7 结论及认识

7.1换热器设计制造时要满足介质流速要求,不能产生节流。

7.2余热利用技术是降低油田加热炉排烟温度,提高炉效的一种有效途径。

7.3应用余热利用技术可实现旧加热炉运行热效率达到甚至超过设计热效率。

7.4该技术改造投资少,实施简单,对油田节能降耗、挖潜增效具有重要意义,值得推广应用。

参考文献:

[1]白晓彤,李明峰,加热炉负荷率与能耗关系研究[J]当代化工,2015,44(8):1935-1936.

[2]丁德平,孙超,排烟温度与锅炉效率[J]林业科技情报杂志,2007(3):85-86.

[3]刘纪福,余热回收的原理与设计[M]哈尔滨工业大学出版社,2016.

[4]杨秀丽,胡晓峰,油田加热炉运行现状及节能潜力分析[J]石油石化节能,2016(9):26-28.

作者简介:王群章(1962-),男,高级工程师,硕士,现从事石油机械工程技术工作.