宁波北仑第一集装箱码头有限公司

摘 要:文章通过对振华、三井、诺尔桥吊起升机构的参数和不同工况下制动器的工作情况进行比较,研究桥吊起升机构制动力大小的选择对桥吊整机的影响。

关键词:起升 制动力 钢丝绳

一、前言

GBT3811-2008 起重机设计规范中对起升制动器安全系数的规定是:一般起升机构制动器安全系数应不低于1.50。很多人会想,我把安全系数放大一点,我的系统不就万无一失了么;是不是真是这样的呢?

二、桥吊起升机构工况分析

工况一:正常运行,机构制动力由电机出,制动器只起到保持负载悬空的一个作用。

工况二:正常运行情况下紧急制动(拍紧停),高速和低速制动器一起抱闸,制动力对桥吊整机和钢丝绳的影响。

工况三:作业时特殊情况(挂仓、吊船)和极限位置(前大梁)紧急制动对机构的影响。

三、振华桥吊起升机构分析

工况一:正常工作下负载下降情况分析:5档——0情况:

电机在输出承载负载重力的同时,还要输出承载负载制动的力矩;

负载:额定起重量LL= 50.8 t

吊具和上架重量LS= 17 t

总起升重量M=LL+LS=50.8+17=67.8t

满载V= 60 m/min

满载起升加速时间t= 2 s

起升制动所需力

F = F1+M = MV/t+Mg

=(67.8×1000×60)/(60×2)+67.8×1000×9.8

= 698340N

起升制动力与负载重力的比值

F/M=698340÷664440=1.05

正常工作下负载下降时5档制动,电机要出相当于重力5%的制动力,制动器者出等于重力的制动力即可;起升0——5档情况类同。

工况二:正常运行状况下的起升制动器紧急抱闸;

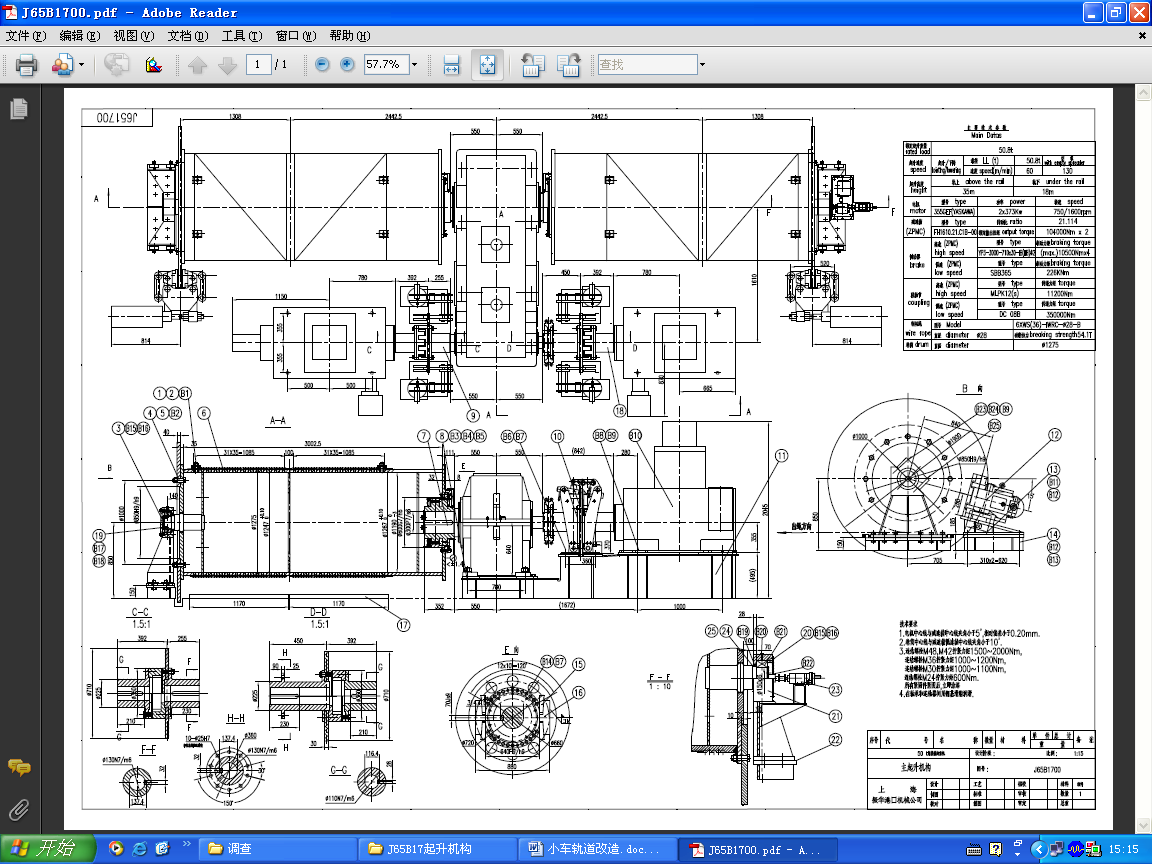

紧急制动器(卷筒端制动器) 电机端制动器 紧急制动器

(图一)

如图一所示:将电机端的制动力矩都换算到卷筒端,再用卷筒端所受的制动力矩来计算紧急制动时钢丝绳所受的力;

电机端制动器制动力矩MR= 10500 NM

数量m= 4

目前制动力矩调到MR1=7500NM

额定载荷转化到电机端所需制动力矩由钢丝绳张力作用在卷筒上的扭矩

ML=(LL+LS)/2*D/2*u1*1000*9.8= 201200.7 NM

ML转化到高速轴MH:

MH=ML/I*u2= 9243.38 NM

一个动力系统有2个制动器起作用,起升制动器安全系数:

MR1*2/MH=7500×2÷9243.38=1.62 > 1.5

起升卷筒直径D= 1.275 m

减速箱速比I= 21.114

缠绕效率u1= 0.95

减速箱效率u2= 0.97

卷筒端制动器制动力矩制动力矩MR'= 226000 NM

数量m'= 2

电机端制动器制动力矩转化到卷筒端力矩

MR2 =MR1*I*u2

=7500×4×21.114×0.97

=614417.4NM

MR1’=MR’*2

=226000×2

=452000NM

紧急制动情况下卷筒所受到制动扭矩为

M =MR2+MR1’

=614417.4+452000

=1066417.4NM

四根钢丝绳受力为

F =M/4R

=1066417.4÷4÷(1.275÷2)

=418202.9N

=42.67t

起升钢丝绳破断拉力Tb = 54.1 t

钢丝绳所受拉力与钢丝绳破断拉力的比值F/Tb=78.9%

工况三:作业时,前大梁钩挂,挂仓动作:

从挂仓油缸的压力去计算挂仓时所受的拉力;

油缸动作压力P=18.5MPa

油缸内径r=100mm

油缸承受的力F=PS=18.5×1000000×3.14×0.01=580900N=59.3t

滑轮轴受力 F’=FL/L1=59.3×2070/3148=39t

单根钢丝绳受力F”=F’/2=19.5t

钢丝绳受力与破断拉力比值F”/Tb =36%

作业时,前大梁紧急制动:

整机重量:1088t

以陆侧轨道为坐标原点,悬臂放平时桥吊海陆侧面重心坐标为(10.74,30.8)

20-10.74 50

桥吊重心 海侧轨道 前大梁承载点

以海测轨道为支点,重力所产生的扭矩

Mg =(20-10.74)×1088

= 10074.88 t .m

以海测轨道为支点前大梁紧急制动所产生的扭矩

Mf = 50×42.67×8

= 17068 t .m

前大梁紧急制动力矩与整机重力比较

Mf/Mg = 17068÷10074.88

= 169%

在前大梁紧急制动时,可能发生陆侧大车轮子脱离轨道的危险。

四、三井桥吊起升机构分析

由ZPMC桥吊可以知道,工况一制动力由电机承载,而且制动力跟重力比起来比较小,可以不去考虑,以下我们就工况二、三讨论三井桥吊的起升机构。

工况二:正常运行状况下的起升制动器紧急抱闸;

同ZPMC工况二的计算方法相同,将电机端的制动力矩都换算到卷筒端,再用卷筒端所受的制动力矩来计算紧急制动时钢丝绳所受的力;

电机端制动器制动力矩MR= 12201 NM

数量m= 2

起升卷筒直径D= 1.02 m

减速箱速比I= 18.79

缠绕效率u1= 0.95

减速箱效率u2= 0.97

M = MR*I*u2

= 12201×2×18.79×0.97

= 444758NM

四根钢丝绳受力为

F = M/4R

= 444758÷4÷(1.02÷2)

= 218018.71N

= 22t

起升钢丝绳破断拉力Tb = 54.1 t

钢丝绳所受拉力与钢丝绳破断拉力的比值F/Tb = 40.7%

工况三:作业时,前大梁紧急制动:

整机总重量 825t

以海侧轨道为坐标原点,悬臂放平时桥吊海陆侧面重心位置在8.7

8.7 46

桥吊重心 海侧轨道 前大梁承载点

以海测轨道为支点,重力所产生的扭矩

Mg = 825×8.7

= 7177.5 t .m

以海测轨道为支点前大梁紧急制动所产生的扭矩

Mf = 22×8×46

= 8096 t .m

前大梁紧急制动力矩与整机重力比较

Mf/Mg = 8096÷7177.5

= 112.8%

在前大梁紧急制动时,前大梁紧急制动所出的力与整机重力比较接近。

五、诺尔桥吊起升机构分析

诺尔桥吊与三井桥吊情况相同,只分析工况二和工况三;

工况二:正常运行状况下的起升制动器紧急抱闸;

电机端制动器制动力矩MR= 9760 NM

数量m= 2

起升卷筒直径D= 1.015 m

减速箱速比I= 26.371

缠绕效率u1= 0.95

减速箱效率u2= 0.97

M = MR*I*u2

= 9760×2×26.371×0.97

= 499319NM

四根钢丝绳受力为

F = M/4R

= 499319÷4÷(1.015÷2)

= 245969.98N

= 25t

起升钢丝绳破断拉力Tb = 54.1 t

钢丝绳所受拉力与钢丝绳破断拉力的比值F/Tb = 46.2%

工况三:作业时,前大梁紧急制动:

整机总重量 945t

以海侧轨道为坐标原点,悬臂放平时桥吊海陆侧面重心位置在9.73

9.73 46

桥吊重心 海侧轨道 前大梁承载点

以海测轨道为支点,重力所产生的扭矩

Mg = 945×9.73

= 9194.85 t .m

以海测轨道为支点前大梁紧急制动所产生的扭矩

Mf = 25×8×46

= 9200 t .m

前大梁紧急制动力矩与整机重力比较

Mf/Mg = 9200÷9194.85

≈ 100%

在前大梁紧急制动时,前大梁紧急制动所出的力与整机重力非常接近。

六、三种桥吊起升机构分析比较

振华、诺尔、三井桥吊起升机构参数比较表:

机型 | 振华 | 诺尔 | 三井 |

额定载荷 | 17T+50.8T | 16T+40T | 16T+40.6T |

额载单根钢丝绳受力 | 8.475T | 6.625T | 6.825 |

紧急制动单根钢丝绳受力 | 42.67T(503%) | 25T(377%) | 22T(322%) |

紧急制动钢丝绳所受拉力与钢丝绳破断拉力的比值 | 78.9% | 40.7% | 46.2% |

挂仓单根钢丝绳受力 | 19.5T(230%) | 12.75T(187%) | |

前大梁紧急制动力与整机重力比值 | 169% | 100% | 112.8% |

(表一:所示括号中的百分比数值是当前受力与额载单根钢丝绳受力的比值)

由(图一)可看到,振华桥吊加装了紧急制动器,特别是安装在卷筒端,即使起升联轴节甚至是减速箱发生分离,紧急制动器都能有效地支撑悬空物体。但是从(表一)上看,振华桥吊紧急制动时钢丝绳收受的力与钢丝绳破断拉力的比值为78.9%,由于紧急制动器的加入,制动力矩增加很多,当钢丝绳磨损了以后,紧急制动就变得非常的危险;而且在前大梁紧急制动时,前大梁紧急制动力与整机重力比值为169%,就是说在前大梁紧急制动时,陆侧大车轮子有可能翘起脱离大车轨道。再看诺尔和三井的数据,紧急制动时钢丝绳收受的力与钢丝绳破断拉力的比值为40.7%和46.2%,前大梁紧急制动力与整机重力比值为100%和112.8%,这个数据就比较的合理了。

七、总结

以上的数据和计算都是基于理想状态的基础上的,在现实状况下可能会有一些误差。但是从中我们还是可以总结出一些东西,比如说振华桥吊由于紧急制动器的加入对整机的影响,当然我们也可以在紧急制动器上安装延时装置或者选用反应时间较长的紧急制动器,错开紧急制动器和正常制动器的作用时段,从而有效地屏蔽制动力过大所带来的效果。所以说桥吊起升机构的制动力不一定就是越大越好,应该在恰当的位置选用合适的制动力才是最理想的。

参考文献

[1] 振华桥吊使用说明书、计算书

[2] 三井桥吊使用说明书、计算书

[3] 诺尔桥吊使用说明书、计算书

[4] GBT3811-2008 起重机设计规范

5