镇海石化工程股份有限公司,浙江 宁波 315000

[摘要]: 介绍了蒸汽过热炉进出口超高温管道的应力计算方案,通过多种特殊支架的设置,最终实现满足管道和设备端的应力要求,同时减少管道的热量损失。

[关键词]:蒸汽过热炉 应力计算

引言

蒸汽过热炉是苯乙烯装置的关键设备之一, 其主要作用是将饱和蒸汽升温过热,提高蒸汽品质,为下游两台脱氢反应器提供反应需要的热量。过热炉末出口过热蒸汽的温度高达875℃,管道材质目前一般选用进口800HT管道材料,即便该材料在如此高温下的管道许用应力也只有约11MPa,给此段管道的应力计算带来很大困难。本文以安徽嘉玺35万吨/年苯乙烯装置中蒸汽过热炉为对象,探讨蒸汽过热炉出口过热蒸汽的管道应力研究。

应力分析

1基本参数

各相关管道的设计参数如下:

表1 管道设计参数

A室入口蒸汽 | A室出口蒸汽 | B室入口蒸汽 | B室出口蒸汽 | 乙苯蒸汽 | |

温度 | 146℃ | 875℃ | 588℃ | 860℃ | 505℃ |

管道口径 | DN700 | DN1000 | DN1000 | DN1200 | DN1250 |

压力 | 0.42MPa(A) | 0.19MPa(A) | 0.16MPa(A) | 0.095MPa(A) | 0.06MPa(A) |

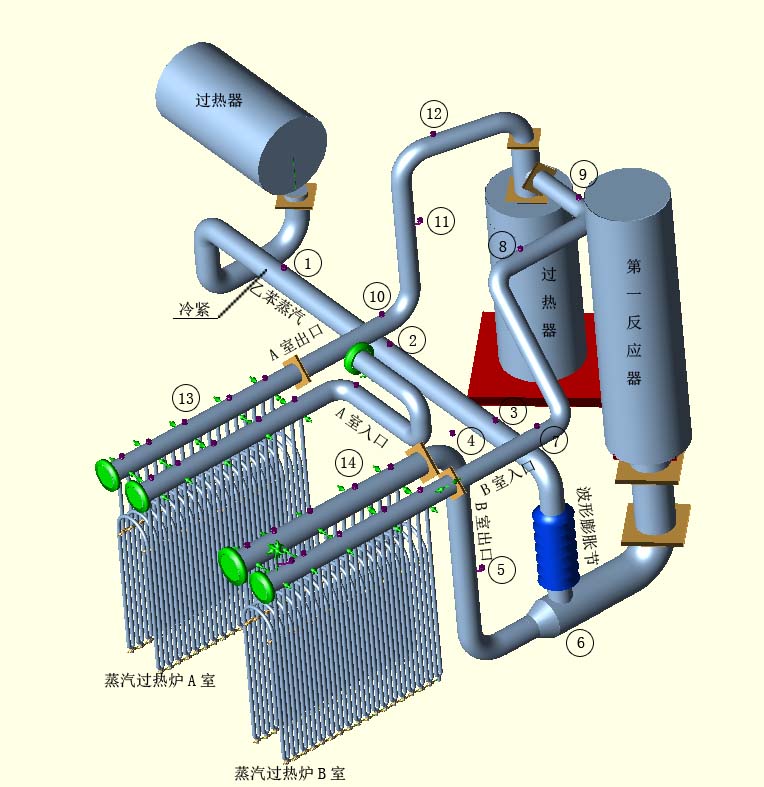

根据管道走向,应用CAESARⅡ应力计算软件建立管道模型,输入各点对应参数,建立完成后的模型如下图所示。

图1 管道模型示意图

2支架设置

在计算的过程中发现,由于管道的温度高、口径大、设备布置紧凑等因素,管道和设备端口的应力很大,而且采用常规的管道调整手段,依然无法满足管道的许用应力、设备端口力等的要求。为此我们采用了以下措施来对管系进行调整,以满足各应力点的要求。

1)冷紧

由于管道的温度很高,在乙苯蒸汽线的末端产生较大位移,约400mm,给第一反应器入口以及过热炉B室出口带来很大的扭矩,远远大于设备管嘴和过热炉集合管的许用应力。由于该段管线不涉及转动设备,为了吸收此处热涨带来的位移,在管道上设置了冷紧处理,管道冷紧量为热涨位移的1/2即200mm,使乙苯蒸汽管道水平末端在安装态和操作态之间的位移量为±200mm,同时在管道的竖向设置了波形膨胀节,再通过波形膨胀节来吸收此200mm位移量,避免了乙苯蒸汽管道热涨给第一反应器入口以及过热炉B室出口带来的扭矩。

图2 各支架示意图

2)扁担式支架

计算时发现,乙苯蒸汽管道同时具有向上的位移和较大的轴向位移(±200mm),此时采用普通的弹簧支吊架无法满足其大量的轴向位移要求。在图中编号1~3处选用了一种特殊的扁担式吊架,如图2中所示。此吊架的优势在于,支架两侧的恒力弹簧吊架满足了管道向上的可变位移,同时吊架与横梁的连接处采用的是可旋转的插销式连接,支架可以随管道的轴向位移而左右摆动,也克服了普通弹簧支架无法处理的大量轴向位移。

3)平衡锤式吊架

如图1中所示,过热炉炉管采用悬挂式安装,分支炉管下部无支撑,炉管与炉管之间用活动铆接的方式相互固定。由于加热炉集合管端为完全活动端,整根管道的热涨位移将全部推向集合管端,导致集合管的热涨位移量巨大(末端位移量达600mm),而且当工艺操作负荷变动时(操作区间50~110%),炉管作用在集合管上的竖向力将会同步变动。鉴于此两种原因,首先在A室出口和B室出口管道设置了200mm冷紧,同时在编号13、14和4点(共21个支撑点)处选用了一种平衡锤式吊架,如图2中所示。在恒力的情况下,该支吊架的支撑点可以随管道的轴向位移而前后摆动,而且砝码端的上下调节可以满足管道的上下位移,同时在操作负荷变化较大时可以通过增减砝码的形式灵活调整作用在管道上的支撑力。

4)钟罩式吊架

由于过热炉出口温度非常高,在编号5处的吊架若采用常用的双支耳式吊架,在支耳处会有大量热损失。为了节约能源,减少能耗,在此处选用了一种特殊的钟罩式吊架,型式图2中所示。该支架是在管道支撑处焊接一个类似钟罩的外管,在钟罩上焊接支架的吊耳,钟罩外做保温处理。由于钟罩与管道之间填满保温材料,传热量很小,使钟罩的温度相对很低,且钟罩外设保温,使得通过吊架支耳损失的热量降到最低。

通过以上多种的调节手段,最终管系中各个受力点和设备端受力均满足设计要求,达到了本次管道应力计算合格的目的。

结语

蒸汽过热炉进出口管道的应力设计一直是应力计算中的难点,本文通过设置多种特殊支架的处理,满足了管道和设备端的应力要求,可以作为后来蒸汽过热炉进出口管道应力计算的参考。

参考文献

段子琴.石油化工工艺装置蒸汽管道配管设计的分析[J].化工管理,2017(31):84-84.

封凯.石油化工工艺装置蒸汽管道配管设计分析[J].中国石油和化工标准与质量,2017,37(16):185-186.