中车齐齐哈尔车辆有限公司 黑龙江省齐齐哈尔 161000

摘要:近年来,快速发展的国民经济给传统产业带来了新的机遇和挑战,为了适应这种状况,国家提出了“用信息技术改造传统产业”的发展战略。同时随着计算机技术蓬勃发展,越来越多的制造型企业利用计算机来辅助企业的生产和管理,来适应日趋激烈的市场竞争。本文分析了企业生产物流管理的需求,建立了离散制造企业生产物流管理信息系统(PLMIS)的功能模型和数据模型,在此基础上,结合生产物流管理,提高了企业生产管理水平。

关键词:离散制造企业;生产物流;信息模型

离散制造型企业一般都包含零部件加工、零部件装配成产品等过程。在这类企业中,有些企业偏重于零部件制造,我们称之为离散加工型企业;有些偏重于装配,我们称之为装配型企业:有些则加工和装配都主要由自身完成,这类企业无论大小,相对前面两类企业来说要复杂一些。

一、生产物流概述

1.生产物流的概念。生产物流指的是企业在生产工艺中的物流活动,它是生产工艺的一部分。《物流术语国家标准》对它的定义是:生产过程中原材料、在制品、半成品、产成品等在企业内部的实体流动。生产物流是企业物流的重要环节。它是企业在生产工艺中重要的物流活动。在制造企业,物料总是不停流动着,它伴整个生产工艺过程而生,实际上已经是生产工艺过程的一部分了。因此,生产物流应按照生产工艺流程来组织。

2.生产物流的类型和特点。在制造型企业中,主要存在单件生产、大量生产、成批生产三种生产物流类型。企业应根据实际生产及自身条件选择合适的生产物流类型:①大量生产。大量生产方式的特点是生产的品种少,每一种产品的产量相对较大,生产的重复性高。同时这类产品在一定时期内具有相对稳定的需求:②单件小批生产。单件生产主要面对项目的定制型生产。单件小批生产方式的特点是,产品繁多,一般由客户定制,而且每类产品只生产少量或只一件。一般不重复生产。因此,生产对象不断变化,生产设备和物流装备必须采用通用性原则。在生产状态复杂多变的情况下,一般应按工艺专业化原则,采用机群式布置的生产物流组织形式;③成批生产。成批生产方式则是介于上述两类之间,品种不单一,每种产品也有一定的批量。成批生产方式生产的对象是通用产品,生产具有重复性,介于大量生产和单件小批生产之间,在生产物流管理上根据轮番重复生产这一特征,可以按对象专业化原则组织生产。物流不仅是生产不断进步的前提,而且它伴随着生产也实现了本身价值的增值。

离散制造业生产物流需求分析

美国生产库存控制协会(APICS)将制造业分为离散制造企业和流程工业。离散制造业的生产主要通过物理加工和组装实现产品的工业生产,如机械制造、仪器仪表、电子等;离散制造业可以进一步细分为单件生产、多品种小批量生产、大批量生产和大规模定制等类型;流程工业的生产过程除了启停和异常情况外,生产中的物料呈连续状态通过整个生产流程,主要通过化学、物理化学变化实现产品的生产,如石油、化工。随着顾客个性化需求的增加,现代离散制造企业生产由原先的大量生产逐渐转为多品种成批生产。生产的品种多,批量和交货期又各不相同,往往多个订单、多种成品交叉生产,工艺路线和设备配置非常灵活,有临时插单或取消订单现象,从而导致生产物流管理复杂。如果生产物流不畅通,就可能发生停工待料,出现设备产能过剩或不足、人员加班、生产成本高等问题。在这种困境下,企业亟需要通过实时掌握生产现场物料流转的实际情况,根据企业内部人、机、料的状态以及订单的执行情况,与其他部门协调,最终实现企业生产过程的高效、畅通。

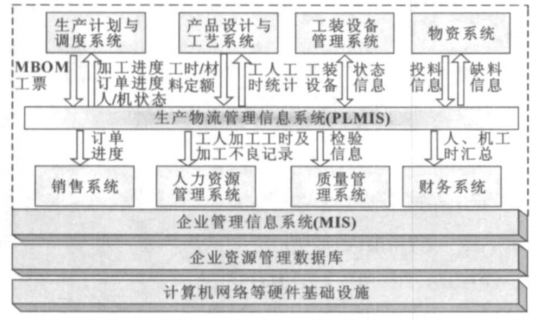

图1 PLMIS与其它系统的集成框架

图1 PLMIS与其它系统的集成框架

生产物流管理系统并不是一个孤立的系统,而是企业集成环境下的一部分,图1反映了它与企业内部其它子系统之间的信息交换关系。生产物流是由生产计划与调度系统产生的作业计划和加工工票驱动,而PLMIS通过统计工票信息,反馈加工进度、订单进度、人/机信息到计划系统,从而使计划部门能够根据现场加工进度、设备利用率等实际情况及时调整计划;PLMIS提供的订单进度信息,保证业务人员与客户的实时沟通;产品设计及工艺系统为PLMIS提供工时定额、材料定额基础数据,PLMIS为前者提供工人工时信息,作为以后修改工时定额的参考依据;PLMIS与工装设备管理系统处理同步更新状态;物资系统为PLMIS提供物料,PLMS发现缺料现象应及时发送至物资系统,保证物资供给;财务部门利用工时信息计算生产成本;人力资源部门利用工时信息及各个工人加工不良情况评定薪资及奖金。

系统功能建模

模型是现实世界中的某些事物的一种抽象表示,模型既反映事物的原型,又不等于该原型。模型是理解、分析、开发或改造事物原型的一种常用手段。在信息系统中,模型是开发过程中的一个不可缺少的工具。良好的信息模型可以使信息集成系统具有较好的柔性和可扩展性。IDEF0功能模型用于描述系统的功能活动及联系,矩形代表系统内的活动,箭头表示数据或者信息,左边的箭头代表活动的输入,上边的箭头代表系统的约束条件,右边的箭头代表系统的输出,下边的箭头代表实现活动的机制,通过这一整套图形符号详细描述系统的功能结构[7]。物料进入车间后,以在制品的形式经过搬运、等待、加工、完工检验等活动不断地流转,合格在制品转入下道工序,不合格在制品转入次品处理流程,当在制品需要入库时,称此时的仓库为中间库,进入中间库的在制品称为半成品。此外,当生产能力不足时,生产部门可能申请外协加工,将部分生产任务外包,外协件完工也入中间库。经过多道加工工序,进入车间的物料(原材料、半成品、外协件等)最终成为成品,经检验合格后入成品库,不合格品转入次品处理流程。具体阐述如下:(1)车间管理①在制品管理。包括在制品状态数量跟踪、在制品盘点、在制品转交管理。通过此功能,能够实现车间在制品的透明化,便于调度部门及时反馈现场情况,计划部门做出相应的计划调整。②生产跟踪与控制。此功能要求具有实时性。包括对加工进度、配套性跟踪、设备状态、工人状态的跟踪。通过此功能反馈现场调度人员,调整优化生产过程。③生产统计:包括定单进度、产量、返修返工统计、废品统计、设备工时、设备利用率、工人工时、工人加工不良率统计,为销售部门、财务部门、人力资源部门和质量管理等部门提供及时准确的基础数据。(2)中间仓库管理主要是对进入中间库的外协件、半成品进行管理。通过对中间库的管理,对于过期、超储、呆料及时预警,保证物料快捷、高效出入库,实现生产过程的畅通。①合格半成品、外协件和废品的入库管理。对入库的物料进行明细记录,包括入库类型,入库时间、数量、批次,货位、送料人等信息。②物料的出库管理。主要是记录出库明细,包括出库时间、数量、批次、领料人等信息。③库存管理。可以按查询条件统计出库存数量,比如按批次、按时间段、按产品等查询条件。对于过期、超储、呆料能够及时预警。④盘点报告的登记。将盘点的实际结果和记录的电脑帐进行对帐,生产盘点报告,发现问题并及时处理。此外,在车间和中间仓库管理的过程中都伴有装卸搬运作业。进行仓库和车间装卸搬运工作时,需要根据这些人员以及设备的实时状态分配任务,这些人员和设备的工时统计数据作为物流成本、产品成本和工人工资核算的基础数据。

通过建立离散制造企业的生产物流管理信息系统信息模型,并结合先进的RFID技术给出系统实施的技术路线,以此指导开发信息系统,该信息系统能够对企业资源(人、机、料)进行实时跟踪和查询,能够为生产及其他管理部门提供及时、准确的反馈信息,实现了物流与信息流的统一,提高企业的管理水平和市场竞争力。

参考文献:

[1]武伟.离散型企业生产管理模式研究.西南交通大学学报,1998,33(4)

[1]朱建.离散制造业生产物流管理信息模型研究,清华大学出版社,2002