浙江省特种设备科学研究院, 浙江 杭州 310000

摘要:针对压力球罐使用中存在的安全问题,进行无损探伤,发现大约1 5%微裂纹发生在钢板上,20%微裂纹发生在热影响区,65写微裂纹发生在焊缝上。裂纹的形成主要是制造时存在的硬伤,过大的焊接残余应力或选材和结构不当,形成儿何不连续应力带来的隐患,经长J沟压力、温度引起的脉动应力反复作用或在不正常超压、超容址、放空过猛形成温差超载应力,或进入超过100ppm H2S等腐蚀介质形成应力腐蚀产生裂纹。

关键词:14压力球罐;罐体裂纹形成;缺陷处理

引言:

球罐一般是用来储存易燃易爆甚至有毒的介质,一旦发生破坏其后果是极其严重的。国内一系列的球罐的焊接结构破坏因焊接裂纹的原因占相当大的比重。吉林球罐的破裂事故造成巨大的经济与人员的伤亡,起原因也是因为焊接预热温度不够而产生的焊接冷裂纹所致。

1 球壳板焊缝组织及裂纹的形成

一般压力球罐系设计温度大于-20℃~50℃,壁厚小于50 mm的钢制焊接球形容器,由中厚钢板对接及支承钢部件与钢板表而附着焊接形成,推本上属双向应力范畴。焊接熔池被金属包围,熔池平均温度约1700℃,熔池边缘凝固面处散热快,冷却速度大,因而使熔池在很大温差条件下进行。

2 防止产生焊接冷裂纹的措施

尽量减少氢的来源。第一,球罐的焊接选用低氢型焊条,必要时要采用超低氢型的焊条;第二,焊条使用前一定要按产品使用说明进行烘干,并贮存在100~150℃的恒温箱中;第三,要彻底去除焊接坡口表面及坡口两侧20mm范围内的油污、水分、铁锈及其他杂物;第四,不在雨雪天及空气相对湿度大于85%时施焊;第五,采取有效的防风措施,以防止吹弧,使焊接熔池得到有效的隔离保护。

选用冷裂纹不敏感的材料。建议设计在选用母材时尽量选用对冷裂纹不敏感的板材,尽可能选用碳当量较低的钢种。

选用适当的焊前预热温度和预热范围。适当的预热温度可以降低母材坡口及周围热影响区的水汽、油污的影响,降低了焊缝冷却速度,可使氢更易从焊缝熔池向大气中扩散,减少了焊缝中扩散氢含量,并且可以降低焊接区的温度梯度和焊缝的冷却速度。

选用适当的后热温度和后热时间。后热可以加速氢的逸出,同时也能改善焊接接头的组织。随着焊接层数的增多,焊缝中扩散氢会逐渐积累。因此焊后应立即进行后热,使扩散氢有充分的时间溢出。一般后热温度200~250℃;后热时间为0.5~1h。

焊接过程中保持适当的层间温度,层间温度不得低于预热温度下限值。适当的层间温度也能延缓焊缝的冷却时间,起到一定的去氢和降低残余应力的作用。

采用合适的线能量。若焊接线能量过小,焊缝热影响区容易出现淬硬组织,再加上扩散氢的作用,焊缝容易产生冷裂纹;若线能量过大对避免产生冷裂纹是有利的,但是会因线能量过大,造成热影响区晶粒组织增大,接头的塑韧性急剧下降。

尽可能降低组对错边量与棱角度,错边量和棱角度存在部位曲率发生了突变将严重增加焊接过程中的焊接应力和残余应力。

防止强力组对。选用合适的组装工艺,尽量避免强力组对。防止产生过大的组对内应力。并尽可能降低组对错边量和棱角度。

采用合理的焊接顺序。当采用合理的顺序焊接时,整台球罐将同时对称地收缩或膨胀,这样能控制焊接变形,减小焊接残余应力。球罐焊接应遵循先纵缝后环缝,先大坡口后小坡口。赤道带纵缝大坡口侧→赤道带纵缝小坡口侧→上极带长缝大坡口侧→上极带长缝小坡口侧→上极带短缝大坡口侧→上极带短缝小坡口侧→下极带长缝大坡口侧→下极带长缝小坡口侧→下极带短缝大坡口侧→下极带短缝小坡口侧→上环缝大坡口侧→上环缝小坡口侧→下环缝大坡口侧→下环缝小坡口侧。进行球罐施工的焊工必须均匀分布、均匀施焊。球罐焊缝打底焊要采用分段退焊法,有效降低焊缝收缩应力和变形。

在球罐施焊过程中尽可能避免工艺缺陷的产生。避免咬边、未焊透、长条状夹渣等工艺缺陷的产生。

不能在球壳板上随意引弧,同时避免在球壳板上造成弧疤引弧处冷却速度要远远高于正常焊接时的冷却速度。

工卡具的焊接与球罐正式焊接采用相同工艺,进行预热、后热,防止冷却速度过快,造成球壳板母材产生冷裂纹。

球罐组装用工卡具在拆除时,要用碳弧气刨、火焰切割或砂轮机打磨,严禁使用大锤敲击的方法。

球罐施焊中宜采用回火焊法。焊缝的返修必须按照球罐相桶的工艺进行返修施焊,同时在返修前,使用砂轮机磨除缺陷前,应同样对返修焊缝部分进行预热。

3 压力球罐缺陷的危害

压力球罐大部分在中压下使用,当介质为有毒物质时,一般情况下按Ⅱ类容器要求进行制造、安装和使用。球壳体焊缝和热影响区应力状况是相当复杂的,现在还没有确切掌握球罐罐体裂纹发展速率的规律及裂纹出现后安全可靠的纂本数据。近20多年来,国际上关于断裂力学研究的结果,已通过实验室实践,对于计算压力容器脆丧断裂,材料选择,分析事故和评定设备缺陷安全性取得一定成效。由于裂纹的形式是多种多样的,这些假想的缺陷和实际上出现的裂纹相差甚大,同时裂纹发展速率在不同的热应力和残余应力的作用下是很难获得确切的数值的,而且这些应力在生产设备上也较难加以测定。压力球罐未焊透、气孔、夹渣、裂纹等缺陷(尤其是裂纹的存在)都会对工厂安全生产造成严重威胁。表面裂纹是导致球雄发生破裂的最大隐患。压力球雄出现的裂纹率达70%以上。

4 压力球罐缺陷的处理

4.1 表面裂纹未焊透和咬边的处理

位于钢板和焊缝上的这些缺陷可采用砂轮打磨,形成圆滑过渡,经无损探伤证明表面缺陷已消除。

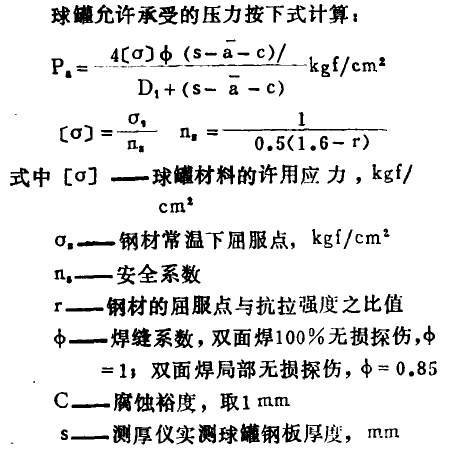

当计算Pa>P(P为最大操作压力)时,经打磨的缺陷表面不须进行强化处理。

4.2 焊缝内部气孔、夹渣、裂纹的处理

制造组装时,焊缝内部气孔和夹渣应符合判片规定标准范围之内。对于具有较大缺陷的疑点,每次设备大修时,应用X射线拍片复查,没有发现扩大情况,可不予处理。如出现缺陷扩大,则说明该处强度已不能满足生产要求,应按内部裂纹处理。

对于深埋缺陷(包括气孔、夹渣、裂纹),国际焊接学会((II W)有一种图表可把深埋缺陷尺寸转换为等效缺陷,然后以断裂力学观点来计算压力球罐强度和安全性,这种处理雄体焊缝深埋缺陷的方法,在掌握了球雄缺陷状况(包括裂纹),并有确切的资料对照数据下,也可以进行一定周期的使用,然后再检验裂纹的发展。无论如何,这种等效缺陷的存在必须保证压力球雄仍具有足够大的安全系数。由于隐埋的内部裂纹,发展速率较难掌握,为此本文建议,在可能情况下,内部隐埋裂纹应该给予消除处理。

由X光射线或超声波射线探测的内部裂纹,可采用电弧气泡铲去,但最后应采用砂轮打磨,直至经无损探伤证明裂纹消除为止。电弧气刨打磨不干净,会产生“夹碳”现象,在电弧边缘由于“夹碳”难熔造成未溶合或掺入焊缝内产生尖晶组织,形成热裂纹。焊补工序必须具有经过批准的焊补工艺,选用配套的焊条和合格的焊工,用短段多层焊的办法,每层焊缝必须清根,,经打磨检查无裂纹后再补焊第二层,依此类推,直至结束。对这类补焊位置,进行焊前预热,控制层间温度,并及时进行焊后热处理(可以局部热处理),能降低冷却速度、改善接头组织、加速氢的扩散逸出,并消除焊接内应力。最后进行X光射线探伤及表面磁力探伤,证明缺陷己消除。

结语:

压力球罐在石化系统中使用极为普遍,保证压力球罐安全使用,延长使用寿命和尽量减少检修工作量,是每个设计者、制造安装者和用户的重要课题。而正确的设计、制造、安装和使用是可以避免或尽量减少微裂纹的出现和扩大的。

参考文献:

[1]GB50094-98球形储罐施工及验收规范.中华人民共和国建设部,2018.

[2]张文钺.焊接冶金学.机械工业出版社,2019.