陆军装甲兵学院士官学校,长春, 130000

摘 要: TB6合金是一种为适应损伤容限性设计原则而产生的高结构效益、高可靠性和低制造成本的锻造钛合金。本文主要介绍了等温锻造过程中变形温度,应变速率,热处理制度对该合金组织性能的影响。

关键词: TB6合金;等温锻造;应变速率;显微组织

1 概况

TB6合金是美国Timet公司与1971年研制成功的,是迄今为止应用最为广泛的一种高强韧近β钛合金。TB6合金的出现,解决了钛合金的淬透性和组织均匀性结合问题。β相转变温度较低,提供了低的金属热加工温度,此合金能在比Ti-6AI-4V钛合金以正常的压力锻造时所采用的温度低100~150℃进行锻造。这使得模具寿命和成本大为降低。

等温锻造是近几年发展起来的一种先进锻造技术,是精化锻件的一种有效方法。等温锻造是模具与工件始终保持相同的温度,以低应变速率进行变形的一种锻造工艺。因此等温锻造对于TB6来说是一种相当好的加工方法[1]。

2 试验方法

根据钛合金的相变点及常用的变形温度范围,钛合金锻造可以分为β锻造、近β锻造和(α+β)锻造。β锻造的锻造温度一般高于β相变点温度50~150℃,近β锻造的锻造温度一般在相变点温度以下10~30℃的范围内,(α+β)锻造又称为常规锻造,其锻造温度一般在相变点温度下50~150℃的范围内。

应变速率的选取主要根据设备所能达到的应变速率来确定,常用锻压设备的工作速率和应变速率如表1所示:

表1 常用锻压设备的工作速率和应变速率

设备类型 | 水压机 | 机械压力机 | 螺旋压力机 | 锻锤 | 高速锤 |

工作速度(cm/s) | 1~30 | 6~150 | 6~120 | 300~900 | 600~2400 |

应变速率(s-1) | 0.03~0.5 | 1~5 | 2~10 | 10~250 | - |

另外,钛合金变形量要避免2%~12%的临界变形量,同时也不能超过85%的变形量,以避免晶粒粗大[2]。

综上,本文TB6合金的试验方案参数选择如下:

变形温度:700℃,740℃,780℃,820℃,860℃。

应变速率(s-1):0.001,0.01,0.1,1。

3. 变形程度:最大变形程度85%

4. 冷却方式:空冷

3 变形温度和应变速率对合金流动应力的影响

图1a、1b别表明应变速率为0.001s-1和1s-1时,变形温度对流动应力-应变曲线的影响情况。从图1可看出,变形温度对合金的流动应力有显著影响的是图1a,流动应力曲线随变形温度的升高而降低,并且随应变量的增大而下降的趋势在较高温度和较低温度是不同的。流动应力达到最大值后,在(α+β)两相区较低温变形时(曲线1),曲线下降的趋势与(α+β)两相区较高温度(曲线2、3)和β单相区(曲线4、5)不同。后者有明显的屈服现象,即达到最大值后流动应力突然迅速下降,这是较高温度下足够大的动态再结晶软化的明显特征。前者没有明显的屈服现象,曲线要达到最大值和进入稳态阶段均需要较大的变形量,而且应变速率越高,进入稳态变形阶段所需的变形量越大。这是由于应变速率高,变形温度低,原子活动性差,扩散不易进行,因而位错塞积需达到一定程度后才逐渐发生动态再结晶。而应变速率为0.001s-1时的应力-应变曲线几乎没有屈服现象。这是因为较慢的应变速率下变形时间长,材料本身有足够的时间进行软化,因此曲线达到最大值后直接进入稳态阶段(图1b)。此外,(α+β)两相区较低温度变形除了再结晶软化外,还因应力诱发相变导致β相增多而使流动应力下降[3]。

图1 不同应变速率条件下温度对流动应力-应变曲线的影响

注:图中曲线为1-700℃,2-740℃,3-780℃,4-820℃,5-860℃

由图1的对比中可以看出,变形温度对流动应力的影响程度与应变速率大小有关。在应变速率较快(1s-1)的变形条件下(图1a),温度由700℃提高到860℃时,最大流动应力值下降约180Mpa,而在应变速率0.001s-1的慢速变形条件下(图1b),温度同样升高160℃,最大流动应力值下降仅为40Mpa。这是因为在较快速度变形时,加工硬化严重,此时提高变形温度,可以大大加强回复和再结晶软化过程,从而使流动应力显著下降;而在慢速变形时,因有足够的时间完成动态回复和再结晶,各种温度下的软化过程均可完全消除加工硬化,使材料进入稳态变形状态,所以此时变形温度对流动应力的影响作用减弱。

3应变速率对组织和性能的影响

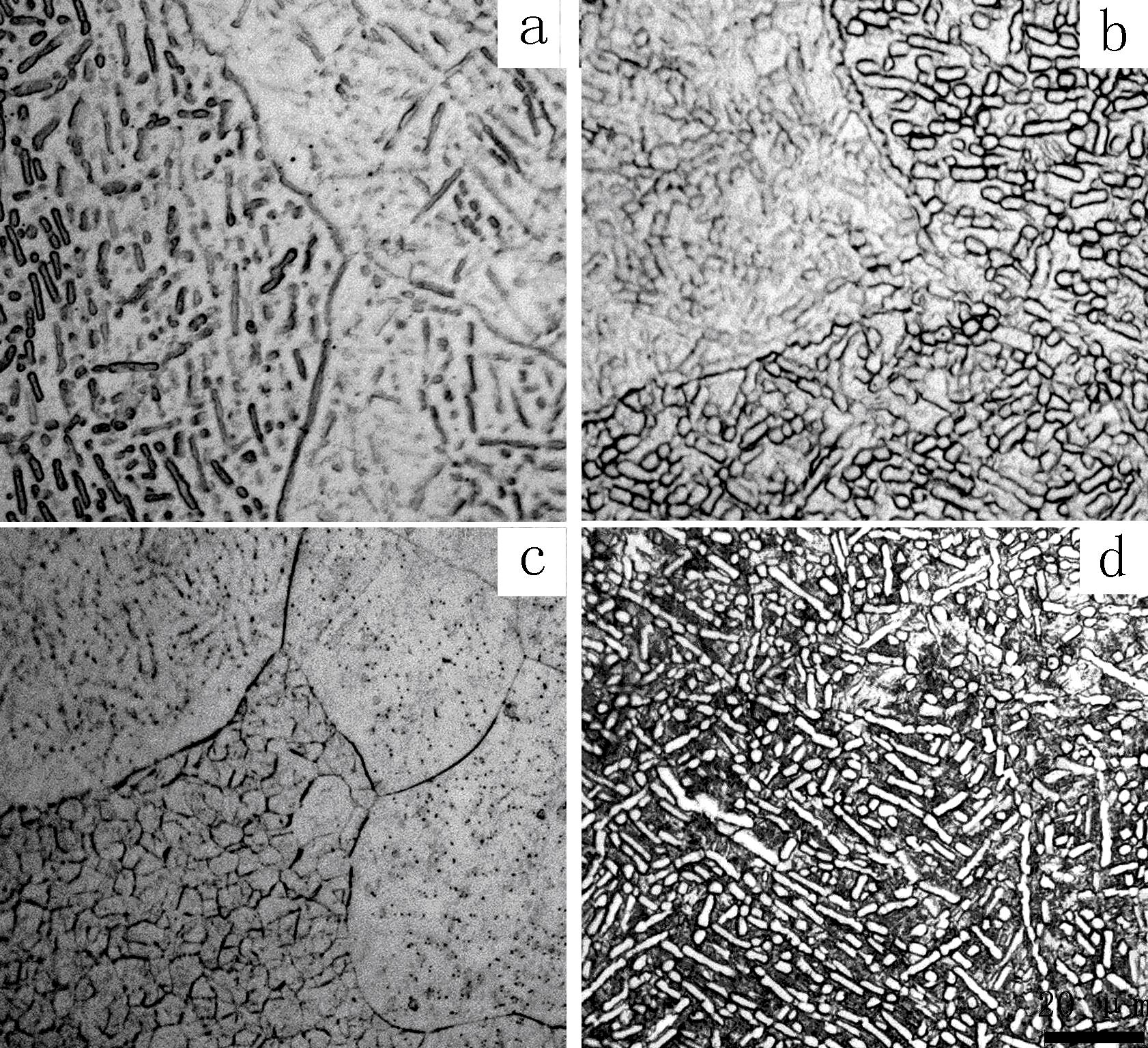

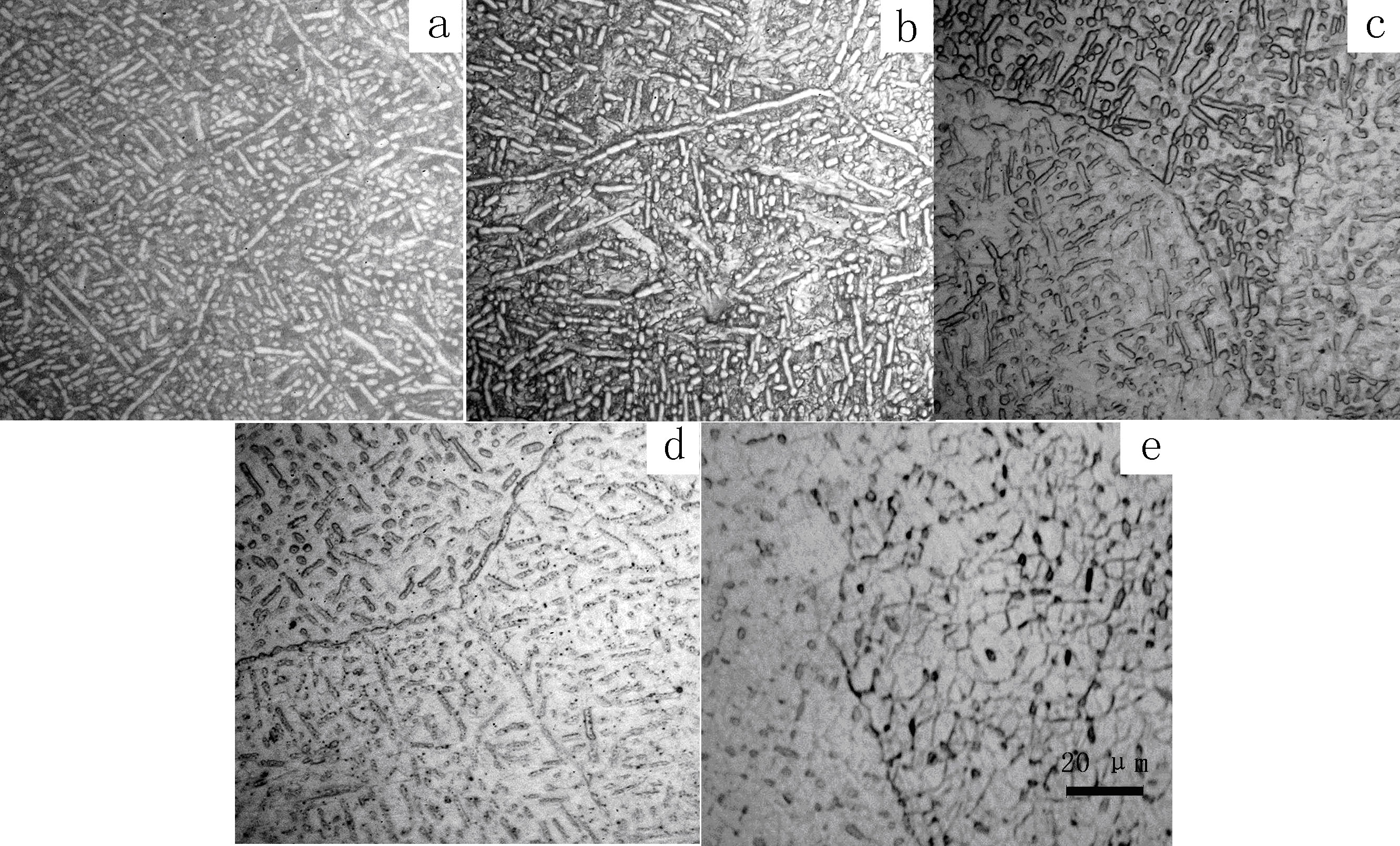

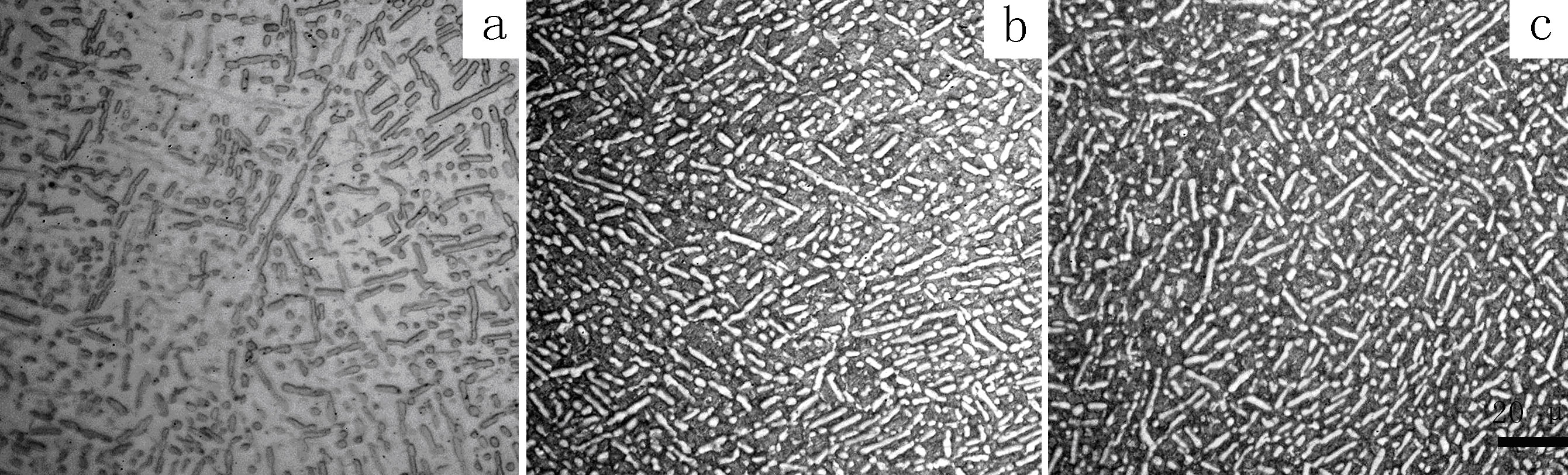

图2为变形温度在740℃时,不同的应变速率对材料组织的影响。图2a为应变速率0.001s-1时变形后的组织,在这种变形条件下,基体上析出的α相为棒状和少量球状,并且有明显的不均匀现象。当变形温度不变,应变速率升高到0.01s-1时,基体上析出的α相变短变粗,球状α相数量明显增多(如图2b)。当变形速率升高到0.1s-1时,α相的数量明显减少,取而代之的是,在β基体上有大量亚晶出现,晶粒尺寸减小(如图2c)。继续增大变形速率,当变形速率增大到1s-1时,由于变形速率过快,晶界α相减少,晶界变得模糊,组织变得均匀。对比可见,在相同的等温压缩温度下较快速变形时(ε=1s-1),所得显微组织比较细小均匀(如图2d)。这主要是由于在较快速度变形时畸变能增加较快,为动态再结晶形核提供了足够的驱动力,容易使晶粒细化和等轴化。而慢速变形时(ε=0.1s-1),由于变形时间较长,晶粒容易长大,初生α相及组织变得比较粗大,在晶内形成的亚晶β晶界也比较明显(如图2c)。

图2 不同应变速率压缩后合金的显微组织(500×)

注:a:0.001s-1,b:0.01s-1,c:0.1s-1,d:1s-1

4 变形量的影响

1)在变形温度为780℃的条件下,不同变形量对材料组织的影响

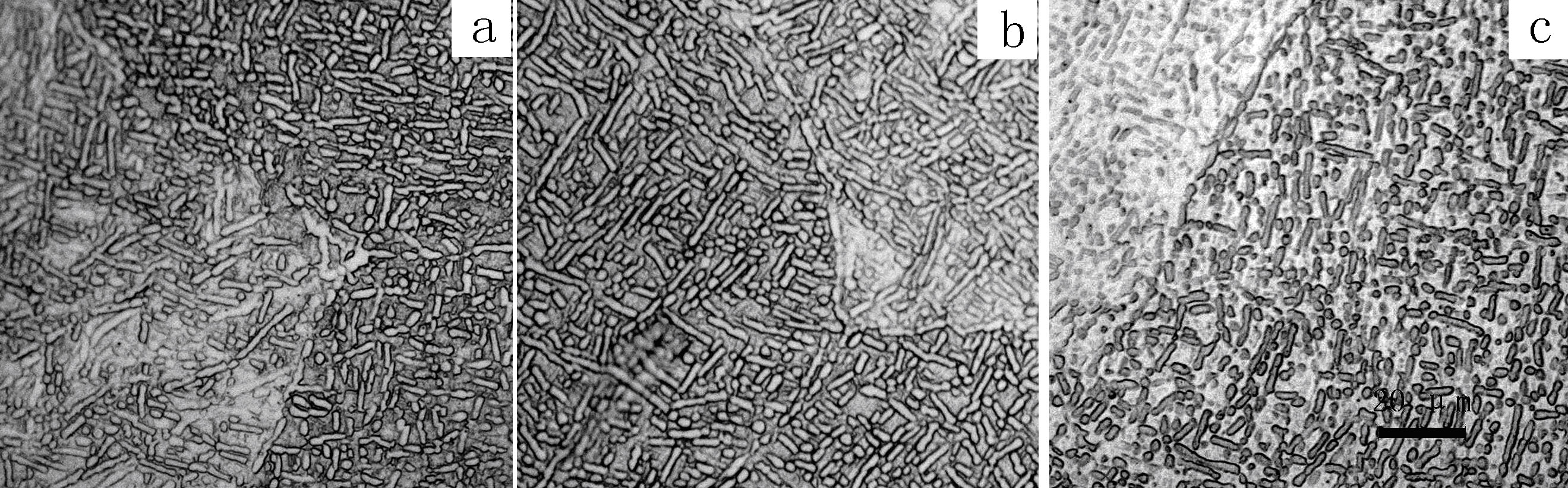

图3为变形温度为780℃的条件下,不同变形量对材料组织的影响。图3a的变形量为30%,图3b的变形量为50%,图3c的变形量为70%。可见,在较小的变形量下,由于变形不充分,只能使部分条状α破碎,所以球状α相比例较少,因此这种条件下材料的组织与原始组织相差不大,随着变形量增加到50%时,虽有更多的α相被破碎,但晶界依然平直而明显,且组织变得不均匀;当变形量增大到70%时,由于较大的变形量导致晶粒破碎明显,α相尺寸减小,晶界α相和晶粒均得到不同程度的破碎,晶内条状α长宽比减小,晶粒模糊,没有观察到连续的晶界α(如图3c)。

图3 780℃条件下不同变形量压缩后合金的显微组织(500×)

注:a:30%,b:50%,c:70%

2) 在变形温度为820℃的条件下,不同变形量对材料组织的影响

图4为变形温度为820℃的条件下,不同变形量对材料组织的影响。图4a是变形量为30%的组织,图4b是变形量为50%的组织,图4c是变形量为70%的组织。由于变形温度升高(由740℃升高到820℃),同样是30%的变形量,组织也有较大区别,α相析出不均匀,β基体上析出的α相为长棒状和少量球状。当变形量增加到50%时,α相的不均匀性较740℃变形时有了明显的改善,晶粒尺寸减小,球状α相增多,组织的呈编织状。当变形量增大到70%后,晶界α相增多,β基体上的α相减少。

图4 820℃条件下不同变形量压缩后合金的显微组织(500×)

注:a:30%,b:50%,c:70%

综上所述,在慢速变形时,流动应力大幅下降,有利于金属充满型腔,成型复杂形状的锻件,但因变形时间长,组织容易粗化。均匀细小的显微组织对提高锻件的强度、塑性及疲劳性能有利,所以应从锻件成型、组织性能及成本进行综合考虑,在锻件良好成型的前提下,采取较低的等温塑性变形速度和较高的变形温度。

5 热处理制度对合金组织和性能的影响

由于TB6合金在相图中的特殊位置,从而决定了它的相变过程的多样性。热处理制度显得尤其重要。TB6合金有两种热处理制度,固溶处理和时效处理。

5.1固溶处理

由图6可以看到,随着固溶温度的提高,材料的屈服强度和塑性都呈下降趋势。700℃固溶后,材料的性能较原始性能并没有明显变化。大于700℃固溶后材料的强塑性都有了明显的下降。超过740℃后,塑性的下降趋势更明显,尤其是在860℃固溶时,材料的强度下降了17%,而材料的塑性下降了75%。

图6 固溶温度对合金强塑性的影响

图7a试样为原始试样,可见在退火状态下,合金的组织中α相呈现两种状态,一种呈棒状,另一种呈等轴状。两种状态的α相均匀分布在β基体上。经过700℃/2h固溶后,金相组织的变化并不大(如图7b),与原始组织没有太大差异。随着固溶温度的升高,基体和晶界中的α相含量减少,形貌逐渐球化。固溶温度升高到780℃时(如图7c),基体上析出的α相基本等轴化,且分布不均匀。当固溶温度达到相变点(820℃)时(如图7d),由于固溶温度较高,利于原子扩散,因此该固溶温度下的合金微观组织较780℃时均匀的多。当固溶温度达到相变点以上时(如图7e),基体上的初生α相已经基本消失,晶界几乎不见。但因为TB6合金为β合金,合金中的β稳定元素含量多,β相的稳定性大。随着温度的逐渐升高,基体中的α相含量减少,从而合金的塑性逐渐降低,但因固溶后产生的α相为初生α相,对合金的强度并没有贡献,因此合金的强度无法提高。

图7 固溶温度对材料组织的影响(500×)

5.2时效处理

如图8可见,在固溶温度(820℃)相同的前提下,随着时效温度的升高,材料的屈服强度降低,塑性升高。当时效温度为320℃时,材料的屈服强度相对于原始试样有个明显的提高,这是因为时效后组织中生成次生α相的强化效果。之后,随时效温度的升高,强度开始大幅下降,延伸率明显增加。

图8 不同时效温度对强塑性的影响

图9a试样的经320℃时效,由于时效温度较低,原子扩散较慢,基体上的次生α相析出数量较少,初生α相的尺寸较大,因此该组试样的强度很高,塑性很低。升高时效温度(如图9b:460℃),基体中的次生α相尺寸增大,等轴化程度增加,因此合金的强度大幅降低,塑性明显增加。继续升高时效温度(如图9c:600℃),次生![]() 相的尺寸随时效温度的升高继续长大,因此强度继续下降。

相的尺寸随时效温度的升高继续长大,因此强度继续下降。

图9 时效温度对固溶时效试样组织的影响(500×)

上述试验可见,在固溶条件下,合金中无次生α相析出,材料的屈服强度随固溶温度的升高,塑性随初生α相数量的减少而降低。时效处理后,在合金组织中析出次生α相,此时材料的屈服强度比时效前明显提高,且随固溶温度的升高而较快升高。这主要是次生α相析出强化的结果,合金的强度随次生α相数量的增多而增强。次生α相尺寸随着时效温度的升高而增大,合金的强度却随着次生α相尺寸的增大而减弱。可见,次生α相相对合金强度的影响比初生α相的影响要大得多;次生α相的强化效果随初生α相的数量的减少表现更强。

6 总结

1)变形温度和应变速率对TB6钛合金的流动应力都有很大的影响。在变形温度一定时,随应变速率的升高,流动应力的峰值点呈上升趋势;在应变速率一定时,随变形温度的升高,流动应力的峰值点呈下降趋势。在两相区较低温度变形时,流动应力达到最大值和进入稳态阶段均需要较大的变形量,而且应变速率越高,进入稳态变形阶段所需的变形量越大。

2)变形温度和应变速率对TB6合金的组织也有显著影响。在相同应变速率下,随着温度的升高,初生α相体积分数逐渐减少,同时,α相颗粒的尺寸也呈现减小趋势。在相同试验温度下,高应变速率下获得的α相组织显得细小均匀;而在变形速率较低情况下,显微组织粗大,α相也呈现粗化和聚集现象。

3)在固溶条件下,合金中无次生α相析出,材料的强度随固溶温度的升高,初生α相数量的减少而降低。时效处理后,在合金组织中析出次生α相,此时材料的强度比时效前明显提高,且随固溶温度的升高而较快升高。这主要是次生α相析出强化的结果。可见,次生α相相对合金强度的影响比初生α相的影响要大得多;次生α相的强化效果随初生α相的数量的减少表现更强。

[1]莫畏主编. 钛[M]. 冶金工业出版社, 2008:1

[2] Burke J, Mahrabian R. Advances in Metal Processing[J]. New York:Plenum Press,1981:133

[3] 王乐安. 难变形合金锻件生产技术[J].国防工业出版社,2005:249