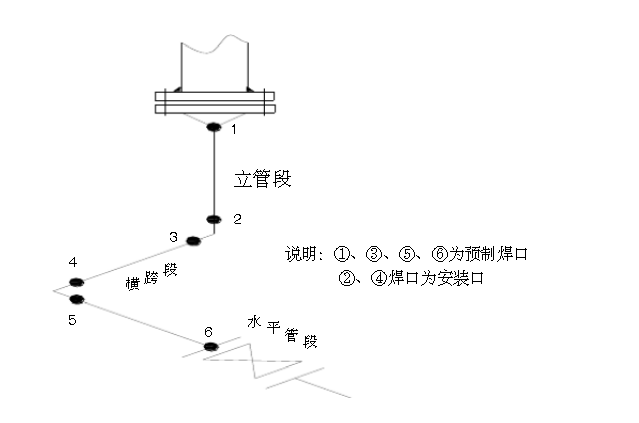

配管工作应从压缩机厂房外部的设备出口开始,如下图1.1所示,除序号水平管段 外,其余管段应在压缩机组找平找正后方可进行安装,对于各条管线最后一个管口的组 对,拼接应选在离压缩机较远的地方,以减少焊接变形所产生的应力,减少对设备的影 响。

主进出口管线的安装规定,管道与机组连接对压缩机组产生的应力影响压缩机组的 同心度必须小于0.03mm,因此最后一个管口的组对,拼接要有一定的监测手段和调整措 施,选择最后组对拼接的管口,应在离压缩机较近的主管段下方与横跨段对口的横口位 置上(2#焊口),此管口的组对焊接产生的应力对压缩机的影响比较灵敏直观,有利于 观察判断,便于及时调整消除附加于压缩机组上的应力。在确认压缩机组的安装精度在 规定的要求内,方可进行主管法兰与压缩机本体法兰连接。

图1.1 压缩机连接管线

在确认现场满足压缩机配管的条件后,开始进行无应力配管,首先安装与压缩机连 接管线,即图1.1中的立管段,准备工作有以下几点:

(1)压缩机主进出口管线布置比较集中,且有较高的安装高度,为使配管安装时 操作方便,且吊装定位重量又不附加在压缩机本体上,应首先在压缩机组的适当高度, 设置两层型钢操作台架,在台架的适当位置设置吊装架,把预制好的立管段送至安装位 置的下面。

(2)在吊装台架上分别挂好4个手拉葫芦连接立管段,使用手拉葫芦把立管提升至 离压缩机法兰5~10mm,初步找正上下法兰的螺栓孔中心,插入连接螺栓,但螺栓不能 拧紧,只作对中导向用,不能承受立管段重量。

(3)架设好主管段支撑架及调整垫铁,可卸去葫芦、吊索具,把立管就位在支撑 架调整垫铁上,然后用塞尺测量压缩机与主管法兰间的间隙及不平行度(测量应四点对 称进行),根据测得的数值进行调整垫铁,移动管段,使其间隙为3mm,不平行度在0.1mm 以内,而插入的螺栓孔的螺栓都能自由松动,插入螺栓前把正式垫片加入,正式垫片加 入前检查两法兰密封面和垫片无损伤和缺陷。

图1.1中水平段、立管段与横跨段的组对拼接是保证管线对压缩机组不产生应力的 关键。特别是2#焊口,将直接影响到压缩机和立管段两法兰间的不平行度和螺栓孔的对 中度,从而影响机组的同心度,因此对立管段与横跨段的组对拼接,必须谨慎地按如下 要求操作:

(1)横跨段安装时与水平管段拼接定位必须以立管为基准对立管的垂直度和平行 度应正确,横跨段与立管段应先进行预组对,调好组对焊口,确保管口四周间隙均匀和 错边量符合要求;

(2)4#管口的组对应考虑4#管口的焊接收缩对2#管口的影响,根据经验,组对2# 管口对横跨段相反侧留少许错边量约1mm,这样可以补偿在焊接时产生的热变形导致的 横跨管产生的微量上翘。4#管口组对焊接后,可进行2#管口的点焊和焊接;

(3)待4#管口焊接完毕后,应检查2#管口的对口变化情况,检查压缩机与立管两 法兰的平行度和插入螺栓能否自由松动。在依照上述1,2条的方式组对4#后,一般情况 下可以满足2#口的组对要求,若不满足,必须进行割口处理,不要继续施焊2#口,根据 以往经验,在最后一道口存在位置偏差的情况下组对,在连接法兰时必定会产生无法调 整的应力。

(4)在压缩机的两侧支座和轴向挠性支腿上,装上六只百分表,监察压缩机是否 受力。而产生径向、轴向位移情况。

(5)最后组对管口原则上定为横焊焊口,以减少焊接变形,管口的点焊,焊接必 须有2名合格的焊工同时对称交错进行,焊接时应把握住两人的焊接电流和速度基本一 致。进行点焊,焊接的同时亦应分别指派人员,测量压缩机与立管两法兰的平行度,检 查插入的螺栓能否自由松动,并监视装在压缩机的百分表读数变化,随时把以上三个方 面的变化报告给负责焊接的技术人员,无论哪个方面的数值超出规定要求,必须停止焊

接,进行分析,查明原因,及时调整,选择焊接位置,顺序、时间和速度,调整因焊接 产生的应力,对以上三个方面的影响,直至焊接结束,保证都在规定的要求范围内。 另外,对于小管径的配管,可以将百分表架在压缩机法兰上,表针打在管道法兰上

,因为小管径的位移量较小,可以通过此种方法更精准的检测焊接产生的热变形量。

主进出口管与压缩机主体的最终连接紧固工作应在主管线的保温(除预留的操作位 置)全部结束后进行。

(1)复测压缩机的同心度,将百分表移装到压缩机联轴器的端面和径向外圆的位 置。

(2)调整横跨段和水平段上的弹簧吊架到设计负载值。

(3)清洗压缩机和立管的两法兰的结合面,清洗连接螺栓,螺栓的两端涂上二硫 化钼。

(4)拆去立管支撑架后,由于保温材料重量及立管自重影响,压缩机和立管两片 法兰间的间隙平行度和螺栓孔中心度可能会受到破坏,此时可通过调整弹簧支架,将偏 差调整到要求范围内;

(5)在连接螺栓紧固过程中,指派专人负责监视百分表,如读数超出范围,应停 止紧固,分析应力方向,调整可调支架,消除应力后,再继续紧固,直到紧固完毕;压 缩机与主进出口管线连接紧固工作应一组一组进行,紧固一组确认一组,待全部管线的 紧固工作结束后,再次复测机组同心度符合要求,无应力配管结束。

通常的管道消应力,是在管道全部安装完成后,再根据偏差数据对应力进行消除, 而本文所述方法,实际上是管道无应力配管的方法,将应力在管道安装过程中消化掉, 在最后的检测阶段,仅需要进行微调即可达到安装要求,在保证了配管质量的同时,很 大程度上减少了压缩机配管的时间,也是一种比较符合目前项目的工期的方法。

[1] 徐建东,孙纪军.压缩机无应力配管施工技术.《安装》,2007年第8期