贵州航天风华精密设备有限公司 贵州贵阳 550009

摘 要:在表面处理工程中,局部电镀相对于正常电镀有相当的难度,从某种程度上来讲,局部电镀是反映表面处理水平的一个重要标志。针对该类零件及现有工艺布局,本文主要从局部电镀零件的前处理方法、绝缘保护材料及其涂覆等工艺参数进行深入研究,在一定适用范围内为局部电镀零件和涂覆提供了较好的工艺方法,极大地提高局部镀金的交付合格率和生产效率,在局部电镀工艺中有重要意义。

关键词:局部电镀;绝缘保护;合格率

中图分类号: TQ153. 3 文献标识码:A 文章编号:

Research on Local Gold Plating Process of Aluminum Alloy

Precision and Complex Cavity

LIU Qiaodi,YE Tao

(Guizhou Aerospace Fenghua Precision Equipment Co., Ltd. Guiyang,550009,China)

Abstract: In surface treatment engineering, partial electroplating is quite difficult compared to normal electroplating. To a certain extent, partial electroplating is an important sign reflecting the level of surface treatment.Aiming at this type of parts and the existing process layout, this article mainly conducts in-depth research on the pretreatment methods, insulation protection materials and coating parameters of partial electroplating parts, and provides a better method for partial electroplating parts and coating within a certain scope of application.The process method greatly improves the delivery qualification rate and production efficiency of partial gold plating, which is of great significance in the partial electroplating process.

Keywords:

0 引言

我公司某型号产品包含了数种铝合金局部镀金和化学氧化的零件,铝合金腔体零件被广泛应用于微波接收模块中,铝合金腔体作为微波接收模块中的功能性零件,要求铝合金腔体的内壁具有优良的防腐性、平面度、低接触电阻和可钎焊性[1-2]。通常在需要焊接的部位进行局部电镀或化学镀,形成可焊性良好的表面,而非焊接部位为保证其良好的耐腐蚀性,必须对铝合金表面进行化学氧化,以满足接地性导电及各种环境条件下的适应性要求[3]。

1 工艺难点分析

铝合金腔体的内壁为异形复杂结构,局部保护通常只能采用手工保护的方式。公司自2016年开始接触局部电镀产品以来,积极寻找绝缘保护材料形成良好的保护界面,防止发生漏蚀现象,经大量的调研和筛选最后选用重庆立道公司的LDA-602可剥涂料,该涂料需要在非电镀部位反复涂覆3~5遍,自然固化24h后才能进行镀覆,将导致工作量大,生产周期长,生产效率低;由于腔体形状复杂,界面狭窄,通常局部保护的边沿处为结合力薄弱部位,即渗镀的频发部位。经系统分析,造成漏镀腐蚀的原因主要有:1、保护材料不耐高温,而化学镀镍反应温度在88±2℃条件下进行,是造成边界或垂直面发生漏蚀的主要原因;2、该材料质地软,在装挂过程中棱角等尖锐处容易损伤;3、黏度大,表面风干快,涂覆不均匀。

考虑到零件腔体的复杂性和精密性,目前采用的工艺方法为先镀金再导电氧化,零件技术要求为:标注面镀覆Ep·Ni8~12Au2~3,其余表面处理为镀覆Al/Ct.Ocd。从图1可以明显看出电镀和非电镀部位边界漏镀较多,红色圈标记部位易产生较深的点腐蚀,零件报废的风险增加,且后期修理工作周期长,修理部位后期导电氧化膜颜色与其余部位的颜色不均匀;绝缘材料自然固化周期长,生产效率低,溶剂采用含甲苯、二甲苯等挥发组分,对人体健康有较大危害,以至局部电镀工作长期无突破性进展。

对非电镀部位进行绝缘保护是前处理的关键工序,是决定镀覆质量的基础保障,因此,绝缘保护材料的优劣及保护方法是影响镀层质量和产品合格率的关键因素[]。

2 绝缘方法[4-7]

对非镀部分的绝缘的保护方法很多,如捆绑绝缘法(包扎法)、涂覆绝缘层法、仿形夹具法及液面控制法等,以达到对非镀部分绝缘保护的目的。

其中用绝缘涂料附着在非加工部分的保护方法操作起来方便,更适于对形状复杂零件的绝缘保护及大批量生产中。这些材料存在以下缺陷:采用热塑管包封法、涂料绝缘法、仿形夹具法等保护方法对几种形状由简单到复杂的连接器进行局部电镀金。对于结构简单的零件,采用单一保护方法即可达到局部电镀金的目的;但对于结构比较复杂或要求比较严格的零件,需多种保护方法联合使用才能达到良好的局部保护效果。由于工件的结构复杂,所以新型遮蔽材料必须具有固液转换的性能,即在电镀前是液态,干燥后成为固态。

2.1 包扎贴附绝缘法

捆绑绝缘法适用于棒形件,操作时取一条聚氯乙烯薄膜,将非电镀部位依次平整地捆绑2~ 3层,外层端头用热熔法封牢。

PET(聚对苯二甲酸二乙醇酯)绿色耐高温胶带应用于一些结构比较简单或局部平整的工件,在非电镀平面贴覆遮蔽后用小刮板沿同一方向将气体赶出,该方法边界整齐,操作简单快捷。

2.2 涂覆绝缘层法

涂覆绝缘层一般包括涂可剥漆和可剥胶两种。一方面,考虑到可剥漆是通过溶剂来稀释且通过挥发溶剂来达到保护性能,所以需要使用大量的有机溶剂(甲苯、二甲苯等),这些有机溶剂对于人体有很大的伤害而且有燃烧的危险,不符合安全操作规定;另一方面,可剥漆在保护面上容易破损,后期需要大量人工进行修饰,也是难以克服的缺陷。

耐高温可剥胶可采取高温固化,固化速度快,质地硬不易损伤,与基材结合力良好不易发生边缘翘起现象,保护效果优良,但对手工涂覆的技术要求高。

2.3 仿形夹具法

复杂的电镀工艺可以采用仿形夹具法进行电镀操作,依据该零件的形状以及一系列的技术要求,设计出该零件专用的仿形夹具进行电镀时的保护。采用这种方法可以大大提高局部电镀的效率以及镀件的电镀质量。此方法适合批量化生产,根据零件形状进行定制,成本较高,且接缝部位需要进行涂覆绝缘材料进行密封。

2.4 液面控制法

尺寸较大的零件,一般保护面积较大,周期长。当局部电镀部位靠近任意一端或者中间部位,可选用局部涂覆+液面控制法进行施镀,可大幅度减少保护工作量。

2.5 孔眼内部绝缘法

此方法除镀硬铬件以外,适合在所有的镀种使用,采用堵塞方法进行绝缘处理,一般选择乳胶塞。泡沫塑料以及软木塞等具有较强的吸水性所以不建议使用,以防止溶液被污染。本方法对于盲孔以及通孔侧两面的电镀具有非常明显的效果。

3 实验结果与讨论

3.1 绝缘方法确定

根据技术要求和零件的结构特点,进行了大量的绝缘保护材料的筛选和性能试验工作,最终确定采用涂覆绝缘层法+PET绿色耐高温胶带进行绝缘,即平面、棱角和功能孔采用PET绿色耐高温胶带贴附绝缘,其余非电镀部位和接缝部位采用深圳容海胶业生产的RH-150可剥绝缘蓝胶进行涂覆绝缘。对应尺寸较大的零件,在以上两者方法结合的基础上再加上液面控制法进行保护[8]。

3.2 局部电镀工艺设计

由于铝合金容易与碱液发生剧烈反应,为了尽量避免前处理过程中基体与碱接触,造成保护不到位的部分局部腐蚀;为了进一步增加绝缘保护材料与基体的结合力,保证镀覆质量,需要对局部镀金已有工艺方法进行细化和完善[9-10]。

原有工艺方法为:除油→酸洗→吹干→烘干→保护→镀覆→去保护→吹干→包装→下一道工序

改进后的工艺方法为:除油→酸洗→碱蚀→出光→吹干→喷丸→除油→酸蚀→吹干→烘干→保护→除油→酸蚀→镀覆→去保护→纯水洗→烘干→包装→下一道工序。

3.3 可剥材料涂覆参数

可剥胶膜层厚度、固化温度、固化时间三个工艺参数是影响遮蔽层绝缘效果的强相关因素。

第一遍涂覆后(膜层厚度约为100µm)采用鼓风干燥箱在150℃下固化60min,然后进行第二遍涂覆,通过正交试验设计法找出第二遍最佳可剥漆膜层厚度、固化温度和固化时间三个工艺参数。

选用L9(34)表设计本批试验,并记录试验结果,正交试验表如表1所示。

表1 正交试验结果

试验号 列号 因素 | A可剥胶膜层厚度δ/µm | B固化温度 θ/℃ | C固化时间t/min | 合格率/% |

1 | 2 | 3 | ||

1 | 1(50) | 1(150) | 1(55) | 85 |

2 | 2(100) | 1(150) | 2(60) | 88 |

3 | 3(150) | 1(150) | 3(65) | 87 |

4 | 1(50) | 2(165) | 2(60) | 92 |

5 | 2(100) | 2(165) | 3(65) | 95 |

6 | 3(150) | 2(165) | 1(55) | 90 |

7 | 1(50) | 3(180) | 3(65) | 94 |

8 | 2(100) | 3(180) | 1(55) | 97 |

9 | 3(150) | 3(180) | 2(60) | 92 |

Ⅰ=1水平三次合格率之和 | 271 | 260 | 272 | / |

Ⅱ=2水平三次合格率之和 | 280 | 277 | 272 | / |

Ⅲ=3水平三次合格率之和 | 269 | 283 | 276 | / |

极差R(Ⅰ、Ⅱ、Ⅲ最大值与最小值之差) | 11 | 23 | 4 | / |

通过比较9组试验的合格率,8号试验的合格率最高为97%,其工艺组合为A2B3C1。将各列比较可知,对于可剥胶膜层厚度,2位级最好;对于固化温度,3位级最好;对于固化时间,1位级最好,因此最佳方案为A2B3C1。根据极差R的大小,把因素的主次顺序和选用的位级进行排序,涂覆参数对合格率影响从大到小为:固化温度>可剥胶膜层厚度>固化时间,涂覆参数为:可剥胶膜层厚度为200μm(已经涂过1遍),固化温度为180 ℃,固化时间55 min。

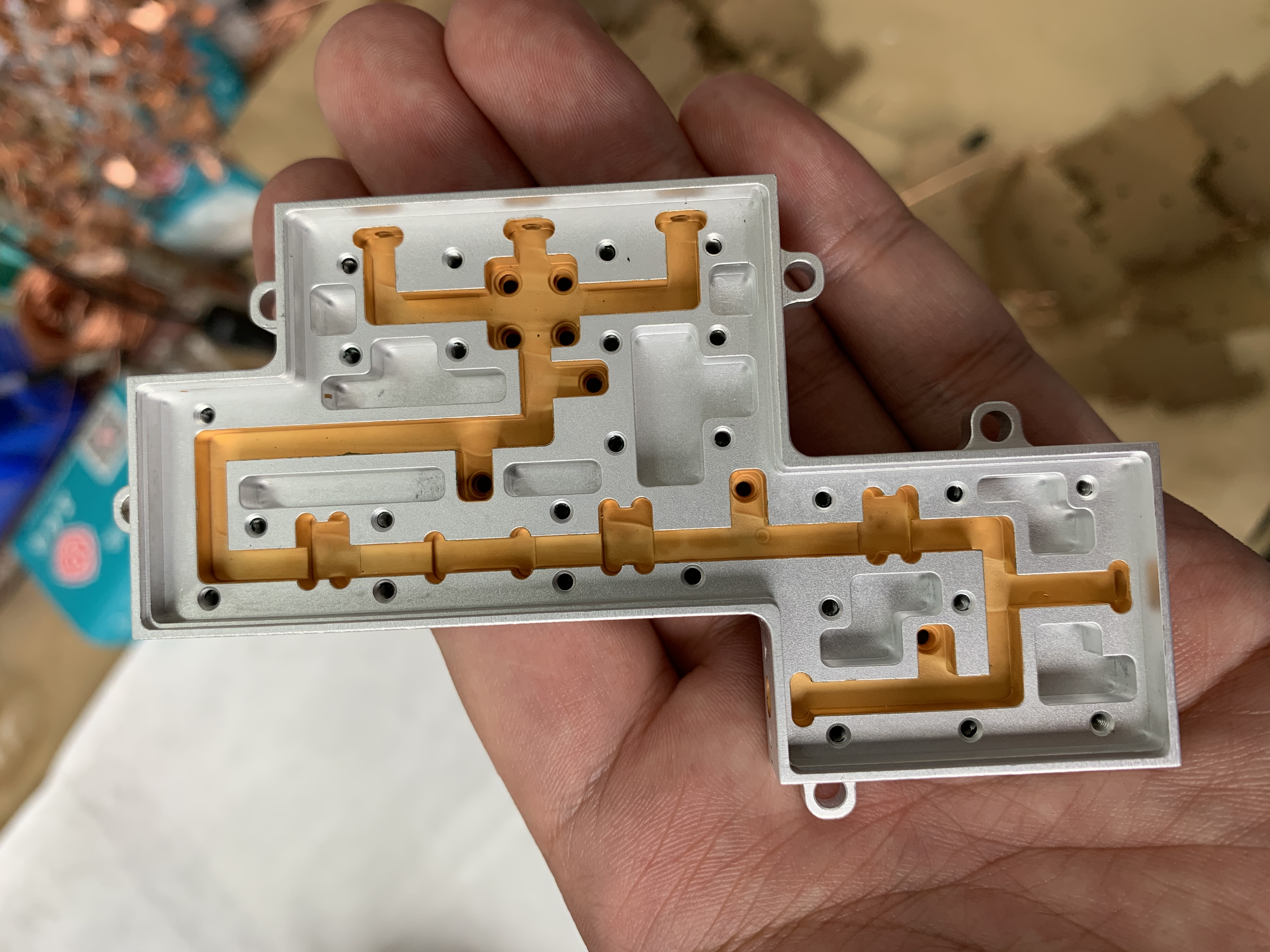

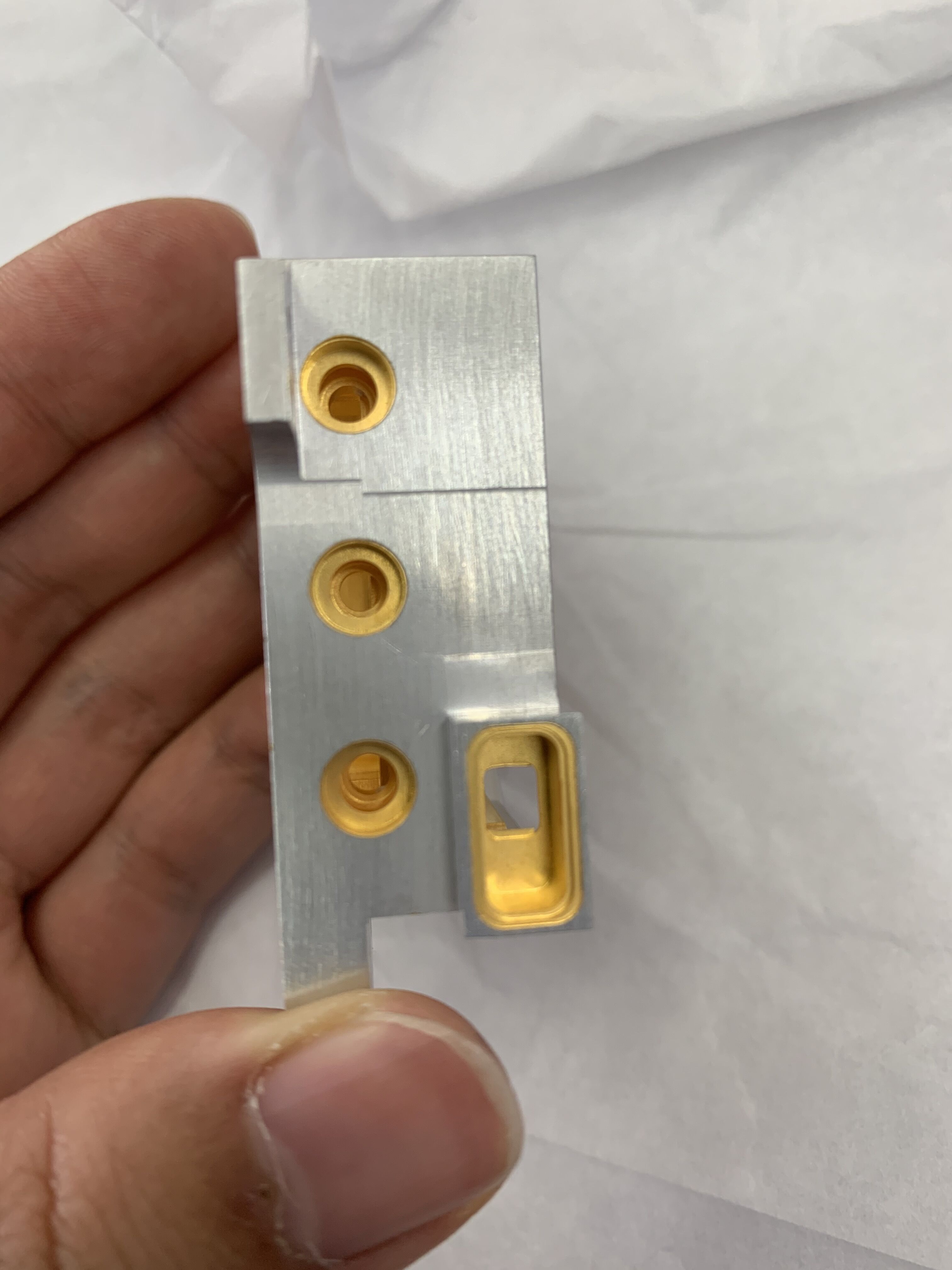

图2 改进后局部镀金产品状态

由图2可以看出,采用改进后的工艺方法和保护手段相结合,零件电镀和非电镀部位边界分明,符合设计要求,既保证了产品的功能性和美观性,又不产生漏镀和腐蚀现象。此方法适合各类精密复杂型腔零件的局部电镀需求,效果显著,进一步提升工艺水平和镀覆水平,为公司承接相应生产订单提供有效保障。

涂覆保护胶、PET耐高温胶带和液面控制法经实践检验,比较适合我厂局部镀金产品,所得产品无漏镀现象产生,合格率平均在97%以上,后期基本无需进行漏镀修饰。此方法适用于铝合金局部硫酸阳极化、局部镀银、局部镀锌(钝化)、局部镀镍等镀种镀层性能及外观一定程度上已超越部分专业厂家,此成果可在航空航天系统乃至全国相关领域范围内推广应用。

4 结论

(1)涂覆参数对合格率影响从大到小为:固化温度>可剥胶膜层厚度>固化时间,涂覆参数为:可剥胶膜层厚度为200μm(已经涂过1遍),固化温度为180 ℃,固化时间55 min。

(2)采用PET绿色耐高温胶带对铝合金零件规则平面和功能孔进行贴附绝缘,其余非电镀面采用RH-150可剥蓝胶,标准粘度为600±10%dPS,选用专用工具进行两遍涂覆,第一遍涂覆后在150℃下固化60分钟,取出自然冷却后再进行第二遍涂覆,膜层厚度与第一遍基本保持一致,在180℃下固化55分钟至绝缘膜由蓝色变为墨绿色或黑色,取出自然冷却2h以上,最后用加热过的针头逐一将需要镀金的孔打开,增加槽液的流动性,避免在小孔内部形成空气袋而局部无镀层;

(3)通过采用涂覆保护胶、PET耐高温胶带和液面控制法相结合,对前处理工序进行细化改进,在铝合金复杂型腔零件上进行局部镀金,电镀面与非电镀面边界分明,无漏镀、溢镀及腐蚀现象产生。

参考文献:

敖辽辉.毫米波铝合金腔体的整体化学氧化及其焊接处局部电镀银的处理效果[J].材料保护,2015,48(05):60-61+9.

[2] 胡文进.局部电镀在生产中的应用[J].涂装与电镀,2008(02):33-35.

[3] 危灿,肖颖.局部电镀的研究[J].广东化工,2019,46(10):89-90.

[4] 曹相锋.浅谈局部电镀的保护[J].电镀与环保,2004(01):38.

[5] 杨玉平.氯丁橡胶剥漆在局部电镀中的应用[J].材料保护,2000(03):12.

[6] 王洪奎.用于局部电镀的可剥过氯乙烯保护胶[J].电镀与精饰,2011,33(04):32-34.

[7] 王婷,张红军,周瑛,路亚娟.一种新型遮蔽材料在局部电镀中的应用[J].科技传播,2013,5(08):201-202.

[8] 徐玉娟,宋路路,江洪涛.几种连接器局部镀金的保护方法[J].电镀与涂饰,2015,34(09):505-509+535.

[9] 熊俊良,杜楠.铝合金表面电镀金层出现花斑的原因分析及解决措施[J].电镀与涂饰,2017,36(23):1273-1275.

[10] 熊俊良,杜楠,杨可,周玉龙.铝合金电镀金起泡故障[J].电镀与涂饰,2019,38(03):123-124.

作者简介:刘巧娣(1987-)女,硕士研究生学历,重庆大学在读博士,研究方向:材料科学与工程。