宁波朗科精工技术有限公司 315021

摘要:本文介绍了一种称重装置在燃油货叉、电动货叉上的应用。分析传感器的安装结构不同对称重精度和重复性的影响。以便为进一步改进货叉称重装置,提高称重性能提供一定的依据。

关键词:货叉、货叉称重、传感器、安装结构、精准

引言:随着机械化的发展,工业在国民经济总值中占相当大的份额,叉车作为在工厂内部运输货物的工具,应用越来越普遍。广泛应用于车站、港口、机场、工厂、仓库等各国民经济部门对成件托盘货物进行装卸,堆垛和短距离运输,是机械化装卸、堆垛和短距离运输的高效工具,目前叉车只单单应用于搬运过程,不具备称重功能,对于相当一部分货物需利用叉车将其搬运到称重处利用地秤进行称重,读取质量后再将货物运送到目的地,这种方式增加了工作人员的工作量,降低了工作效率。为了解决上述问题,提出了在叉车上加装称重装置的方案。本文通过对其中一种称重装置,采用不同的传感器安装结构所产生的实际称重结果进行对比分析。得出优选方案,提高称重装置的称重性能。

货叉称重原理及结构简述

1.1称重逻辑

在挂链板下方安装轮辐式压力传感器,通过起升链条拉动压力传感器下方的抵接装置把作用力传动给压力传感器,从而实现称重功能。

当叉车的货叉铲起货物时,连接货叉架的起升链条受到货物重力,由于起升链条的末端穿过轮辐式压力传感器的通孔,将货物重力传递到传感器上,从而传感器产生模拟信号,通过传输线输入到集成称重仪表,仪表显示当前货物的重量值。同时完成了货物的搬运和称重。

1.2安装结构简图

1.2.1结构(1)

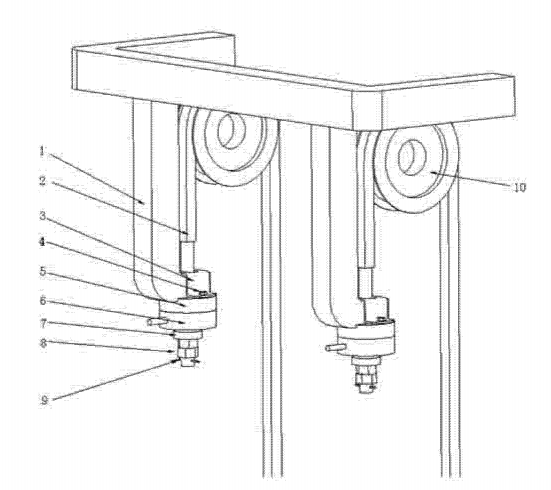

传感器整体安装位置及最简安装结构,通过配件把传感器固定安装在挂链板下方。

图中:1-外门架;2-起升链条;3-挂链板;4-紧固件;5-固定板;6-轮辐式压力传感器;7-抵接环;8-双螺母;9-开口销;10-链轮

图一

1.2.2结构(2)

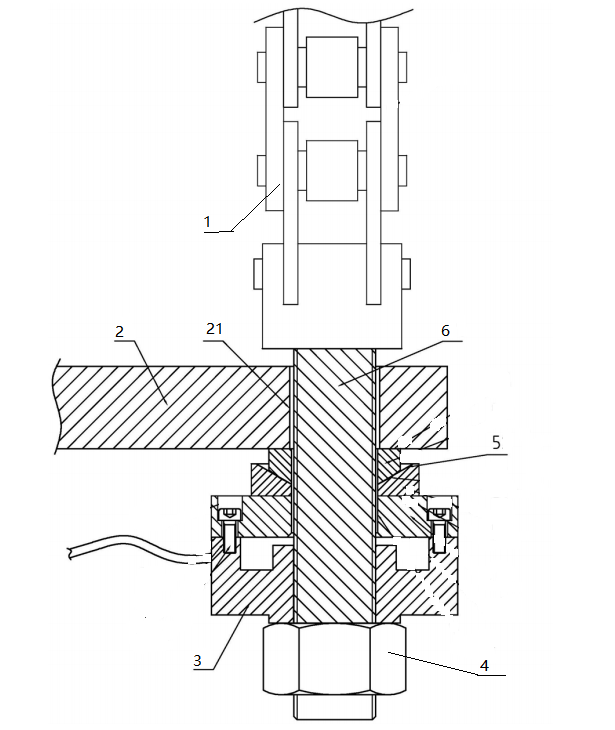

考虑到:1.起升链条末端的链条螺杆在装配上会擦靠到挂链板上的过孔,产生摩擦、干涉等可能影响称重;2.挂链板因为加工误差,下平面与起升链条拉力方向并非绝对垂直,使得轮辐式压力传感器周圈各点受力不均而可能影响称重。所以在传感器安装结构上增加了凹凸球面副及过孔间隙来修正以上问题。

图中:1-起升链条;2-挂链板;3-轮辐式传感器;4-螺母;5-凹凸球面副;6-链条螺杆;21-过孔(避让)间隙

图二

1.2.3结构(3)

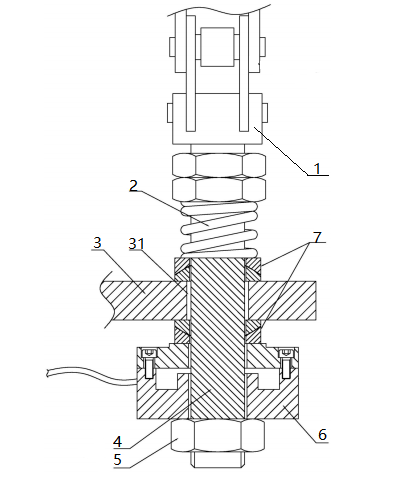

考虑到以上两种方案都是通过螺母把传感器刚性紧固在挂链板下方,传感器长期受到大应力的作用,可能产生零点漂移等问题影响称重。所以在第二种结构的基础上增加了弹簧装置,使传感器安装结构上既保证了所需的刚性,又极大的降低了不工作时所受的应力。

图中:1-起升链条;2-弹簧;3-挂链板;4-链条螺杆;5-螺母;6-轮辐式传感器;7-凹凸球面副;31-过孔(避让)间隙

图三

不同传感器安装结构所得称重结果差异对比

测试基本条件:1.同台仪表、同组传感器、同台叉车;2.以500kg砝码标定。三种传感器安装结构测试数据如下:

从上述测试结果来看:结构(2)比结构(1)在测量的准确性方面有很大的提升;虽然结构(3)与结构(2)在测量准确性方面没有特别大的提升,但是对比在经过一段时间后的零点漂移明显小很多。

可优选的传感器安装结构

经过实践测试验证,像结构(2)这样增加挂链板与起升链条末端的链条螺杆之间间隙,避免称重时起传递力作用的链条螺杆与挂链板过孔侧壁擦靠干涉;增加凹凸球面副(球面副自身抵接面线接触,可以跟随受力方向的改变而作球面相对运动)来修正传感器的受力方向,保证传感器轴向与起升链条传递的力方向一致。从平均偏差(%)、最大偏差(%)可以看出实际测量值与标准值的偏差明显减小;从总体方差可以看出实际测量值的离散度在缩小。称重装置测量更加精准。从离散度的改善来看,甚至可以通过改进仪表的数据处理进一步提高称量的精度。

像结构(3)这样增加弹簧缓冲装置,避免了在安装时螺母锁紧力过大破坏传感器的问题,极大的减小了传感器在不工作时所受的应力。从测试数据来看,与结构(2)相近,保证了良好的称量精度。从第5天、第10天的零点漂移来看,得到了明显的改善。可以看出传感器在受力方面更合理,可降低传感器疲劳破坏概率,提高使用寿命。

综上所述,在这类称重模式下,结构(3)的传感器按装方式是最理想的,是一种优选的应用结构。

参考文献

唐静静、范钦珊,工程力学,高等教育出版社,2017

许福玲、陈尧明,液压与气压传动,机械工业出版社,2011

陶宝祺,电阻应变式传感器,国防工业出版社,1993

陈秀宁,机械设计基础,浙江大学,2017

GB_T 7723-2017 固定式电子衡器,2017