新疆众和股份有限公司,乌鲁木齐 830013

摘要:文章通过一次现场改善冷轧机厚度超差问题的过程总结,分析了造成冷轧机厚度超差的各种原因,介绍了确认导致厚差问题原因的分析思路,探讨了改善厚差问题的途径和措施。

关键词:铝冷轧机;厚度控制;厚差。

1 铝冷轧机的厚度控制

金属压延板带箔出现厚度偏差的原因很复杂,上道工序造成的厚度偏差影响,机械、液压方面的机架弹性、轧辊偏心、辊系热膨胀和磨损、轧辊轴承间隙影响,电气控制方面的模型精度、计算误差、响应时间、采样时间影响,以及生产工艺方面的压下量、变形率、加工硬化、轧制速度和张力的变化、冷却等的影响,上述各种影响因素的最后结果是使轧制过程中的轧制力发生变化,而轧制力的变化引起机座弹性变形量的变化。机座弹性量的变化直接影响轧辊辊缝值,使轧件厚度发生变化。在轧制过程中,如果能及时调整辊缝,使辊缝调整量能够部分或全部抵消由轧制力变化引起的机座弹性变形量,就能减小甚至完全消除轧件的厚度偏差。轧机的自动厚度控制系统(AGC系统)就是基于上述原理进行控制,减小厚度偏差范围,减少厚度偏差的数量。

2 厚度超差的原因分析、排查

本论文的背景是一次生产现场以减少铝冷轧机厚度超差废料为目标的攻关全过程,攻关的对象为头尾超厚、超薄产生的厚度超差和稳速段出现的厚度超差。厚度超差对成品率的影响数据统计情况见附表1。

附表1:铝冷轧机厚度超差对成品率的影响统计

| 统计周期1 | 统计周期2 | 统计周期3 | 统计周期4 | 统计周期5 | 统计周期6 |

影响成品率 | 2.06% | 2.37% | 6.49% | 3.35% | 2.70% | 4.32% |

AGC系统的稳定性、测厚仪的测量精度、位移传感器的可靠性、轧辊传动万向联轴器的稳定性、轧机传动系统张力、轧机生产时升速和降速及穿带操作方法等等,以上因素均可能影响铝冷轧机压延过程中的厚度控制。

(1)排查测厚仪的问题,确认其测量精度不会对控制系统造成影响;

针对厚差情况,首先对测厚仪进行了标定,同时收集静态标定时AGC系统接收到的厚度信号。

测厚仪静态标定的结果在0.2μm以内,AGC系统接收到的厚差信号范围在-0.25-0.3%之间,以上数据证明测厚仪工作状态正常。

(2)排查位移传感器、伺服阀、背压、压上系统、开卷入口张力等方面。

1)位移传感器的跟随性;检查位移传感器的给定值与实际反馈值,两条线基本是重合的,跟随性良好,故排除此项。

2)伺服阀的使用状况:拆开伺服阀的接头,发现有油污。于是将压上缸操作侧及传动的伺服阀插头侧采用新的伺服阀接头,并重新将线路进行了焊接及绝缘处理。

3)通过AGC系统的数据统计发现,操作侧的伺服阀输出有漂移的现象,随后与机械对接将操作侧伺服阀进行了更换处理,完成上述工作后厚差情况并没有明显的改善。

4)背压系统排查,在从开始轧制到轧制结束期间,背压波动的范围在19-23Ba左右,在连续两个厚差点之间背压并未出现明显的波动,通过现场查看背压压力表,背压泵站的压力除开辊缝时压力有所波动外,在轧制过程中压力基本无波动,背压的波动并不是造成厚差的真正原因。

5)轧制过程中,开卷张力有波动,但厚差并未受到影响。

经排查位移传感器、伺服阀、背压、压上系统、开卷入口张力等,未发现改善厚度波动的突破口。

(3)检查控制系统

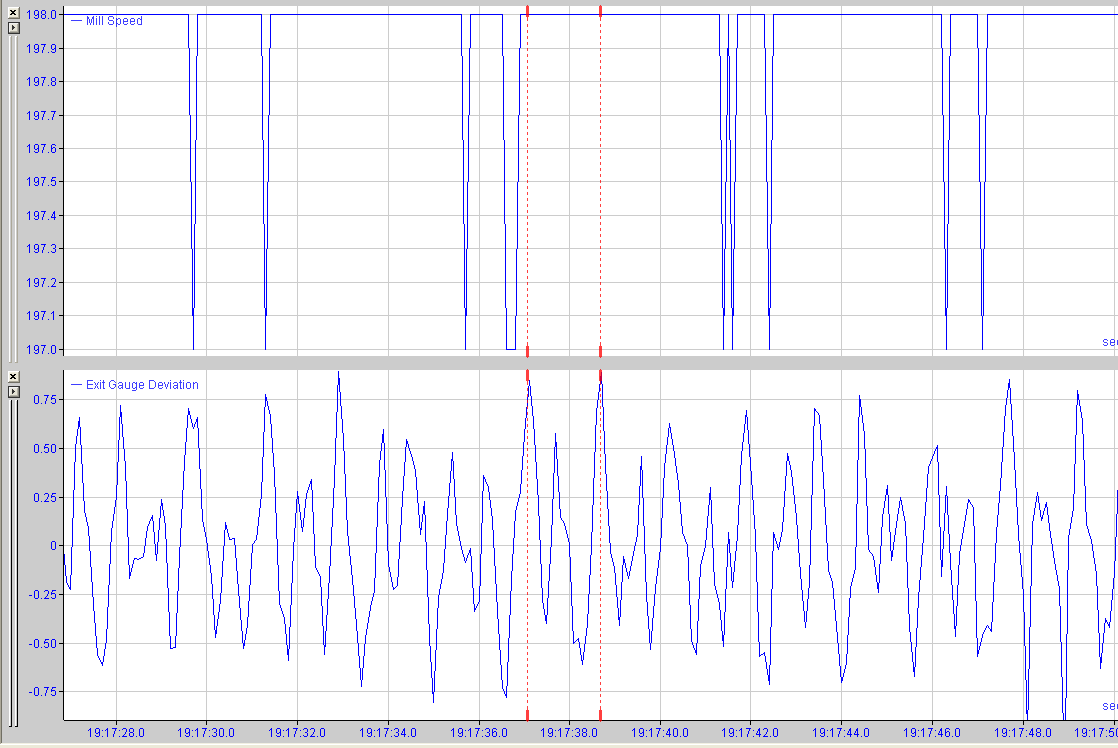

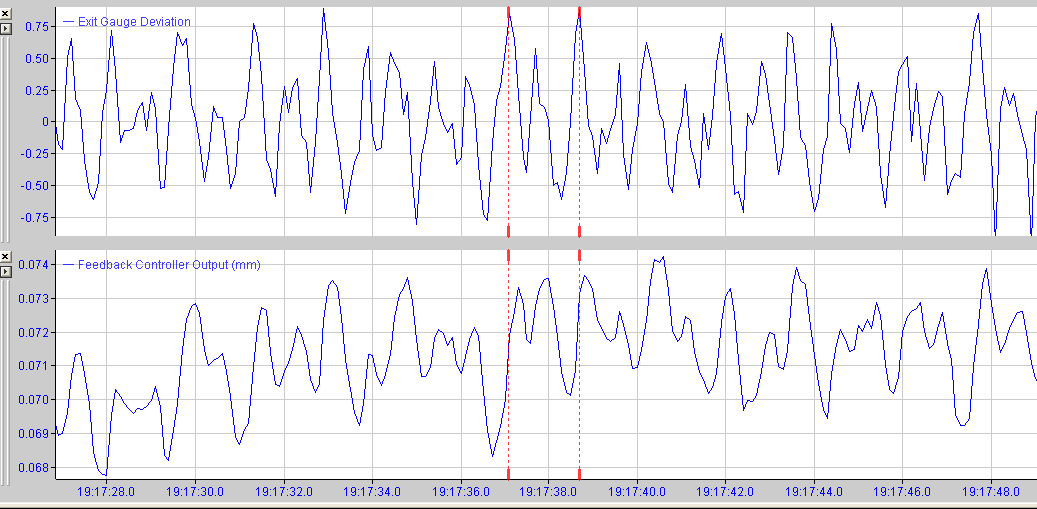

针对攻关前期厚差不稳定的情况,发现轧制开胚时出现整卷厚差及道次厚差明显放大的现象,查看AGC系统见下图

反馈控制精度差是系统产生震荡的主要原因。

通过厚差的波长及轧机的速度来确定厚差的震荡是否是由轧辊本身、轧辊轴承或传动方面引起,通过计算,厚差的震荡与轧辊及速度无关。

3 改善问题的措施及效果

根据上述原因分析和排查结果,针对厚度控制的比例积分调节设置,对积分进行了多次的调节,寻找最佳的调节参数,以期有效的调节系统的震荡。

为验证调整参数后的使用效果,将前期生产出的厚差厚度超差产品(-1.10%-1.38%,正常在0.8%以内)进行上机测试。从统计表可以看出,在0.7mm道次,厚度波动控制在-1.57%到1.26之间,满足厚差要求。

附表2:调整后厚度超差统计表

轧制道次 | 厚差范围 | 道次 | 厚差范围 | 轧制道次 | 厚差范围 | 道次 | 厚差范围 |

0.7-0.42 | (-1.4)-1.3 | 0.42-0.26 | (-1.7)-1.9 | 0.26-0.17 | (-2.3)-1.7 | 0.17-0.115 | (-2.4)-1.9 |

(-1.5)-1.7 | (-1.7)-1.8 | (-2.3)-2 | (-2.2)-2.3 | ||||

(-2.0)-1.68 | (-2.46)-2.5 | (-2.8)-2.7 | (-2.5)-2.5 | ||||

(-2.0)-1.9 | (-2.3)-2.0 | (-2.6)-2.4 | (-2.6)-2.4 | ||||

(-1.5)-1.8 | (-2.2)-2.1 | (-2.3)-2.3 | (-2.8)-2.6 | ||||

(-1.8)-1.9 | (-2.0)-1.7 | (-2.5)-2.1 | (-2.4)-2.4 | ||||

(-1.3)-1.3 | (-1.5)-1.7 | (-2.0)-1.8 | (-2.6)-2.5 |

根据附表2 ,稳速段的厚度超差情况有了明显的改善,大的厚度超差点主要集中在头尾。

之后,对厚度为3.0到0.1之间的9个道次硬度补偿的积分增益进行了微调,厚度超差问题得到了明显的改善;通过调整预设辊缝,减少头尾厚差;更改AGC系统参与控制的速度,使带材提前进入目标厚度。

在操作环节,根据跟踪头尾部分厚度超差情况的数据统计,发现上道工序来料头尾厚度波动大时,强制设定预设辊缝值并不能很好的解决头尾厚差问题,而是将每道次稳速段的辊缝作为下一道次的预设辊缝,再根据系统显示的头部进入目标厚度的趋势图进行上下范围内的微调,同时调整AGC系统软件I/O WORK,将参与厚度控制的速度由原来的40米/分改为30米/分。

通过以上措施的采取,使轧制过程的头尾部分厚度超差段的长度、幅度也均得到了较好的控制。

4 结语

综合附表3,采取上述措施后,厚度超差对成品率的影响连续两个统计周期下降,问题得到了明显的改善。

附表:改善后的数据统计表

月度 | 周期1 | 周期2 | 周期3 | 周期4 | 周期5 | 周期6 | 周期7 | 周期8 |

影响成品率 | 2.06% | 2.37% | 6.49% | 3.35% | 2.70% | 4.32% | 1.57% | 1.55% |

厚度控制是铝冷轧机生产过程质量控制的重要环节,如前所属,影响厚度控制的原因非常复杂,涉及机械、电气、自动化控制、操作、工艺设定等各个方面,必须保持轧机设备各个组成部分的完好,根据产品及生产工艺设定标准的参数范围,在生产过程中严格执行标准,才能实现厚度控制的稳定和一致。

参 考 文 献:

(1)黄华清,轧钢机械,北京:冶金工业出版社,1979。

(2)路彦德,穿透式X射线测厚仪测厚原理及选型,轻合金加工技术2000. Vol. 28_ No 6

3