中国石油化工股份有限公司洛阳分公司 河南 洛阳 471012

摘 要:本文对HTK-07A型车号识别系统的主要构成及工作原理进行了简单介绍,重点分析了在洛阳石化铁路专用线上的应用及效果,最后对常见故障进行了总结分析并提出了解决办法。

关键词:车号识别系统;铁路专用线;HTK-07A

1 引言

洛阳石化铁路专用线是公司原油、化工原料等物资进厂和汽油、柴油、航煤等产品出厂的重要设施,现有编组站、装卸站和化纤站三个作业区,铁路专用线与留庄站间为单线半自动闭塞。为了降低人工抄录车号误差率,提高车辆周转效率,公司引进了HTK-07A型车号自动识别系统,该系统能够及时准确地采集到经过车辆的车号、车种和到发时间等信息,实现了对车辆到达、解体、编组、装卸、清洗、发车等环节全过程动态跟踪和信息核对,提升了企业铁路管理水平。

2 车号识别系统简介

2.1 系统组成

HTK-07A型车号自动识别系统主要由集中管理系统(CPS)、地面车号自动识别设备(AEI)及车辆或机车电子标签组成。集中管理系统(CPS)用来读出计算机传来的信息,进行处理和存储,并转发给其他应用管理系统使用。地面车号自动识别设备由AEI主机、AEI前置设备、车轮传感器、环路线圈、天线、低速探测装置、信号防雷单元、温控箱、UPS电源等部分组成。其中,车轮传感器、环路线圈和天线等安装在室外线路上。在机车或货车底部的中梁上安装有车辆或机车电子标签,标签中包含了车辆的车种、车型、车号、换长、制造单位、制造年月等信息,相当于车辆的“身份证”。

2.2 工作原理

(1)通信过程

AEI设备与集中管理机程序(CPS)采用光纤通信,实时保持通讯联络,AEI主动上传报文,CPS负责接收。

(2)采集车辆信息过程

当列车到达信息采集器前方时,开机磁钢传感器可捕捉到列车接近的信号,信号采集器随即发出微波信号,接收车辆电子标签反射的信号,完成标签识别;同时完成计轴、计辆、测速,实现标签定位;当整列车通过后,关闭RF射频装置停止发射微波信号,形成过车报文并传至集中管理机(CPS),设备自检报文上传至集中管理机(CPS),准备接下一趟列车。

3 车号识别系统的应用

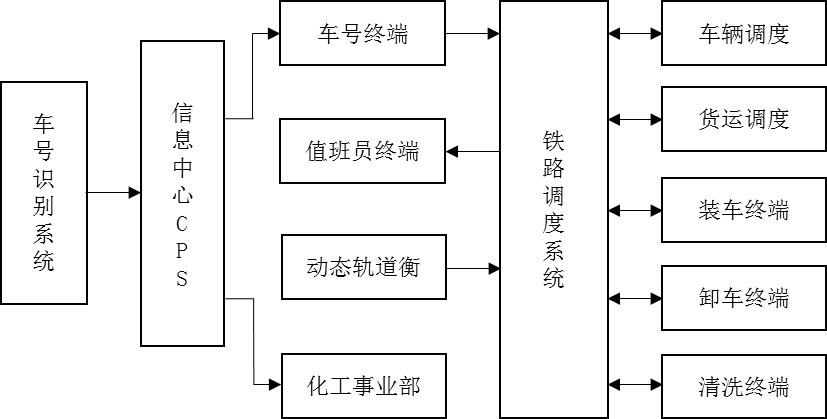

车号识别系统与其它铁路系统的信息传输结构图如图1所示。

图1 车号识别系统与其它铁路系统的信息传输结构

车辆进厂时通过进厂入口处车号识别系统,自动读取车辆电子标签信息,将电子标签中的车种、车型、车号等车辆信息还原出来并生成电子文本文件,然后通过公司局域网络将生成的电子文本传输到信息中心CPS。CPS一方面通过专用网络将车辆信息传输至化工事业部,另一方面通过公司局域网络传送到车号终端,经车号员与现场车辆信息核对无误后传送到公司铁路调度系统服务器,供铁路调度使用。货运调度根据生产需要,利用已获取的车辆信息编制货物装卸计划单和槽车清洗作业单,车辆调度依据货运调度需求编制调车作业计划单完成车辆的解体、编组、调运等工作。同时为了满足进出厂计量管理需求,在工业编组站与装卸站之间装有两台动态轨道衡,配置有车号自动识别系统,可自动识别车号,并与称重系统相连。在需称重车列经过前,铁路调度向轨道衡工作人员提供通过车辆的车种、重量、车号等信息,车列经过后与轨道衡提取的数据进行二次比对,将车号不符、重量误差大的信息提交铁路调度进行处理,实现了计量的准确性。

车辆出厂时,货运调度编制出厂计划,车辆调度编制编组计划作业单,分别经过轨道衡称重比对、车号员现场核对、车号识别系统再次比对后完成车辆在公司内部周转,待列车出厂后,调度系统根据车号扫描系统得到的实际编组信息与调度系统中的编组信息按车号进行比对,确定实际出厂编组与调度系统中编组信息是否相符,从而避免误发车辆事故的发生。车辆从进厂、中间调运、装卸、清洗、编组出厂等时间段的历史信息均记录保存在调度系统服务器,供日后历史查询。

4 系统投入使用效果及效益

4.1 实现系统间互联,降低安全风险、优化生产组织

系统投入使用后,使原本各独立的系统之间实现了资源共享和数据相互转录,将各系统有机联系在一起。减少了人工抄、录车号环节,一次性录入、核对有效避免了人为差错,尤其是降低了油品错装、多装和车辆错误出厂等生产质量事故的发生。实现了车辆信息在调运、装车、卸车、清洗、编组各生产环节的自动调用,降低了车辆在厂停留时间,使铁路运输管理水平得到了很大提升。

4.2 提高了作业效率,降低货车使用费和人工成本

(1)进出厂罐车主要分为原油罐车和轻油罐车,每节原油罐车使用费为6.5元/小时,轻油罐车使用费5元/小时。经过统计测算,系统自动录入车号与人工抄录车号相比,每节车辆在厂停时减少约1.7小时,经统计2018~2020年三年间平均使用轻油罐车42000节,重油罐车76000节,此项年节约费用:

1.7小时×(5元/小时·节×42000节+6.5元/小时·节×76000节)=119.68(万元)

(2)每年可减少因为等待车号抄录、车号抄录出现差错需重新抄录等问题导致机车待避时间127小时,造成车辆不能及时出厂产生的货车使用费及机车用油费。

按照目前每列车55节,货车使用费每节6元/小时计算,此项年节约费用:

127小时×6元/小时·节×55节≈4.19(万元)

按现有机车1小时1马力消耗约155g柴油,以柴油3500元/吨计算,此项年节约费用:

155g/小时×127小时×3.5元/kg≈68.9(万元)

合计每年可节约成本费用约192.77万元

5系统常见故障及解决措施

(1)车辆电子标签损坏或性能下降。具体表现为车号系统读取车号时整列车中仅有部分车辆车号无法识别,无任何规律可寻,此类现象多因电子标签自身故障引起,通知驻厂列检对电子标签更换即可。

(2)车号系统故障。具体表现为每列车均会出现不同程度的漏号、整列车号无法读取、读取车号数据偏少等。此类现象多因车号识别系统故障引起,首先应检查室外天线是否完好,如有裂纹、砸痕或者进水等现象应及时更换;其次对射频电缆进行检测,重点检查电缆是否有破损、断裂或弯头,接头松动、脱离、针芯缩进等问题,排除此类问题后,应测量接头里芯与外丝扣间的电阻值,电阻值如非无穷大则应更换射频电缆。

(3)AEI与CPS之间通讯故障。表现为CPS或车号用户终端接收不到AEI传送的车号信息,首先检查CPS与AEI之间的串口配置关系,配置关系不一致则需重新配置。其次,检查CPS与车号用户终端之间是否存在通讯故障。公司发生的几起通信故障多是由光收发器及交换机故障或光纤通道质量不好造成的。

参考文献:

[1] 胡晓伟.油库车号识别系统的探索与应用[J].化工管理,2020,27:116-117.