泰州联成化学工业有限公司 江苏 225400

摘要:通过试验检测吸波密封剂的剥离强度、拉伸性能与热氧化性,较为详细的探讨不同类型圣教体系及邻苯二甲酸二丁酯(DBP)添加量对吸波密封剂机械性能形成的影响,分析其作用机制。通过以上研究发现,相比之下聚硫代醚对应的吸波密封剂力学及粘结性能更好,且也有益于增强耐热老化性能;伴随DBP加入量逐步增多,尽管对密封剂拉伸性能的提高有帮助,但其粘结性呈现出逐渐跌略的趋势。

关键词:吸波密封剂;机械性能;聚硫代醚;DBP

引言

我国国每年均要使用数额巨大的密封胶,根据不完全统计,截止2015年年底,我国每年可以生产制造出的密封胶已经超过了30余万吨,为我国建筑、汽车制造等诸多行业发展做出巨大贡献。在具体应用阶段,一般需要增塑剂进行相关处理,进而方能使其作用充分发挥出来,但是若如两种材料未能科学应用,则会削弱密封材料的耐老化性能,短缩其使用寿命。

既往有很多研究发现[1],为了使密封剂具有较好的吸波效果,需将较多的吸收剂颗粒添加到密封剂的生胶内,添料过多会对密封剂材料的机械性能起到削弱作用。为确保密封剂材料具有较好的吸波与机械性能,科研人员应另辟蹊径,研发出一种具有较高实用价值的聚硫吸波密封剂,从现状上分析其市场需求量很大。

1试验

1.1原材料

液体聚硫橡胶、二氧化锰、二苯胍、DBP、硬脂酸等,以上物料均是工业级。

1.2仪器设备

搅拌机(SXJ-2型)、研磨机(S100型)、电子拉力机(GT-AT3000型)、电磁显微镜(FEI Quanta 200F)。

1.3制备

液体聚硫橡胶、羰基铁粉与DBP组合制成吸波密封剂基膏,利用搅拌机充分搅拌,以使其状态均匀度符合试验要求;二氧化锰、DBP、促进剂D按照100份:120份:2份配比混合制取硫化剂,以备用。依照100:4比例混合以上配置好的基膏与硫化剂,并联合使用研磨机充分混合。

1.4检测或者表现

邵氏硬度:严格依照GB/T 11211-2009标准进行试验检测。

力学性能:按照GB/T 528-2009规范内设定的标准要求及程序检测拉伸强度及断裂伸长率;而针对剥离强度指标,参照HB 5249-1993标准测试[2]。

老化性能:将试验样品静置在100℃热空气环境条件下,持续100h,测试热老化前后的断裂伸长率、邵氏以及拉伸强度。

微观样貌:对拉伸试样断口进行喷金处理后,利用扫描电镜观测断口的表层样貌。

2统计与分析结果

2.1室温与热老化以后吸波密封剂的力学性能表现

聚硫体系为制作吸波密封剂基体的优良物料。大部分情况下,选电磁吸收剂作为填料添加至聚硫生胶内,会影响到密封剂的各项机械性能。本课题研究中选择某型吸波密封剂维研究对象,对其采用室温硫化、100℃热空气老化处理,前种处理方法下密封剂的硬度、拉伸强度及断裂伸长率分别为67邵A、2.34MPa、149.6%,后者处理方法下以上三项指标对应检出值分别是98邵A、3.33MPa、13.5%。铝合金作为基质主要材料时,密封剂的内聚破坏率、剥离强度分别是50%、1.5kN/m,若基材材料选用钛合金,则以上粘接性能对应值依次是50%、1.4%。

综合以上数据信息,密封剂历经室温硫化处理以后,邵氏硬度相对较高,而断裂伸长率偏低;和铝、钛合金两种金属基材的剥离强度也偏低;但是历经热空气老化(100℃/100h)处理后,密封剂的邵氏硬度大幅度提高,几乎丧失了橡胶材料的弹性,拉伸性能也偏差,这表明吸波密封剂的耐热、抗氧化性能偏差。整体而言,吸波密封剂的基本力学及粘接性能均欠佳。

扫描电镜观察了试样的断口微观样貌,发现羰基铁粉颗粒量大,占有的体积空间较大,这预示着密封剂生胶很难将其整体包裹,故而针对密封剂力学性能偏低的情况,可以用羰基铁粉形成的粉体拔出效应去解释。

2.2生胶体系对密封剂急性性能形成的影响

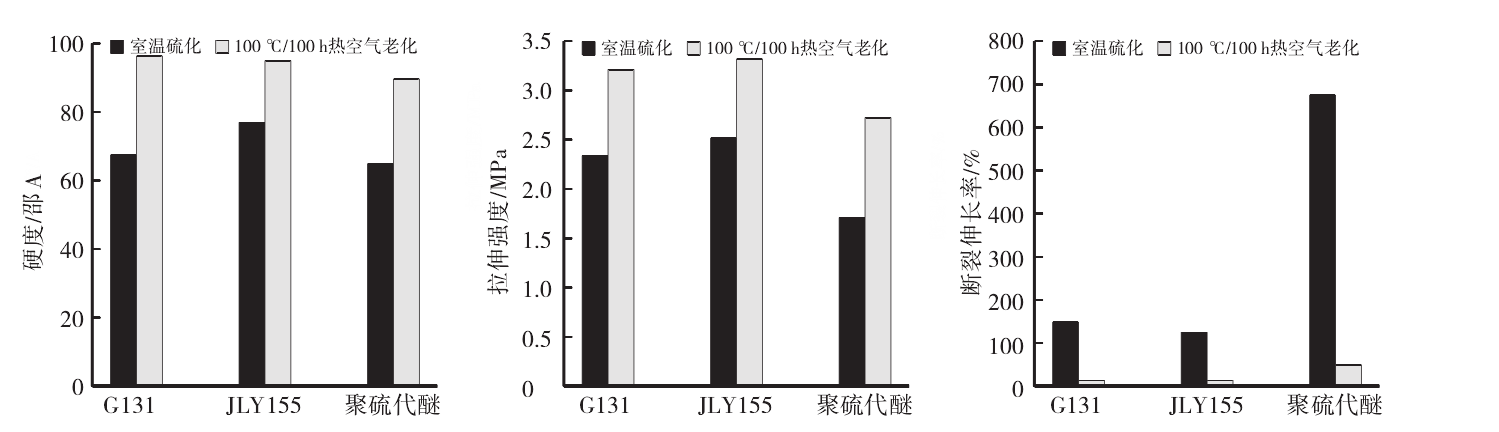

分别探究聚硫生胶G131、聚硫生胶JLY155、聚硫代醚生胶对密封剂的基础力学性能形成的影响。分别于室温硫化与热老化处理后检测其拉伸性能,结果见图1[3]。

图1 不同生胶体系对密封剂拉伸性能形成的影响

通过读图不难发现,聚硫生胶G131、JLY155制作而成的封剂拉伸性能极为相似,断裂伸长率、邵氏硬度、拉伸强度检出值均没有形成显著差异;并且历经热氧老化处理后,拉伸性能均有显著跌落表现,断裂伸长率趋于0,整体表现极为脆弱,丧失了继续应用的价值。

和以上两种生胶体系相比较,聚硫代醚在室温硫化下,邵氏硬度、拉伸强度均出现一定降低,但是其断裂伸长率明显提升,超过600%,这提示采用聚硫代醚制成的密封胶柔韧性较好,明显改善了密封剂的拉伸性能,这主要是因为聚硫代醚生胶自身黏度更低,故而其能囊括的填料量显著少于其他两种生胶体系。

与聚硫体系相比,聚硫代醚密封剂的耐热老化性能更优良,尽管历经热氧老化处理后,其拉伸性能有所下降,但邵氏硬度仍然在聚硫体系之下,并且维持了约50%的断裂伸长率与一定柔韧性。

对比以上三种生胶制成的密封剂粘接性能,依次检测其对铝、钛合金的180°剥离强度,聚硫代醚分别是1.7、2.0kN/m,且内聚破坏率均达到了100%,和其他聚硫体系相比较,聚硫代醚生胶下的吸波密封剂粘接性能更优良。

2.3增塑剂加入量对密封剂机械性能形成的影响

DBP是聚硫密封剂体系内应用较频繁的增塑剂类型之一,本文试图探究不同DBP加入量对密封剂力学性能形成的影响。具体是将5、10、20份DBP添加至密封剂基膏中,分别检测其在两种不同条件下(室温硫化与热老化)的拉伸性能。

结果表明,伴随DBP投入量的缓慢增加过程,密封剂邵氏硬度、拉伸强度均呈现出逐渐跌落趋势,而断裂伸长率不减反增。这主要是因在密封剂内DBP分析起到增塑作用,全面改善了其柔韧性[4]。热老化试验检测发现,DBP加入量多少基本不会影响密封剂的耐热性。试验研究中检测了DBP加入量对密封剂与铝、钛合金的180°剥离强度,添加量为5、10、20份时,铝合金的剥离强度分别为1.5、1.2、0.9kN/m,钛合金依次为1.5、1.1、1.0kN/m,可见DBP投入量过大会导致密封剂的粘接性能降低,这可能是因为小分子的DBP会于密封剂表层局部析出,最后在其与粘结基材的表面产生一弱界面层,极易遭到破坏与损伤。鉴于以上情况,故而选定铝、钛合金内DBP加入量以10%左右为宜。

结束语:

因聚硫代醚自身的黏度处于较高水平,且聚硫代醚分子主链耐热性相对较好,故而利用其作为生胶体系生产制备密封剂,和聚硫体系相比较,能整体提升吸波密封剂的基础力学性能。

加入适量增塑剂能较明显的改善室温硫化条件下密封剂的拉伸性能,但增塑剂的添加剂若不受控制,会对密封剂的粘接性能产生不良影响,铝、钛合金内DBP加入量以10%左右为宜。

参考文献:

[1]巩雪,马欣雨,杜彩霞,等.添加剂对可食用性芹菜包装纸机械性能的影响[J].包装学报,2020,12(05):21-26.

[2]张利,李普旺,杨子明,等.高性能改性聚乙烯醇薄膜的制备及性能表征[J].功能材料,2020,51(04):4153-4159.

[3]艾佳佳,邓平,胡鹏翼,等.Box-Behnken设计-效应面法优化胶皮处方及胶皮的性能研究[J].中国新药杂志,2020,29(02):192-198.

[4]朱玉宏,林炎坤,温艳蓉,等.环保型增塑剂对丙烯酸酯橡胶/乙烯丙烯酸酯橡胶共混胶性能的影响[J].合成橡胶工业,2020,43(01):54-59.