北方华安工业集团有限公司技术部 黑龙江 齐齐哈尔 161046

摘要:柔性装配系统是柔性制造系统的重要组成部分及关键环节,对产品质量与生产效率有着重要影响。

关键词:柔性智能化;装配系统;关键技术

针对手工装配辅以简单设备的弹药装配,因其劳动强度大、危险性高的缺点,本文采取了一种基于柔性智能化装配系统,该系统具有感知、控制和执行等功能,是信息、制造技术的交叉融合。其中,视觉引导补偿是实现高精度控制的关键核心技术,有着较强的环境适应性和较高的可靠性,具有一定的参考与推广价值。

一、柔性装配概述

柔性装配技术是一种能有效降低生产成本,提高装配效率的先进装配技术,柔性装配系统能很好的适应产品变化,并具备自动化、可移动、数字化特点。因此,柔性装配技术目前被广泛应用于飞机、导弹等精密的国防工业产品制造。

二、控制系统组成

该系统采用两台六自由度防爆机器人作为装配机器人,协调小型弹药产品的装配。两台机器人均采用高精度防爆伺服电机作为外轴,以增加其作业范围。同时配备多个快换工具头,机器人可根据装配工艺要求更换装配工具,实现产品的自动装配。

在两台机器人弹药装配中,由于机械结构加工和装配的误差,不能满足小型弹药产品的精度要求。因此,有必要在两台机器人上安装CCD工业相机,通过视觉引导调整机器人安装位的运动轨迹,以消除各机构的系统误差。

PLC控制柜配有温度传感器,可通过模拟量输入输出模块实时采集温度信号,以保证装配的外界环境;PLC配有HMI触摸屏,可设置变量并与PLC关联,满足各设备的手动操作,显示伺服电机、机器人、快换工具头及各种传感器的状态信息。

三、弹药装配工艺

1、工艺流程。根据弹药生产装配工艺确定控制系统的流程设计。装配流程包含药块装配,其装配步骤分为六自由度机器人快换工具头、从料车上抓取弹药、安装位的装配和机器人换下工具头。在外轴电机的辅助下,六自由度机器人扩展其运动范围,从而完成弹药装配过程。

2、视觉补偿关键技术。在弹药过程中,机械机构的安装精度存在一些因素,如六自由度机器人本身的误差、机器人外轴电机和齿轮间隙误差、抓取工装与机器人示教抓取位置偏差等。这些系统机构固有误差的存在,使药块在安装位置与示教安装位存在随机累积误差,从而影响弹药的装配精度,严重时会使装配失败。因此,有必要考虑增加视觉调整的方法来消除装配中的误差因素。

视觉定位系统用于对机器人吸取的弹药进行精确定位。六自由度机器人通过Profinet与PLC通讯,PLC与相机进行UDP通讯。安装工装前,两台机器人调整出拍照姿态,触发相机拍照。相机获取目标物体图像,再由视觉系统软件进行内部处理,拟合出图像的轮廓,计算出图像与标准模板间的位置偏差信息,通过RT坐标变化反解出位置偏差信息在机器人坐标系下的坐标数据,视觉系统将视觉坐标系中弹药的坐标信息传送给PLC,PLC实时传送给机器人控制器,机器人根据调整量调整姿态。视觉调整过程是一个逐次逼近的过程,最终实现机器人抓取的工装能满足装配误差要求,然后按规划路径装配。

3、视觉补偿原理

1)坐标变换。在弹药视觉装配中,先进行相机标定。相机内外参数的标定是一个关键环节,标定结果的精度及标定算法的稳定性将直接影响视觉装配结果的准确性。

相机标定方法有基于径向排列约束的标定法(RAC)、直接线性标定法(DLT)、两步摄像机标定等。本文采用的标定法是介于传统标定法和自标定法间的张正友标定法。

相机固定在机器人的第六轴上,并与六轴法兰垂直,因此先标定机器人的自定义坐标系。选择标定头,建立基于机器人安装平面的坐标系,并以此坐标系为基础进行机器人视觉调整和安装过程的运动轨迹。再相机标定,将标定模板放置在弹药上方的安装平面上,从标定模板的不同角度拍摄若干幅图片,根据图像点间的对应关系,即可标定相机的内外参数。在得到相机内外参数后,可在机器人自定义的情况下得到图像坐标中每个像素的实际距离。然后通过坐标系的RT变换,得到图像坐标系与机器人自定义坐标系间的转换关系。

通过坐标系的RT变换,可反解得到图像坐标系弹药偏差在机器人自定义坐标系的实际偏差,装配机器人在实际偏差引导下进行视觉调整。

2)模板匹配。先装配机器人吸取弹药,将弹药置于相机视野中,以获取图像。再采用双阈值算法对图像轮廓进行边缘处理,通过模板生成函数来创建模板,得到模板修正后的标准轮廓,以作为视觉定位的基准。

当机器人触发相机视觉调整时,机器人采集图像后,提取图像轮廓,并与标准模板比较,度量其相似度,从而计算图像偏差。最终根据相机标定的图像坐标系与机器人坐标系间的转换关系,将弹药图像坐标偏差转化为机器人运动坐标偏差,以此引导机器人视觉调整。

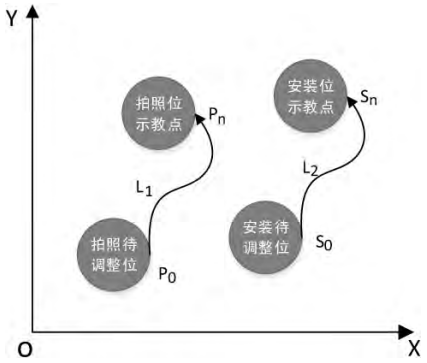

3)装配调整原理。弹药装配的视觉补偿过程如图1所示,机器人抓取药块的拍照及安装位置在XY平面内,拍照点与安装点的示教位置只有X、Y、Z方向的运动。当弹药运动到拍照需调整位时,会触发相机拍照,机器人根据调整量在平面内多次调整位置,直到调整后位置与拍照点的示教位置一致。

图1 弹药视觉调整过程示意图

因机器人在拍照、安装调整过程中依赖于同一坐标系,并只保持直线运动,因此机器人可由P0到Pn调整量X和Y,叠加在安装待调整位S0上,使机器人准确运动到Sn处,以满足安装要求。

四、控制系统软件设计

1、基于视觉补偿的弹药装配流程设计。为了消除装配中的误差,机器人在弹药装配中增加视觉调整步骤,通过视觉引导机器人不断逼近弹药示教位置,从而完成高精度装配。

2、视觉补偿机器人程序设计。弹药装配的视觉调整过程是一个反复引导逼近的过程,根据视觉反馈的偏差信息,机器人不断调整姿态,直到逼近示教位置。

3、控制系统现场触摸屏软件设计。根据产品装配工艺流程和功能实现,设计装配现场HMI触摸屏手控盒。

控制系统的控制对象包括:主机器人外轴驱动电机、从机器人外轴驱动电机、扫描头1、扫描头2、识别摄像头和快换工作头反馈信号等。

当控制系统处于手动模式时,操作员控制触摸屏操作系统设备,完成两台机器人外轴电机的点动操作、机器人快换弹药吸取工具头、弹药的抓取与安装等手动功能。

五、视觉补偿实验调整记录

为进一步验证视觉补偿效果,在机器人上进行两组试验,并对实验数据进行记录分析。

装配机器人先从料车上抓取外壳,运动到相机拍照位置,触发相机拍照,并记录首次抓取偏差信息。在此基础上,计算装配机器人的重复抓取精度,以确定其是否满足高精度装配要求。然后完成视觉补偿下的弹药装配,记录弹药视觉调整中每次偏差信息并进行数据分析,从而验证视觉补偿效果的有效性和可靠性。

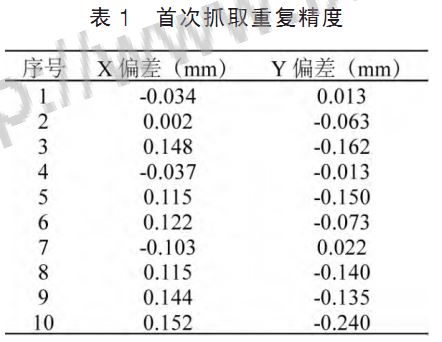

外壳工装的重复抓取精度。六自由度机器人从料车上抓取外壳,运动至拍照位,进行首次拍照。该实验过程重复进行10次,每次壳体首次拍照,Y、Y方向偏差记录如表1.

1、外壳工装的重复抓取精度。六自由度机器人从料车上抓取外壳,运动到拍照位进行首次拍照。实验过程重复进行10次,每次壳体首次拍照,X和Y方向偏差如表1所示。

机器人药块外壳重复精度测试表明,由于料盘上的间隙,机器人重复抓取外壳时会产生偏差。因此,有必要设计一种视觉补偿算法,通过视觉引导定位方法消除装配系统的随机误差波动,从而达到弹药装配的精度要求。

2、弹药视觉装配实验。在视觉引导下,六自由度机器人完成了弹药工具头的抓取、从料车上吸取弹药、视觉调整和弹药安装等过程。

机器人根据视觉反馈数据,调整X、Y方向偏差,直至满足精度要求。另外,对于每次拍照调整,视觉均给出X、Y方向的调整量和拍照记录。

多次实验表明,通过视觉引导,机器人在拍照位置调整后,X、Y方向的最终偏差控制在0.2mm以下,完全满足弹药装配要求。

参考文献:

[1]解则晓.基于单目视的机器人标定方法[J].机械工程学报,2015(04).

[2]邵晓东.柔性智能化装配系统关键技术研究[J].工业控制计算机,2018(05).