中交路桥南方工程有限公司,北京 101121

摘要:钢箱梁以其自重轻、经济、架设方便等优点在大型桥梁建设中得到广泛应用,施工过程对其应力及变形影响显著。本文依托实际工程,建立不同施工方案的钢箱梁桥模型,比较分析不同施工过程对钢箱梁桥应力及变形影响情况,为类似工程提供参考。

随着基础设施建设的加快和施工技术的提高,钢箱梁以其自重轻、经济、架设方便等优点在大型桥梁建设中得到广泛应用[1][2]。因钢箱梁桥在施工中常采用分段施工,所以施工过程对其应力及变形影响显著。部分学者对其影响进行了研究:张守辉[3]结合某施工工程实例,阐述钢箱梁拖拉施工线形控制方法、监控与纠偏措施,保证结构安全和整桥线形。耿白冰[4]通过计算模型对顶推过程中的各施工阶段进行计算分析,并对钢梁的强度、刚度及稳定性进行检算,保证了郑北大桥钢箱梁施工顺利进行。方磊磊[5]建立大跨钢箱梁顶推施工全过程有限元模型,研究钢箱梁在顶推过程中关键构件受力特征及变化,明确顶推施工过程中最不利施工工况。张爱平[6]采用空间有限元对节段拼装的钢箱梁进行整体和局部效应分析,评估钢箱梁的线形状态和应力水平。综上所述,研究施工过程对钢箱梁桥应力及变形影响对保证钢箱梁桥的安全施工和运营具有重要意义。

本文将依托实际工程,建立不同钢箱梁施工方案模型,比较分析施工过程对钢箱梁桥应力及变形影响,为类似工程提供参考。

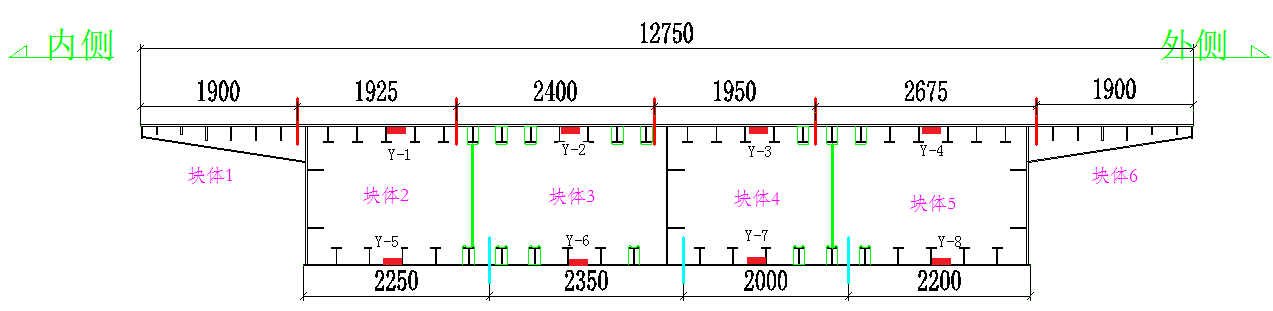

以某桥第九联为例,桥长100m,宽12.75m,桥跨布置为35m+35m+30m,钢节段总重为603吨,横断面为单箱双室截面,横向分为6块施工,如图1所示。

图1 横截面图

图1 横截面图

为了分析本项目的钢箱梁安装方案对主梁的变形及应力的影响,用Midas civil有限元软件建立了第二、三跨(35m+30m)模型。采用梁格法建模,从左至右共设计6片主梁,采用虚拟单元模拟连接,材料选用Q345钢,用一般支承模拟边界条件。

共建立两种施工方案的模型,分别为方案一:不考虑施工过程,两跨直接成桥;方案二:先简支再连续,两跨成桥。

(1)方案一

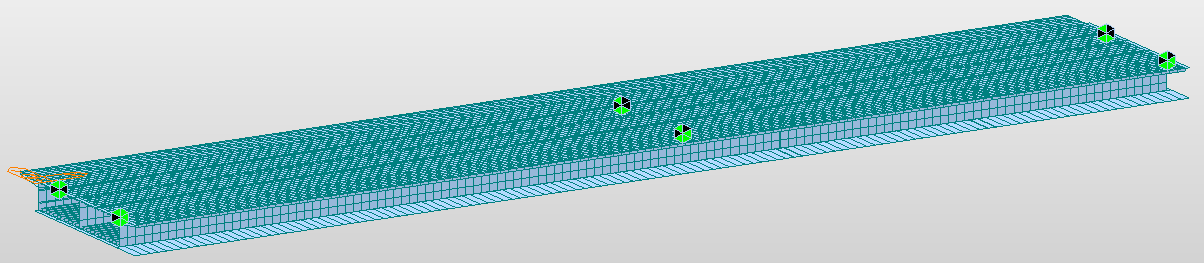

该模型为基本计算模型,无施工阶段,两跨直接成桥,有限元模型见图2。

图2 方案一成桥模型图

(2)方案二

该模型共三个施工阶段,第一阶段为吊装第一跨简支成桥,第二阶段为吊装第二跨简支成桥,第三阶段为体系转换,两跨简支变连续,有限元模型见图3。

|

(a)第一跨施工 |

|

(b)第二跨施工 |

|

(c)体系转化 图3 方案二有限元模型图 |

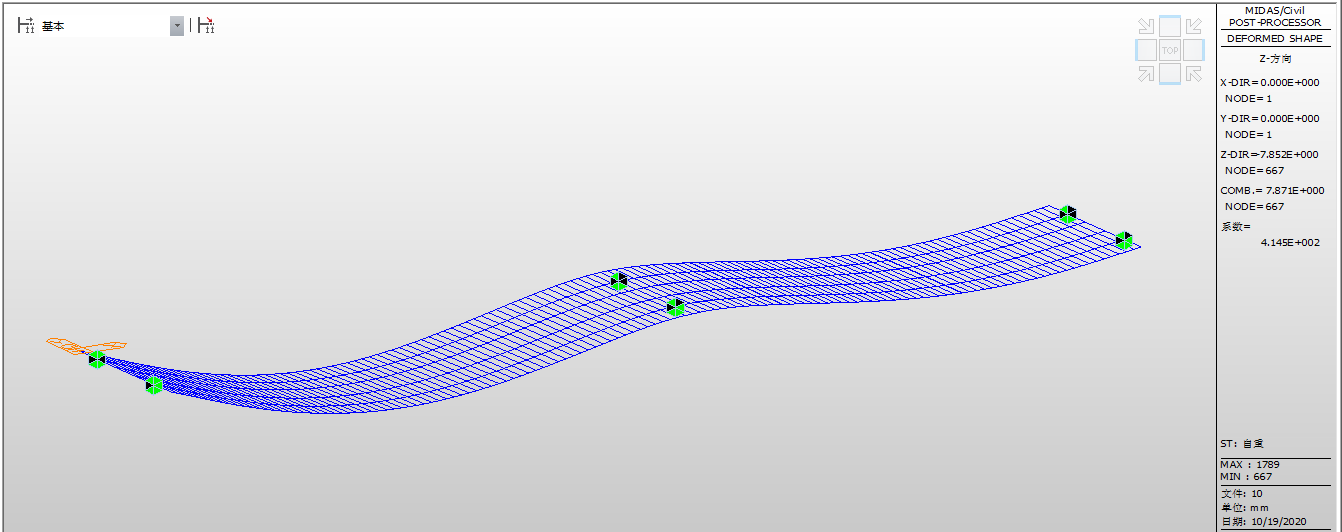

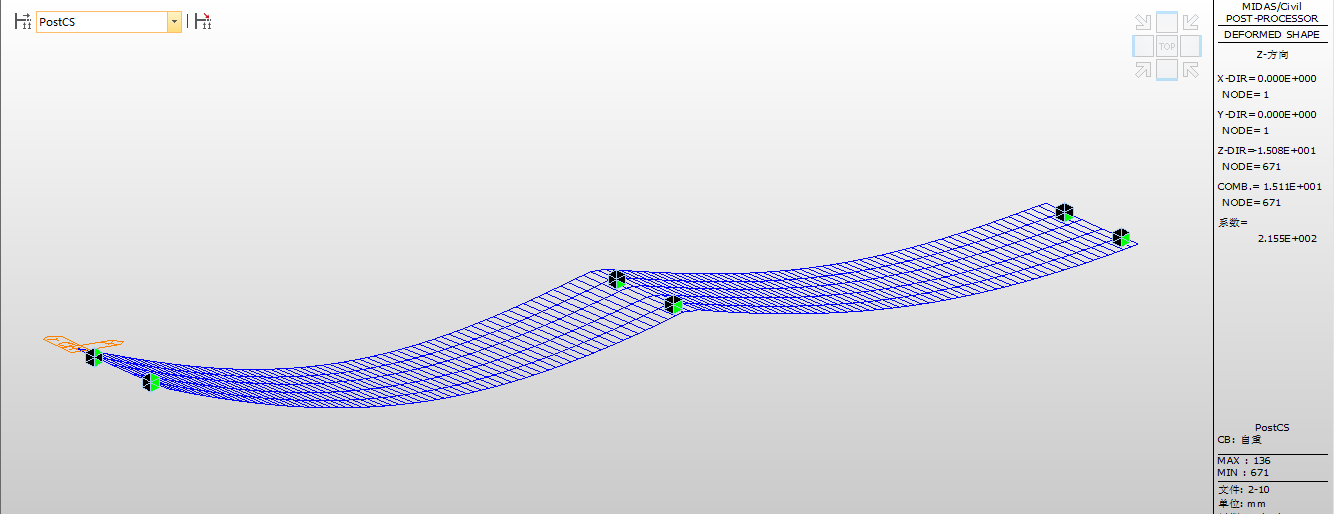

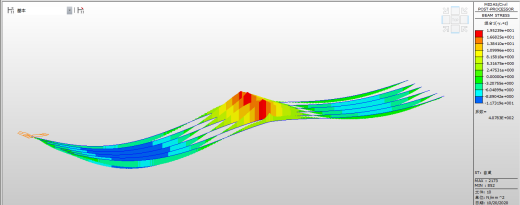

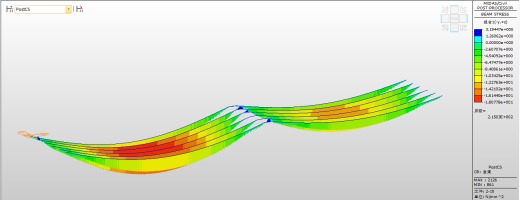

两种施工方案下的变形情况见图4,应力情况见图5。

(a)方案一变形图

(b)方案二变形图

图4 模型变形图

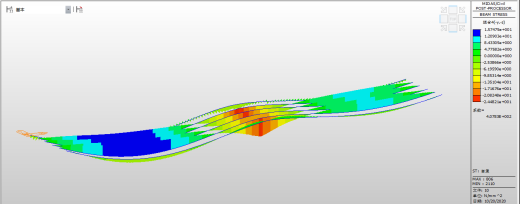

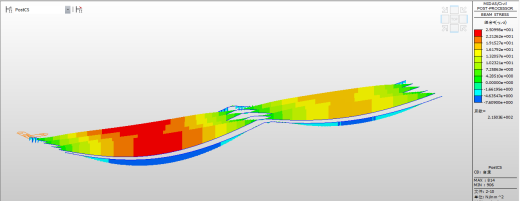

(a)方案一上缘应力图

(c)方案二上缘应力图

(b)方案一下缘应力图

(d)方案二下缘应力图

图5 模型应力图

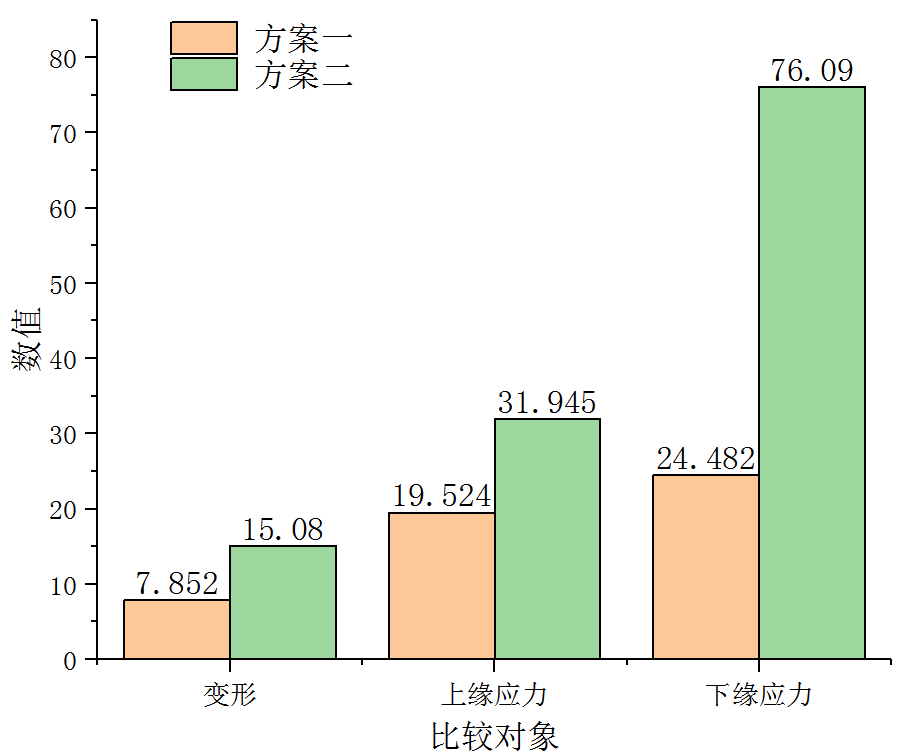

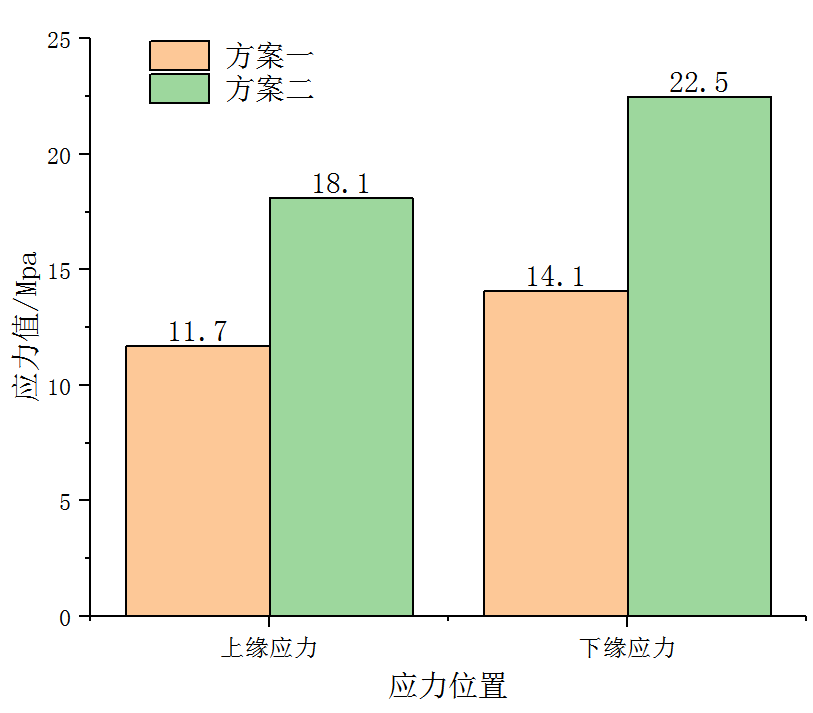

整理两种施工方案下整体最大变形及应力值至图6,由图6可知,方案二的变形及应力明显大于方案一,其中方案二最大变形值高于方案一92.05%,上缘应力高63.61%,下缘应力高210.80%。

图6 最大变形及应力比较图

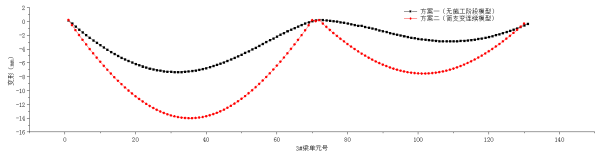

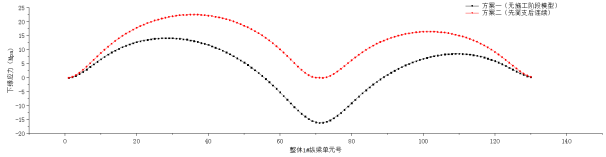

为更直观的分析施工过程对主梁线形的影响,取模型中单片纵梁的变形情况进行分析。由有限元分析可知,每片纵梁变形类似,因此只提取中间主梁3#纵梁的变形值,分析不同方案下单片纵梁的变形差异,如图7所示。

图7 3#纵梁变形图

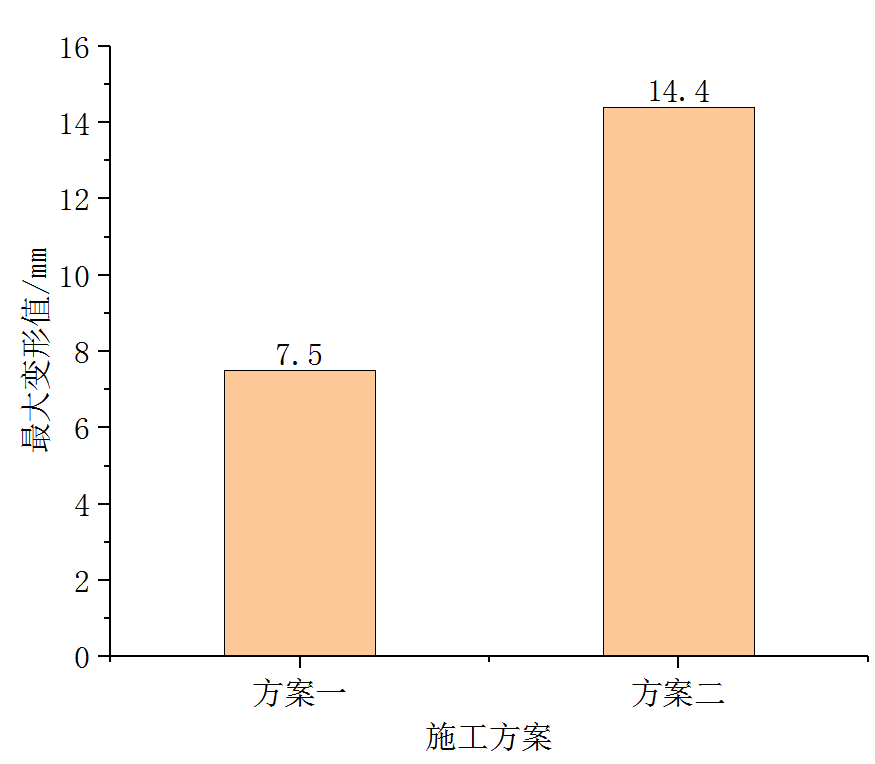

整理3#纵梁最大变形值至图8,由图8可知,施工方案二先简支后连续的施工方案下主梁变形值远大于方案一直接成桥的变形值,其变形值高于方案一92%。

图8 3#纵梁变形最大值图

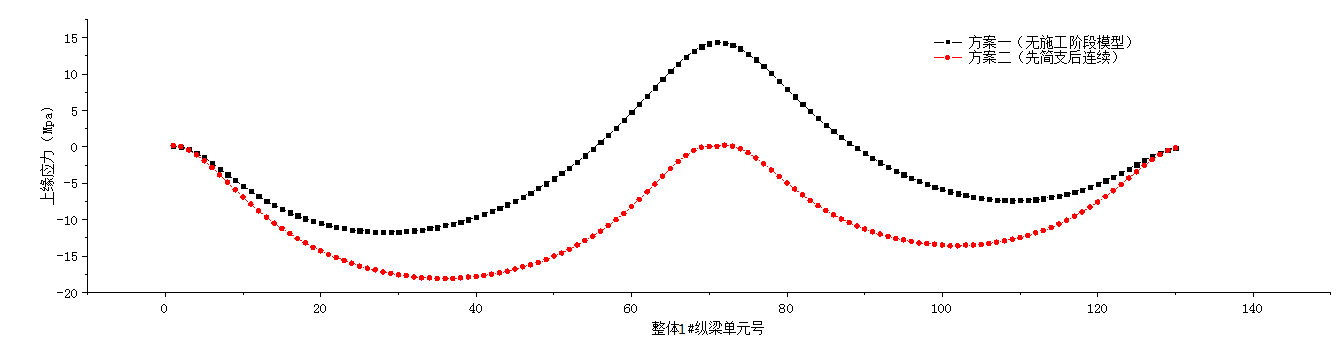

提取3#纵梁的上下缘应力值,分析比较不同施工方案下单片纵梁的应力差异,如图9所示。

(a)3#纵梁上缘应力图

(b)3#纵梁下缘应力图

图9 3#纵梁应力图

整理3#纵梁上下缘最大应力值至图10,由图10可知,施工方案二的上下缘应力值均高于方案一的应力值,其上缘应力值高54.7%,下缘应力值高59.6%。

图10 3#纵梁最大应力值图

通过依托实际工程建立不同施工方案的有限元模型比较分析可知,施工过程对钢箱梁应力及变形影响显著,采用先简支后连续的施工方法,变形及应力均较大,因此应对施工过程中钢箱梁的变形及应力保持关注,保证钢箱梁桥的安全施工及运营。

[1] 李宗田.高速公路大跨度钢箱梁整体吊装技术[J].国防交通工程与技术,2017,15(1):65-67.

[2] 晋建军.城市交通快速化高架钢箱梁安装关键技术研究[J].工程建设与设计,2021(01):67-69.

[3] 张守辉.连续钢箱梁拖拉施工中的线形控制[J].居业,2019(04):124-125.

[4] 耿白冰.郑北大桥钢箱梁步履式顶推技术研究[D].长安大学,2019.

[5] 方磊磊.大跨钢箱梁顶推施工过程结构受力分析[D].郑州大学,2020.

[6] 张爱平.钢箱梁节段施工受力性能分析[J/OL].公路,2021(01):157-161.