中车青岛四方机车车辆股份有限公司 山东青岛 266500

摘要: 在对A型地铁构架进行测试实验中发现在水压试压实验中部分构架会出现泄漏现象,造成水压泄漏主要原因为层间及接头未熔合缺陷,由于气密焊缝空间位置受限,焊修难度较大,会直接影响构架质量。本文围绕通过对组焊方法进行研究改善,主要体现在改变点固焊位置和优化焊接顺序,并通过验证试验得出本文所提出研究方法极大程度上提高了构架气密焊缝的质量。

关键词: 气密焊缝、A型地铁构架、组焊方法、点固焊、焊接顺序

随着现代铁路客运时速逐步提升,产品的质量要求越来越高。地铁作为当今主打车型,需进行批量生产,在对地铁构架进行测试实验中发现在水压试压实验中部分构架会出现泄漏现象,造成水压泄漏主要原因为层间及接头未熔合缺陷,由于焊缝空间位置受限,焊修难度较大,会直接影响构架质量,提升构架气密焊缝质量将直接提高构架一次试压合格率。

在构架完成焊接后进行的水压试验发现构架会出现泄漏情况,通过观察发现,泄露点主要在差压阀环焊缝,由于气密焊缝结构特殊及焊缝空间位置受限,修复难度较大,目前构架气密焊缝一次试压合格率为96.7%。

在生产中通过改变焊缝位置、优化焊接工艺等方法均可以提高焊缝质量,基于本研究中气密焊缝的基础信息分析,从改变焊缝设置位置,焊接工艺上可通过打磨、改变组焊顺序、增加其他工装等角度方法出发提高焊缝焊接质量。

在焊接时,存在多种焊接位置,如平焊、立焊、横焊和仰焊等多种位置。当焊缝位置改变,对焊接质量也会产生一定的影响。针对本次研究的气密焊缝,若将工件调整到横焊(PC)位进行作业虽然会将电弧热量导向底板,电弧停留时间也利于根部熔透并且成本较低,但实际生产中因已有焊接工装及设备限制焊缝位置已定无法大幅度更改。

2.2打磨方法研究

对焊缝层间进行高质量打磨会直接提高焊缝质量,因本研究中焊缝所处空间较狭窄,日常生产所用125磨光机、180磨光机受尺寸限制无法在差压阀狭小的内侧空间展开作业,选用铰刀可对其点固焊进行打磨,虽可提高焊缝质量但极易伤母材,并且焊修困难,通过此方法焊接焊缝会存在一定的安全隐患。

2.3组焊方法研究

组焊方法的改善对焊缝质量的提高存在较大影响,在本研究中组焊方法可通过改变点固焊位置和差压阀焊接顺序提高焊缝质量。优化点固焊位置可避免接头缺陷,优化组焊顺序可避免焊缝交汇点未熔合缺陷,易操作效果好,并且十分可控。因此本研究选用优化点固焊位置和焊接顺序作为提高焊缝质量的研究方法。

改善方法研究

3.1原因分析

对构架气密焊缝的焊接过程进行跟踪,发现影响构架差压阀气密焊缝试压泄露的主要原因如下:

(1)点固焊在差压阀座四周如图1所示,在进行打底焊时极易出现因点固焊处理不良造成的接头缺陷,特别是内侧处受空间影响无法打磨的点固焊接头处极易出现焊偏及接头缺陷如图2所示。

图1 点固焊位置 图2 接头泄漏点

(2)实际人工焊接差压阀座打底焊收弧时,会将部分熔池金属带到差压阀直角拐角处如图3所示,与相邻焊缝形成接头衔接,由于差压阀内侧间距较小,无法对接头进行彻底清理,造成接头处存在熔合不良,导致试压泄露如图4所示。

图3 收弧熔池金属流入拐角 图4 试压泄漏位置

3.2 改善方法详介

(1) 点固位置改善及制作工装

因在内侧的点固焊接头无法打磨,取消内侧点固焊,仅在外侧点固,同时为降低取消内侧点固焊对焊接变形的影响,制作专用刚性固定工装。

(2)焊接顺序研究

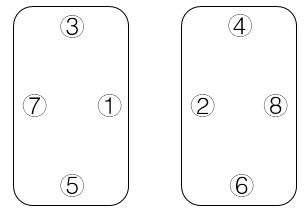

选用试验件进行焊接顺序研究,目前已用焊接方法会直接导致起弧和收弧所在位置均为内侧,不便打磨处理并会降低焊缝质量。为彻底清除起弧点与收弧点,应将起弧点和收弧点均留在外侧,因此新焊接工艺方法应先焊接外侧焊缝,最后焊接差压阀座内侧,为方便焊缝命名及对比,将差压阀座各处焊缝依次编号如下图所示,对比焊接顺序改进前、后如下表1所示。

表1 改进前后焊接顺序对比表

改进前 | 改进后 |

①②⑦⑧号焊缝点固焊→③④⑤⑥号焊缝对称打底→①②⑦⑧号焊缝打底→③④⑤⑥号焊缝堆焊→①②⑦⑧号焊缝堆焊 | 刚性工装固定→⑦⑧号焊缝点固焊→③④⑤⑥号焊缝对称打底→⑦⑧号焊缝打底→拆除刚性固定→①②号焊缝打底→①②⑦⑧号焊缝堆焊→收起弧处理→③④⑤⑥号焊缝堆焊 |

图5 焊缝编号图

4.结论

经对比未采用本研究方法的差压阀焊缝,点固焊不易清理,接头极易产生缺陷,个别收弧熔池金属流入相邻焊缝拐角,出现接头衔接。 采用本研究方法的差压阀焊缝收起弧全部清除,接头缺陷产生概率大幅降低,通过加刚性固定,使部件尺寸未发生改变,并且本方法操作难度低、成本低,使焊缝质量得到极大地提高,气密焊缝的合格率达到99.8%。