辽宁红沿河核电有限公司,大连, 116001

摘要:本文主要对核电厂小支管振动高的主要原因进行了分析,对核电厂常用的管道振动治理方法进行了归纳和总结。通过现场辅助给水系统气动泵出口管线振动高治理实例,介绍了核电厂振动过高的支管进行振动原因分析与治理的整个流程,包括振动测量和应力测量以及必要时如何进行疲劳寿命评估。

关键词:小支管;振动分析;治理

前言

核电站有很多公称直径等于或小于2英寸的小支管,当这部分管线振动较大时,小支管与主管连接处的焊缝容易出现振动疲劳失效,导致焊缝处出现裂纹甚至断裂。机组运行期间需对管道系统进行振动测量和评估,筛选振动过高的管线并进行振动原因分析与治理,必要时进行疲劳寿命评估从而避免这些敏感管发生振动疲劳失效。

小支管振动高分析

核电厂小支管在运行过程中,在交变载荷作用下产生振动现场。管系节点在稳定平衡位置附近作微幅振动,其运动微分方程一般形式可由拉格朗日方程导出[1]。设系统由N个质点组成有N个自由度的完整系统,运动方程写成矩阵形式如下,

M +C

+C +KX=F

+KX=F

式中,M、C与K分别为质量矩阵、阻尼矩阵和刚度矩阵;F为激振力。该微分方程反映了激振力与系统质量矩阵、刚度矩阵、阻尼矩阵之间的关系。表明振动的大小与管系质量分布、关系阻尼和刚度有关。当管线振动超过其允许有效振动值时,需对小支管振动异常的原因进行分析,其产生的危害程度取决于激振力的大小和管道自身结构特性,其主要影响因素如下[2]。

1)外部激振力 引起小支管振动的激振力外部来源有包括:与支管相连接的母管、机械设备或基础的振动传至管道的力,外部激振力过大,往往易产生较大的支管振动。

2)内部激振力 引起小支管振动的内部激振力来源包括:管道中流动的介质的冲击,当管系内有换向阀启闭产生管内液压脉动、控制运动部件制动时产生液压冲击、节流口处出现空穴、弯管内流体产生振动、孔板节流而产生汽蚀等,易产生较大的流体振动激振力[2]。

3)共振 从管道自身结构上讲,当激振力频率等于或接近管道的自振频率时,将引起共振;如果管道整体刚度小、柔性大,缺少限位约束和阻尼,即使不在激振力共振频率区,也容易引起管道较大的振动。

小支管振动治理方法

根据引起管线振动异常的原因,核电厂常用的管线振动治理通常从隔振、减振、增强系统刚度、避免共振等角度出发[3]。

如果与管系相连的设备振动大,可能会引起管道的振动。现场运行中应尽量将转动设备产生的振动与管道隔绝开,以使管道不受外界振动力的激扰,并通过解决相应设备的故障来降低设备及与其相连的管道的振动。

通过提高管系整体刚度,在管系适当位置设置刚性约束,如固定支架、导向支架、滑动支架或限位装置,可有效降低小支管振动。现场管道普查发现,部分管道支架与管线之间磨损现象时有发生,通过在振动位移敏感点增设适当的橡胶、塑料、软金属等高阻尼材料的衬垫,必要时设置减振器和阻尼器,既能限制振动幅值也有改善支承方式的效果。国内火电机组已有应用动力减振器降低管道振动的应用实例,核电厂内目前鲜有报道。

四、辅助给水系统气动泵出口管线振动高治理实例

某核电机组在运行时间期间,辅助给水系统(ASG)气动泵出口管线压力测量支管振动高异常。振动测点如图1所示,各方向振动值测量结果最大值为Vx=51.3mm/s,振动超标。

管线振动有效速度值超过了管线许用速度值,通过分析支管振动频率,排除支管共振导致管线振动偏高的原因后,为了进一步对管道进行疲劳评估,在管道上布置了8个测点,对该管线测点采用电阻应变测试法,测试管线应力水平如下。

支管接头焊缝-X(MPa) | 支管接头焊缝-Z(MPa) | 阀门入口焊缝-X(MPa) | 阀门入口焊缝-Z(MPa) | 阀门出口焊缝-X(MPa) | 阀门出口焊缝-Z(MPa) | BOSS头焊缝-X(MPa) | BOSS头焊缝-Z(MPa) |

45.7 | 65.5 | 90.3 | 86.1 | 60.5 | 73.0 | 56.0 | 40.9 |

小支管实际测量分析计算得到的最大交变应力幅值应不大于ASME OM-S/G规定的允许交变应力幅,碳钢材料交变应力需用值取48MPa。试验测得该管线上阀门ASG016VMP入口焊缝-x应力测量值为90.3Mpa,大于规范要求48MPa,应力值超标。

气动泵出口母管靠近泵体,本身振动值在20mm/s左右,该支管受母管振动影响,加之本真受阀门集中质量影响,刚度不足,易产生振动偏高现象。

现场振动治理,如从降低气泵出口母管振动出发,需改变管线布置,该系统为核安全专设设施,改动难度较大。通过在支管根部设计生根与母管的连体支架,如图2所示,可有效提高支管的刚度,现场减振效果明显。

图1现场测点标注 图2 连体支架安装

通过多次支架调整后,应力测量结果显示,管线各点应力值降低明显,管线上最大应力点由90.3Mpa将至62.4Mpa,除阀门入口焊缝外,其余测点交变应力均合格,需对该管线进行管线疲劳寿命评估。

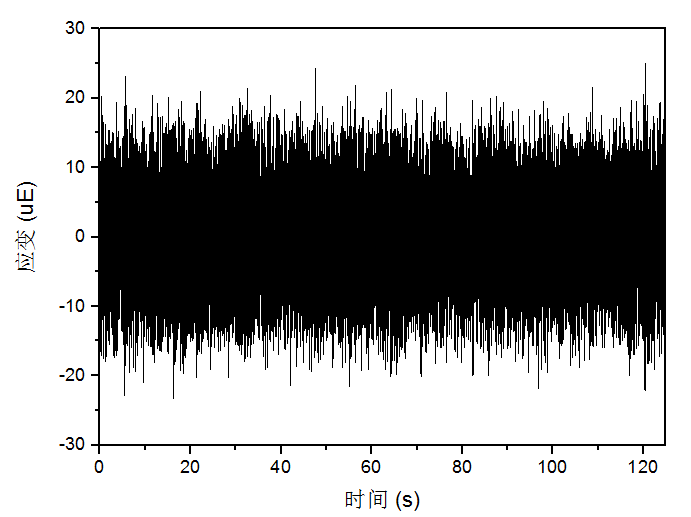

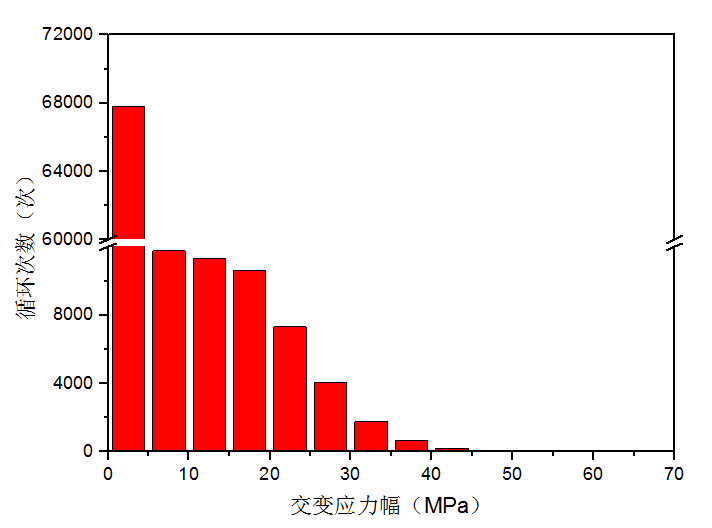

应力测试结果显示,该管线所有测点中只有阀门入口焊缝测点的交变应力测量值大于交变应力许用值,对阀门入口焊缝测点疲劳使用因子进行计算。根据阀门入口测点应变125s时间内时域数据曲线,采用雨流计数方法,根据四峰谷值雨流计数法的实现过程编计算,可对该时段处理后的应力时域数据进行雨流计数,统计各个应力循环,应力循环分布。采用插值的方法计算单次循环的疲劳使用因子。计算可得到125s时间内的累积疲劳使用因子为u=1.43e-07,保守计算该管线年累计使用因子约为1.2E-04,远小于1.0。因此该管线不再进行减振治理,建议定期对应力超标的焊缝进行无损检查,由于系统长时间运行,可能导致支架预紧力下降,需要定期安排对连体支架进行检查。

阀门入口焊缝应变时域曲线及应力循环分布

总结

核电厂管道振动问题是一个非常复杂的涉及多方面因素的问题。核电厂运行维护人员需认真分析引发振动的各种原因,对振动过高的管线并进行振动原因分析与治理,必要时进行疲劳寿命评估从而避免这些敏感管发生振动疲劳失效,保证核电厂工艺管道在运行过程中的安全性。

参考文献

[1] 方同,薛璞. 振动理论及应用[M]. 西安: 西安工业大学出版社, 1998.

[2] 邢景伟.电厂管道振动原因分析及解决对策[J].能源研究与信息,2012,28(01):18~19.

[3] 王乐勤,何秋良. 管道系统振动分析与工程应用[J].流体机械,2002,20(10):28-33.