江苏先特智能装备有限公司

摘要:为解决牵引蓄电池生产过程中槽、盖热封工序存在的电池输送不稳容易倾倒、定位精度低影响热封质量、换型困难的问题,设计了全自动牵引蓄电池热封机,鉴于目前存在的问题进行了针对性的结构设计,提高了产品质量、生产效率和自动化程度。

关键词:牵引蓄电池、全自动、热封机

引言

随着铅酸蓄电池行业的不断发展,对牵引蓄电池生产效率、质量要求也在不断提高。由于牵引蓄电池自身结构特点,本体又窄又高,且尺寸变化范围较大,高度范围240mm-780mm,宽度范围46mm-250mm,原有热封生产过程中电池容易倾倒,依靠人工辅助输送、定位,劳动强度大,质量难以保证,生产效率低。全自动牵引蓄电池热封机的设计,解决了这些问题,提高了生产自动化程度。

全自动牵引蓄电池热封机的设计

2.1机械结构、功能

熔盖封合限位组件

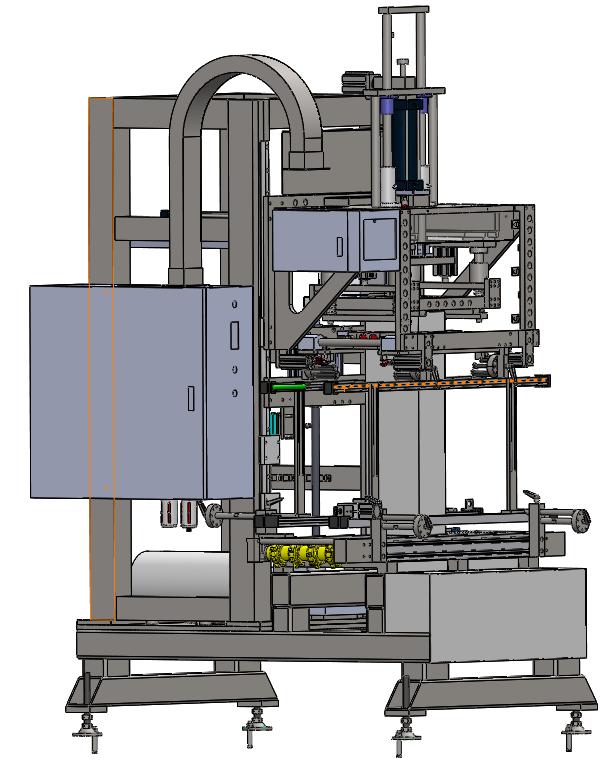

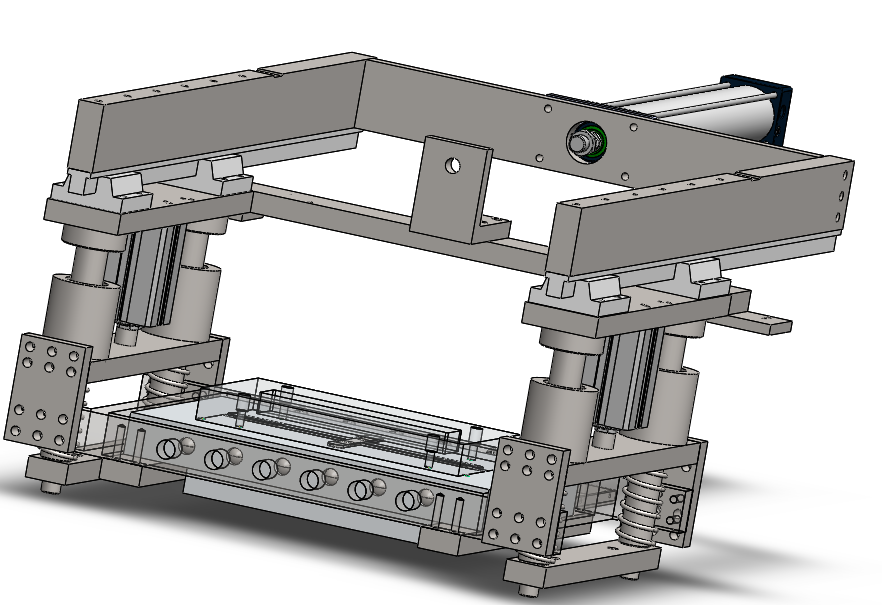

自动牵引蓄电池热封机是完成牵引蓄电池槽、盖封合功能的设备,总体结构包括:1.机架组件、2.机头组件、3.热板组件、4. 电控系统、5. 输送滚道(如图1)。

1

2

3

5

4

上导向条

机头升降滚珠丝杆

下导向条

电池槽口四周夹紧定位组件

抓盖升降组件

电池

图1(全自动牵引蓄电池热封机结构)

2.1.1机架组件

机架组件主要由机架、机头升降直线导轨、机头升降光栅尺、机头升降减速机、气动三联件、储气罐等构成。其中机架为整个热封机的主体,采用方管焊接加工,强度高,稳定性好,用于固定安装各个功能部件。

2.1.2机头组件

机头组件主要由抓盖升降组件、熔盖封合限位组件、电池槽口四周夹紧定位组件等组成(如图1)。整个机头组件在机头升降减速机驱动机头升降滚珠丝杆下沿着机头升降直线导轨上下运动,导向稳定可靠,升降高度在机头升降光栅尺的控制下通过人机界面设定调整,升降精度达到+/-0.1mm,换型时只需从人机界面调取预存的相应型号电池参数即可自动完成机头高度调整,方便快捷。

2.1.2.1抓盖升降组件

抓盖升降组件主要由升降气缸、升降导柱导套、立柱、抓盖模具等组成。抓盖模具在升降气缸的驱动下通过升降导柱导套平稳导向进行上升和下降。

2.1.2.2熔盖封合限位组件

熔盖封合限位组件由气缸、气缸固定座、滑块、封合限位杆、熔盖限位杆组成。固定在气缸固定座上的气缸推动滑块使熔盖限位杆和封合限位杆来回循环切换,完成熔盖限位和封合限位,熔盖和封合精度可达到+/-0.1mm。

2.1.2.3电池槽口四周夹紧定位组件

电池槽口四周夹紧定位组件是根据牵引蓄电池又窄又高的特点设计的定位夹紧机构,一改其它电池热封过程中夹紧定位电池中下部的方案,采用夹紧定位电池四周距离槽口10mm的位置,有效解决了电池变形、歪斜、槽、盖封合错位的问题,提高了封合质量和电池外观。电池槽口四周夹紧定位组件主要由夹紧气缸、夹紧板、夹紧导向导柱、换型调整螺杆等组成。四周夹紧气缸驱动四周夹紧板夹紧电池槽口,在夹紧导向导柱的配合下确保了电池夹紧不变形。另由于牵引蓄电池品种多,生产过程中换型频繁,特别设计了换型调整螺杆,换型时只需根据电池的宽度变化转动圆盘,选择对应型号的调整螺杆,即可快速换型。

2.1.3热板组件

热

1

板组件是牵引电池热封机的核心部件,为电池槽、盖热熔提供热源,采用6根单相220V电加热管并联加热主加热板,再由主加热板将温度传导给熔盖热板和熔槽热板,加热管均匀分布,热板表面温度均匀,温差在+/-2℃以内。热板组件由1.热板进退气缸、2.热板进退直线导轨、3.热板升降气缸、4.热板升降导柱、5.主加热板、6.电加热管、7. 熔盖热板、8. 熔槽热板等组成(如图2)。热封过程中,抓盖升降组件从电池槽体上抓取电池盖上升后,热板进退气缸驱动主加热板等部件沿着热板进退直线导轨方向前进到电池槽体正上方,热板升降气缸驱动主加热板等部件沿着热板升降导柱下降,使熔槽热板与电池槽口接触,热熔电池槽体,同时抓盖升降组件下降使电池盖与熔盖热板接触,热熔电池盖。热熔时间到,抓盖升降组件将热熔后的电池盖上升,热板升降气缸驱动主加热板等部件上升至初始位置,热板进退气缸驱动主加热板等部件退回到初始位置,此时抓盖升降组件再次下降,将电池盖压合在电池槽体上,完成电池槽、盖的封合。在以上主加热板等部件进退过程中,熔盖封合限位组件在熔盖限位杆和封合限位杆之间切换,控1

制热熔深度和封合深度,防止过熔过压影响外观质量和尺寸。

4

3

2

7

5

6

8

限位块

定位“十”字槽

为了缩短换型时间,如图2所示,在主加热板及熔槽、熔盖热板上均设计有对应的定位“十”字槽,通过限位块限位,达到快速更换熔槽、熔盖热板精准定位的效果。

2.1.4输送滚道

输送滚道采用塑料链板输送电池,输送平稳,同时输送滚道也作为热封工作平台。主要由进料阻挡组件、定位阻挡组件、输送减速机、下导向条、上导向条等组成(如图1)。第1只电池进入热封机后,进料阻挡组件阻挡第2只电池进入热封机,第1只电池到达热封位置后定位阻挡组件挡住电池,完成槽盖热封过程后,输送滚道送出第1只电池,同时进料阻挡组件放行第2只电池进入热封机,以此循环。由于牵引蓄电池又窄又高,容易输送过程中倾倒,设计了上、下两组导向条,其中上导向条可以根据电池高度调整导向高度,同时导向电池底部和中上部,使电池输送更加平稳。

2.2工作原理

2.2.1工作前的设备调整

通过人机界面调取相应规格的牵引蓄电池的热封程序,选择电池槽口四周夹紧定位组件换型调整螺杆,调整定位阻挡位置和导向宽度、高度。

2.2.2工作原理

热封机通过高温对电池盖及槽体本身进行一定量的热熔后,在热熔层未固化之前将两者牢固的粘合在一起。如图1、图2所示,电池由输送滚道输送进热封机,阻挡定位后,机头组件下降抓取电池盖上升,热板组件前进至电池正上方进行槽、盖热熔、封合,完成1只电池槽、盖热封过程。

应用效果

全自动牵引蓄电池热封机的设计成功,已应用于多个蓄电池生产企业,运行稳定可靠,极大的提升了牵引蓄电池的热封质量和效率。

参考文献

宋宪明 张云廉 《铅酸蓄电池专用设备》 冶金工业出版社 2000