长春中车轨道车辆有限公司 130052 长春市

摘 要 单元制动缸是盘型制动装置铁路客车的主要制动部件,结构复杂,其性能直接影响客车制动作用,对其检修工艺的不断研究、对其零部件在检修过程中所使用的防磕碰工装的不断优化将会是一个持续的过程。

关键词 盘形制动 转运一体化

1 简介

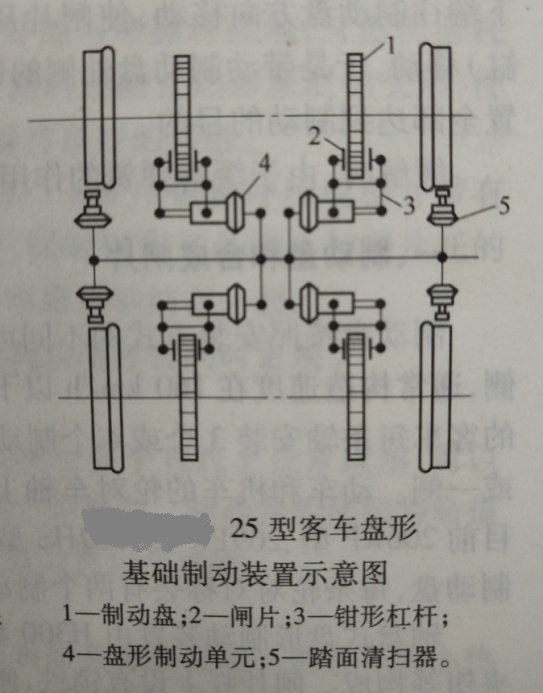

盘型制动装置结构紧凑,能够承受巨大的制动压力,在新型客车上得到了广泛应用,我国生产的快速客车都采用盘型制动装置,盘型制动基础制动的结构如图1所示。

图1 盘型制动结构图

基础制动装置采用盘型制动单元,其装置由制动缸内外侧杠杆7和8、杠杆吊座6、闸片托3和2、闸片1、闸片销5等部件组成。

2 性能特点

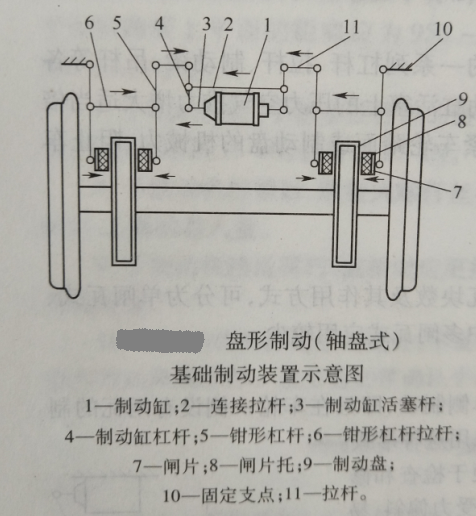

每根车轴上有两个制动盘,每个制动盘有一个盘形制动单元,以三点悬挂在构架横梁上的制动缸吊座上,两个闸片吊承受两块闸片切向力并将此力传递到转向架构架上,中间悬挂点有带梯形的螺杆,安装时转向架螺杆移动制动单元,可使两边的间隙比较均匀。每个转向架有4个制动缸,并有管系和制动缸连接。盘形制动基础制动装置的作用示意如图2所示(箭头表示制动时各拉杆的移动方向)。

图2 盘形制动作用示意图

制动时,制动缸活塞受到压力控制的作用推出活塞杆3,以制动缸杠杆4中部连接圆销为支点,拉动拉杆11向内侧移动,带动钳形杠杆5,使闸片8压紧制动盘。同时,带动了钳形杠杆6也向内侧移动,牵动制动盘外侧的钳形杠杆,使外侧压紧制动盘。在制动缸活塞杆推出时,同时带动连接拉杆2,也按箭头指示的方向移动,通过制动缸后杠杆的作用,使钳形杠杆下端制动盘方向移动,使闸片压紧制动盘;又由于带动钳形杠杆拉杆也向内侧(靠近制动缸)移动,于是带动制动盘外侧的钳形杠杆,使外侧闸片也压紧制动盘。这样就使整个制动装置全部达到制动的目的。

缓解时,由于缓解弹簧的作用,各拉杆和栏杆恢复原位,闸片离开制动盘。

3 单元制动缸检修工艺流程

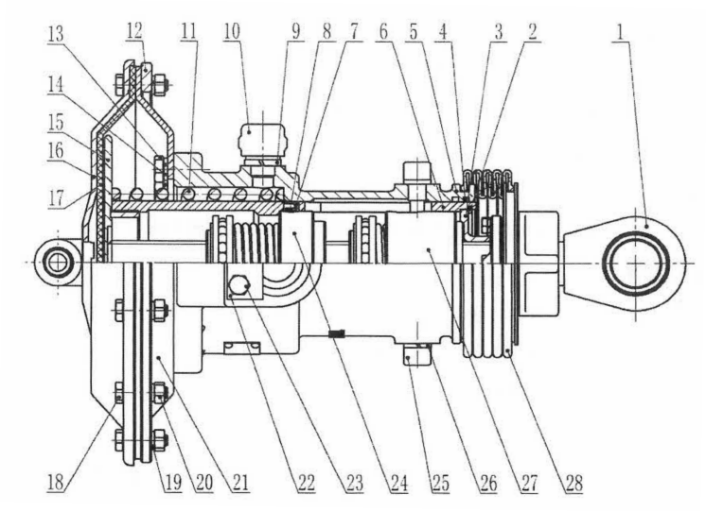

除锈→分解→清洗→检修→组装→试验→油漆(下图3为单元制动缸结构图)

图3 单元制动缸结构示意图

1-丝杠装配、2-孔用挡圈、3-止动铁、4-尼龙圈、5-缸体、6-活塞杆、7-弹簧销套、

8-弹簧、9-垫圈、10-排风堵、11-弹簧、12-加强环、13-螺栓M10×25、14-垫圈、

15-活塞、16-外侧缸盖、17-膜片、18-螺栓M8×30、19-垫圈、20-螺母M8、21-内侧缸盖、22-压板、23-螺栓M8×20、24-引导螺母装配、25-定位螺栓、26-垫圈、

27-调整螺母装配、28-波纹管

3.1 除锈

3.1.1 须对其外表面进行除锈处理,须对丝杠与前挡圈之间用防护套进行防护,对其排气孔处用防护扣盖进行防护。

3.1.2 喷砂除锈等级应达到Sa2级,表面锈垢、污垢等须彻底清除,露出金属本色。

3.2 分解

3.2.1 先拆解部件,后拆解零件,除过盈装配、铆接部件不分解外其余均须分解。

3.2.2 不同型号、规格单元制动缸拆卸后料件须单独存放,对各件细分解时及分解后均须采取保护措施防止磕碰。

3.3 清洗

3.3.1 采用非腐蚀性并具有防锈功能的介质,操作时应防止磕碰,清洗后用压缩空气吹扫干净。表面清洁度须达到①目视要求:零部件表面及沟角处不许存在肉眼可见的水分、灰尘、纤维物、浮锈等。②手感要求:零部件表面用手触摸时,不许有颗粒物存在。

3.4 检修

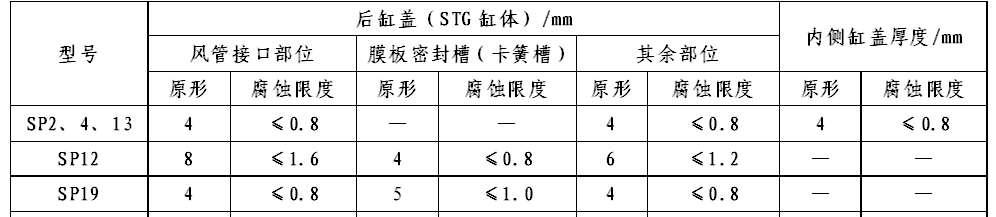

3.4.1 后缸盖、内侧缸盖、缸体及加强环

后缸盖、内侧缸盖腐蚀深度超过原设计厚度的20%时更新(限度见表1),缸盖及内侧缸盖螺栓安装孔边缘距离缸盖边缘距离小于2mm更新。缸盖、加强环压紧平面目视检测,翘曲变形时须调平,使用调平工装,调平压力为6.8MPa~7.2MPa,调平后,使用平台检查内侧缸盖压紧平面及加强环压紧平面的状态。将被测平面与检测平面贴合,将缸盖每隔45°分为8个扇形区域,按压缸盖任意2个对角45°扇形区域,无翘动现象;外侧缸盖翻边变形量未超过2mm时,打磨圆滑过渡;变形量超过2mm时,进行调修;翻边变形量不许影响橡胶膜板及内侧缸盖安装;翻边磕碰伤深度超过2mm时更新;深度未超过2mm时对磕碰处周边凸起、尖角、毛刺打磨。进行翻边调修时须使用调形工装。对翻边调修后,使用新内侧缸盖合格品检查外侧缸盖调修状态,内侧缸盖须能够完整装入外侧缸盖内且两缸盖各螺栓孔位置能够对正。加强环压紧平面及圆周面磕碰伤深度未超过2mm时对磕碰处周边凸起、尖角、毛刺打磨;压紧平面磕碰伤深度为2mm~3.5mm时焊修、圆周面磕碰深度为2mm~4mm时焊修,焊后对焊修处进行打磨,平面处打磨平整、圆弧处打磨圆滑过渡。

表1 缸盖检修限度

3.4.2 丝杠、调整螺母、引导螺母

丝杠、调整(引导)螺母的螺纹部分不许有磕碰,将调整(引导)螺母装在直立的丝杠上,螺母应自由旋转下移,无卡滞现象.

3.4.3 吊耳、活塞鼻子

吊耳和活塞鼻子/丝杠衬套磨耗大于0.5mm时更新,组装过盈量为0.004mm~0.068mm,更换衬套须用压力机均匀退卸及压装,衬套凸出或凹入基体表面不大于1mm。

3.5 组装

3.5.1 组装前各零件表面不许有目视可见的污垢、纤维物等。

3.5.2 各相对运动件均匀涂抹(0.15~0.20)kg89D型制动缸润滑脂,缸体、缸盖均匀涂抹润滑脂,避免过多或成块,组装前用风枪将排水口内影响排水的润滑脂处理干净,以防堵塞排水口。

3.5.3 组装后前、后调整螺母(引导螺母)在其座内或丝杠上转动灵活。

3.5.4 组装时螺栓须对角均匀紧固,紧固后,须涂打防松标记(20N·m~25N·m);组装内外侧缸盖时,各螺母均匀对角紧固后暂不施加力矩,使用压缩空气对单元缸反复充、排风3~5次后,对内外侧缸盖紧固件按要求施加力矩,橡胶膜板应在保质期内使用。

3.6 试验

将组装完好的单元制动缸放在试验台上,开启试验台进行试验,合格并转序。

3.7 油漆

组装、试验并油漆完毕后,在25℃~28℃室温环境下静置12h,对内外侧缸盖紧固力矩进行复检,力矩值在规定范围内后,涂打防松标记。

4 单元制动缸一体化工装设计

根据单元制动缸各零部件的重要程度、外形结构、作用原理以及检修组装工艺流程等设计并制作专用工装,该工装既具备储存功能,又具备运输功能,实现储运一体化。

4.1 缸体转运一体化工装设计

图4 缸体储运一体化工装 图5 工装批量使用情况

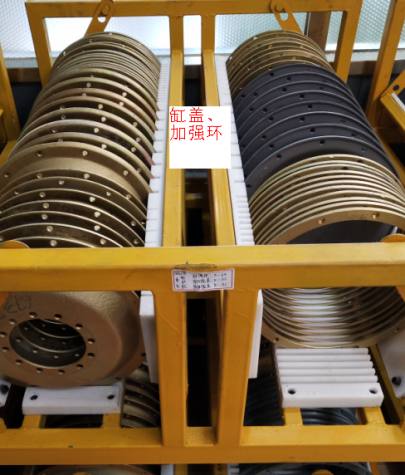

4.2 内外侧缸盖及加强环一体化工装设计

图6 内外侧缸盖、加强环一体化工装 图7 工装批量使用情况

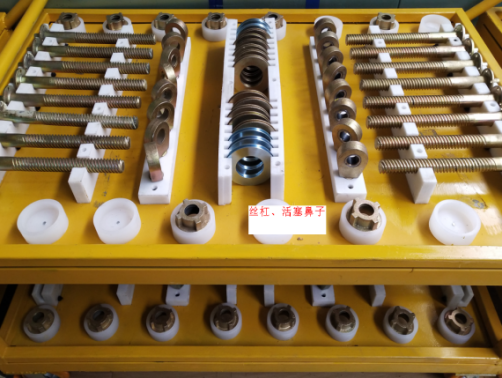

4.3 丝杠及活塞鼻子等配件一体化工装设计

图8 丝杠、活塞鼻子等配件一体化工装 图9 工装批量使用情况

4.4 调整/引导螺母一体化工装设计

图10 调整/引导螺母一体化工装 图11 工装批量使用情况

4.5 根据单元制动缸合格品的外形结构制作出专料专用的储运一体化工装

图12 单元缸合格品(成品)一体化 图13 工装批量使用情况

5 总结

铁路客车单元制动缸是制动系统的心脏部件,其性能直接决定客车的安全,对其检修工艺的不断研究、对其辅助工装的不断设计将对提升单元制动缸的实物质量具有正向促进作用。

参 考 文 献

1 张旺狮.车辆制动装置.北京:中国铁道出版社,2014