天津忠旺铝业有限公司 天津市 301700

摘要:以304钢为基础,分别加入质量分数为1.5%、2%、3%的Al,利用中频无芯感应电炉熔炼并浇入树脂砂型试样中,将熔炼制备的样切成金相试并对腐蚀性能测试。研究了Al质量分数为1.5%、2.0%、3.0%的不锈钢的抗晶间腐蚀性能。结果表明:Al质量分数为2%的合金具有最佳的抗晶间腐蚀性能。

关键词:铝元素、不锈钢、晶间腐蚀

引言

不锈钢是指一系列在空气、水和盐等溶液、酸、碱以及其他腐蚀介质中具有高度化学稳定性的合金钢的总称。在空气中或化学腐蚀介质中能够抵抗腐蚀的一种高合金钢,不锈钢是具有美观的表面和耐腐蚀性能好,不必经过镀色等表面处理,而发挥不锈钢所固有的表面性能,使用于多方面的钢铁的一种,通常称为不锈钢,其含铬量在12%-30%的铁基耐蚀合金。代表性能的有13铬钢,18-铬镍钢等高合金钢。

了解金属的腐蚀特点及提高不锈钢的耐蚀性是很重要的。因为金属的腐蚀是有害的,它会给国民经济造成巨大损失。钢生锈及高温的氧化,石油管道、化工设备、机械设备和船舶壳体的损坏都是与腐蚀有关的。据不完全统计,全世界因腐蚀而损坏的金属制品约占当年钢产量的10%。因此采取措施,更广泛的应用不锈钢代替普通钢,并提高不锈钢的耐蚀性对国民经济的发展有着十分重要意义。

1.不锈钢发展现状

关于不锈钢的最主要的研究和发展是集中在两个方面:(1) 改善钢的耐腐蚀性,其中对 18-8钢晶间腐烛问题的研究,不仅发展了钢种,提出了解决这个间题的工艺方法,还促进了有关不锈钢的钝化和腐蚀机理的研究;(2)发展高强度不锈钢(即沉淀硬化不锈钢),这种钢是二次大战后随着航空、航天和火箭技术的进展而发展起来的。其中半奥氏体沉淀硬化不锈钢具有优异的工艺性能(17-7PH 类),固溶处理后极易加工成形,且随后的强化热处理(时效处理)温度不高变形很小,在美国这种钢多用于航空结构,并已大量生产,各国也都有类似钢种投入使用。

不锈钢是一种特殊的材料,其优点是不生锈、耐蚀、耐热、易加工、易清洁、可回收以及全寿命周期成本低,同时又是一种绿色环保材料,可以广泛应用于工业生产及人们的日常生活。 随着科学技术的发展,不锈钢的品种和质量也在迅速发展。而随着不锈钢的应用的日益广泛,各国正在研究和开发更多的适应新要求的不锈钢品种。

2.铝在不锈钢中的作用

铝在钢中作用主要有两个方面:一是用作炼钢时的脱氧定氮剂,并且细化晶粒,阻抑低碳钢的时效,提高钢在低温下的韧性等。二是作为合金化元素加入钢中,提高钢的抗氧化性,改善钢的电、磁性能,提高渗氮钢的耐腐蚀和疲劳强度等[5]。我国铝资源极为丰富,可以在合金钢中大力推广铝的使用,特别是在不锈钢和耐热钢中,以提高钢的耐腐蚀性和抗高温氧化性。铝是铁素体形成元素,形成铁素体的能力是铬的2.5~3.0倍。在大多数不锈钢中,铝多作为脱氧剂残留于钢中,由于含铝夹杂物对点蚀的敏感性,一般不采用铝作为熔炼不锈钢的脱氧剂。作为合金元素,在各类不锈钢中的使用目的不同,其主要作用是时效强化和提高会火稳定性和增加二次硬化效应,同时铝还可以在不锈钢表面形成氧化铝钝化膜,起到抗腐蚀性和抗高温氧化性。

3.304不锈钢

304钢由于其耐腐蚀性、耐热性、低温强度、机械性能良好。深冲压,弯曲等常温加工性能较好,广泛应用于家庭用品(餐具类、热水器、橱柜、锅炉、室内管线、浴缸)、医疗器具、汽车配件、建材、食品工业、化学和农业等行业。

该系列钢含有足够的Cr、Ni元素,通过较高Ni元素获得稳定的奥氏体组织。这类钢的特点是在室温和低温下都具有良好的塑性和韧性、高的弹性模数、低的热导率、磁导率和电导率及良好的可焊接性能和耐腐蚀能力。不能通过热处理强化,但可以通过冷加工变形的方法,利用加工硬化作用提高它的强度。但由于它的硬度较低、耐磨性较差, 而使其工作寿命大大降低。采用传统渗氮工艺可以使奥氏体不锈钢表面形成富氮的化合物层,表面硬度提高到1000HV以上,但负面结果是导致了CrN相的析出,从而造成了材料抗蚀性的下降。而在奥氏体不锈钢中固溶一定浓度的氮既可以稳定奥氏体组织、提高强度,又可以提高耐腐蚀性能。

304不锈钢缺点是该系列不锈钢对晶间腐蚀及应力腐蚀比较敏感,需通过适当地合金添加剂及工艺措施进行消除。为获得特殊性能,可添加其它元素,如Si元素含量一般在1-3wt.%,可提高钢的抗氧化能力,甚至高达5wt.%可应用在特定环境中耐硝酸腐蚀。为提高层错能,节约Ni资源而添加Cu元素;为提高钢的切削性能而添加S元素; 为防止晶界贫Cr,产生晶间腐蚀而添加Ti、Nb等元素以稳定其组织;为提高抗点腐蚀能力,可添加2-4wt.%的Mo元素,这对促进固溶强化作用也是十分有利的。

4实验方案

4.1.用中频应电炉制备含Al为1.5%、2.0%、3.0%成份的合金试样。

4.1.1试验原材料及设备

304钢板、工业纯铝锭、树脂、石英砂、固化剂(对甲苯磺酸)、中频无芯感应炉、碱性醇基镁砂粉涂料、65%硝酸溶液、10×10×10试样、游标卡尺、分析天平(精确度1mg)、超声波清洗器、水磨砂纸、金相砂纸、回流冷凝管、250mL磨口锥形瓶、酒精灯等。

4.1.2合金试样制备

制样流程:合金配比设计-熔炼-浇铸试样-线切割制备金相试样-测腐蚀性能

在304钢中分别加入1.5 ~ 3 wt.%的Al,设计4种合金,具体化学成分见表1。

表1 试验合金的化学成分 (wt.%)

合金 | Al | Cr | Ni | Mn | Si | C | Fe |

1 | 0 | 18~20 | 8~11 | 2 | 1.0 | 0.08 | 余量 |

2 | 1.5 | 18~20 | 8~11 | 2 | 1.0 | 0.08 | 余量 |

3 | 2 | 18~20 | 8~11 | 2 | 1.0 | 0.08 | 余量 |

4 | 3 | 18~20 | 8~11 | 2 | 1.0 | 0.08 | 余量 |

4.2腐蚀试验过程

本实验采用失重法测试合金钢的抗腐蚀性能。

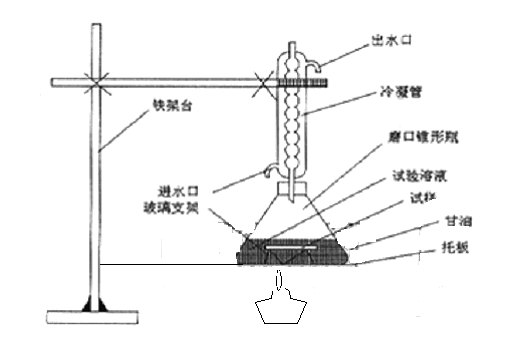

晶间腐蚀实验参照GB/T 4334.3-2000进行。将中频感应电炉熔炼好的合金铸锭试利用线切割加工成10mm×10mm×10mm的方形试样。随后进行敏化处理,敏化温度为650℃,保温1h,空冷;用600和1000号水磨砂纸打磨;再进行去污处理,然后用酒精棉擦拭,用电吹风吹干;用分析天平称重(精确到1mg),记下数据;用游标卡尺测量试样的尺寸并算出其表面积;将符合GT/626 的优级纯硝酸用蒸馏水或去离子水配制成(65.0士0.2)% (重量百分比) 的硝酸溶液。试样放在试验溶液中用玻璃支架保持于溶液中部。 溶液量按试样表面积计算,其量不少于20mL/cm2。每周期必须用新的试验溶液 ,每一个容器中只放一个试样。将65%硝酸溶液放入容量为1L带回流冷凝器的磨口锥形烧瓶中,上部接回流冷凝装置,下部用酒精灯加热、煮沸,每个周期腐蚀时间48h。实验结束后取出试样,在流水中用软刷子刷掉表面的腐蚀产物,干燥、称重。

计算每个试样每个周期的腐蚀率及所有周期结束后的平均值,以及两个试样最后腐蚀率的平均值。实验进行三个周期。实验装置如图1所示。以腐蚀率评定实验结果,腐蚀速率计算按(1)进行:

腐蚀速率=(m前-m后)/(S×t) (1)

式中: m前-实验前试样重量,g m后-实验后试样重量,g

S-试样总面积,m2 t-实验时间,h

图1 不锈钢65%硝酸腐蚀试验装置图

4.3实验结果分析讨论

图2晶间腐蚀速率与Al含量的关系曲线图。由图2可以看出含Al为0%到1.5wt%之间腐蚀速率基本不变,而1.5wt%到2.0wt%之间腐蚀速率略有升高,2.0wt%到3.0wt%之间腐蚀速率显著提高。

图2 不同Al含量的304合金的晶间腐蚀速率

304奥氏体不锈钢在酸性氧化性介质中形成的钝化膜主要是由Cr、Fe、Ni和O元素组成,钝化膜中的Cr是以Cr2O3,CrOOH或Cr(OH)3等多种形态存在,氢氧的存在,使合金元素有可能以结合水的形式存在于钝化膜的表层,氢氧的结合可以组成以氢键相结合的交联溶胶式结构,提高了膜的再钝化能力,其过程是,当钝化膜表面层由于某种原因溶解破坏,金属离子从内部迁移到膜表面易与周围的结合水形成金属氢氧化合物,即新膜的生成,从而抑制了金属离子的继续溶解,阻止了膜的破坏。加入铝元素后,铝元素可以生成Al2O3保护膜,优于Cr2O3保护膜并且更容易生成。致密的Al2O3保护膜有助提高304钢的腐蚀性能,减缓了腐蚀速率。

由于铝的加入基体组织发生改变,当铝含量低于2%时,奥氏体向铁素体转变的量较少,虽然铁素体对晶间腐蚀比较敏感,但是铝元素可以生成Al2O3保护膜,优于Cr2O3保护膜并且更容易生成。致密的Al2O3保护膜有助提高304钢的腐蚀性能,减缓了腐蚀速率,这就是合金抗腐蚀性在铝含量低于2%时基本不变的原因。当铝元素加入量大于2%,基体相由奥氏体相大量转变为铁素体相,由于铁素体对晶间腐蚀比较敏感,故随着铁素体量的增加合金的抗晶间腐蚀性略有下降,当含铝量为3wt.%时,基体全部转变为铁素体相,所以合金在此含铝量时抗晶间腐蚀性能最差。

5.结论

通过对含铝304合金抗晶间腐蚀性能的研究表明,当Al含量小于1.5wt%时抗晶间腐蚀基本不变;当铝元素加入量大于2wt%时,基体相由奥氏体相大量转变为铁素体相,由于铁素体对晶间腐蚀比较敏感,故随着铁素体量的增加合金的抗晶间腐蚀性略有下降;当含铝量为3wt.%时,基体全部转变为铁素体相,所以合金在此含铝量时抗晶间腐蚀性能最差。

参考文献:

[1] 陈礼斌,高永春.不锈钢技术及其发展[J].河北冶金,2011,3:5—12.

[2] 严彪.不锈钢手册[M],北京,化学工业出版社, 2009.

[3]赵昌盛,孙桂良,闵令平等.不锈钢的应用及热处理[M].北京:机械工业出版社,2010.3:1-2.

[4] 耿炳玺.中国不锈钢的现状和发展[J].特殊钢,1999,20(1):34-37.

[5]戴起勋.金属材料学[M].北京:化学工业出版社,2005,6

[6]罗宏,龚敏.奥氏体不锈钢的晶间腐蚀[J]. 腐蚀科学与防护技术,2006, 18(5): 357-360

[7]秦丽雁,张寿禄,宋诗哲.典型奥氏体不锈钢晶间腐蚀敏化温度的研究[J].中国腐蚀与防护学报,2007, 26(1): 1-5

[8]金维松, 郎宇平, 宋凡, 等. EPR法评论奥氏体不锈钢晶间腐蚀敏感性的研究[J]. 中国腐蚀与防护学报, 2007, 27(1): 54-59

[9]张述林, 李敏娇, 王晓波, 等. 18-8奥氏体不锈钢的晶间腐蚀[J]. 中国腐蚀与防护学报, 2007, 27(2): 124-128