( 安徽中烟工业有限责任公司蚌埠卷烟厂 , 安徽省蚌埠市 , 233000 )

摘要:为解决制丝线原料配方高架库夹包机夹紧检测装置检测准确率低,导致夹包机故障率高、耗费人力和能耗多等问题,设计了新型的夹包机夹紧检测装置。改进后,夹紧检测准确率可达到100%,故障停机率从1.45%降低至0.036%,操作人员也由6人减少为3人,提高了生产运行的稳定性。按相关的计算方法,全年可节省各项成本约74.31万元。

关键词:制丝线;原料配方高架库;夹包机;夹紧检测装置

1 问题分析及优化思路

我厂烟包夹紧检测装置采用挡板旋转式烟包夹紧检测装置,主要包括可旋转挡板和行程开关部件。其工作原理:当夹臂夹紧烟包时,旋转式挡板与烟包侧面接触,挡板压缩行程开关触发夹紧信号,当夹臂放松时,弹簧的弹力会使挡板恢复原状。在实际使用过程中,因机械式行程开关存在检测死区、易损坏、行程槽内固定螺丝松动、支持杆与支持架摩擦力大、旋转挡板易损害及弹簧容易变形等问题,造成夹紧检测故障频发。高架库故障停机率达到平均1.45%,远高于车间的平均故障停机率(0.04%),高架库三个班共需要6名操作人员,夹紧检测故障造成的叶片线断流率占83.81%。

根据夹包机的现场实际情况,提出新的夹紧检测装置的设计思路如下:

(1)选用电感式接近开关取代行程开关,消除原装置的设计缺陷,

(2)重新设计检测挡板及其连接铰链,保证挡板稳定工作;

(3)选用电感式接近开关适合的检测片,提高检测准确率。

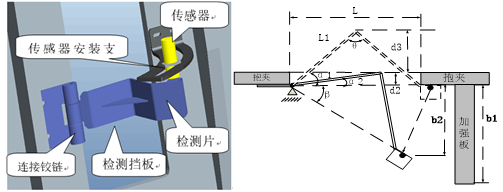

图1 夹紧检测装置优化设计及传感器支架和挡板示意图

2 装置设计

2.1 传感器选择及其支架和挡板设计

传感器采用我们车间常用的电感式接近开关,支架尺寸需便于安装,且部分参照原装支架,根据中心原则来设置支架的安装高度。现场测量夹包机抱夹上的加强板宽度b1=80mm,原装支架宽度d=30mm,开孔宽度20mm,厚度1mm,安装孔径6mm。

接近开关检测距离为5mm,长度为36mm,取支架安装高度距检测片为△d=5+36/2=23mm;检测档板上检测点摆动轨迹为以抱夹上开口的一侧为支点,以开口距离和支架宽度的一半之和为半径的圆弧,则半径为r =( L+1/2支架宽度)=161mm,且支架圆弧部分的垂直长度,b1≤ b3=80mm。选择支架垂直伸出距离为b3=80mm,确保检测区域覆盖到最大距离,则sinα2=b3/L=80/161=0.497,则α2≈29.8°,支架延伸弧长L弧 =( L+1/2支架宽度)*Ω*29.8/180=161*3.14*29.8/180 ≈84mm;

为保证支架本身强度,支架开孔到边缘处保留6mm,则计算出支架开槽弧度延伸到,L槽=84-6=78mm。设计检测挡板尺寸,挡板与铰链宽度相同取50mm,保证挡板不与烟包刮蹭,检测点转动不宜超出加强板的范围,且转动稳定。

抱夹厚度d2=12mm;抱夹上开口宽度L=146mm;烟包与抱夹之间距离d1=65mm;加强板伸出距离b1=80mm;为满足挡板转动的要求,则有以下关系式:d3≤d1,β=α1-α2,b2 =(L+1/2支架宽度)*tanβ≤b1。

从而确定d3≤33mm,小组根据实际情况研究讨论,为保证转动距离显著,挡板伸出距离不宜过小,所以选取d3 = 33mm。

根据勾股定理,三角形腰长L1 = 83mm,tanθ/2=70/45=1.56,查表得出θ=57.5°*2=115°。

2.3 检测片尺寸及接近开关安装参数的确定

传感器安装距离、传感器与检测片高度差和检测档板的检测片形状,三个参数直接影响夹紧检测装置的检测准确性,所以小组通过正交实验法来确定三个参数。三个参数的位级如下:

A:传感器安装距离,位级1-62mm,位级2-65mm,位级3-67mm;

B:传感器与检测片高度差,位级1-2mm,位级2-3mm,位级3-4mm;

C:检测片尺寸(正方形边长),位级1-12mm,位级2-16mm,位级3-20mm。

开展正交实验,每种情况测试100次,考核夹包机夹紧检测的正确率,设计3因素3水平的正交试验。最终确定了最佳方案为A2B2C3,即检测片与抱夹的安装距离为65mm,传感器与检测片高度差为3mm,检测片尺寸20mm*20mm正方形,此时夹紧检测正确率最高,达到100%,为最佳方案。

2.4 装置的安装

新的夹紧检测装置设计完成后,即进行制作、安装和测试。将接近开关的信号线接入PLC的输入点I23.5,参与到设备运行动作的控制中,将检测挡板、传感器支架和传感器安装到夹包机的抱夹上。夹紧检测装置安装完成后,进行试运行,测试整体运行情况。小组统计3个月的数据,调查分析3个月内夹紧检测装置的检测有效率,见下表,从而确定了检测有效率达到100%,达到理想状态。

3 应用效果

小组调查了3个月期间高架库故障停机率和夹紧检测故障次数,并以天为单位进行统计,如下表所示:

表1 高架库故障停机率汇总表

时间 | 故障停机时间(小时) | 生产运行时间(小时) | 故障停机率(%) |

第一个月 | 0.13 | 356 | 0.037% |

第二个月 | 0.15 | 415 | 0.036% |

第三个月 | 0.15 | 423 | 0.035% |

平均故障停机时间 | 0.143 小时/月 | ||

平均故障停机率(%) | 0.036% | ||

4 结论

项目的开展,优化了原料配方高架库夹包机夹紧检测装置,提高了夹紧检测有效率,显著降低了高架库的故障停机率。此外,还优化了劳动力组合,原料配方高架的操作人员总数由6人减少到了3人,并节约了生产线的能耗,产生了可观的经济效益,合计为74.31万元。

参考文献

[1] 苏雅钟.关于几种夹抱机烟包夹紧检测装置的探索[J].河南科技.2013年19期.99页-99页.

[2] 李四新,刘华阳.烟包夹包机夹包检测装置改进[J].设备管理与维修.2016年11期. 59页-61页.

作者简介:徐鹏,1987--,男,汉,籍贯:安徽枞阳,学历:本科,单位:安徽中烟工业有限责任公司蚌埠卷烟厂,研究方向:设备管理、安全管理,单位所在省市及邮编:安徽省蚌埠市,233000

3