中航工程集成设备有限公司 北京 102206

摘要:对辊底式淬火炉传动系统的结构和功能进行了分析及说明、提出了驱动功率的计算方法和基本公式。

关键词:辊底式淬火炉、传动系统、驱动功率

在进入21世纪以来,全球轻工制造业发展对铝合金板材的需求越来越大[1]。随着工业发展、环境保护和节能的要求,铝合金板材正在越来越广泛地应用于航空航天、轨道交通、军工、船舶等国防工业及民用领域。

铝合金辊底式淬火炉主要用于2xxx、6xxx、7xxx系高端铝合金板材的固溶淬火热处理。经热处理强化后的铝合金能达到更高的强度,具有更好的成型性、导热性、耐腐性和耐磨性。辊底式淬火炉加热速度快、保温时间短、生产效率高,能满足高品质要求的处理工艺。该炉型属于高端热处理设备,拥有全线高度自动化、优异的板材淬火质量和品质、先进的材料热处理工艺等诸多优势。

设备组成

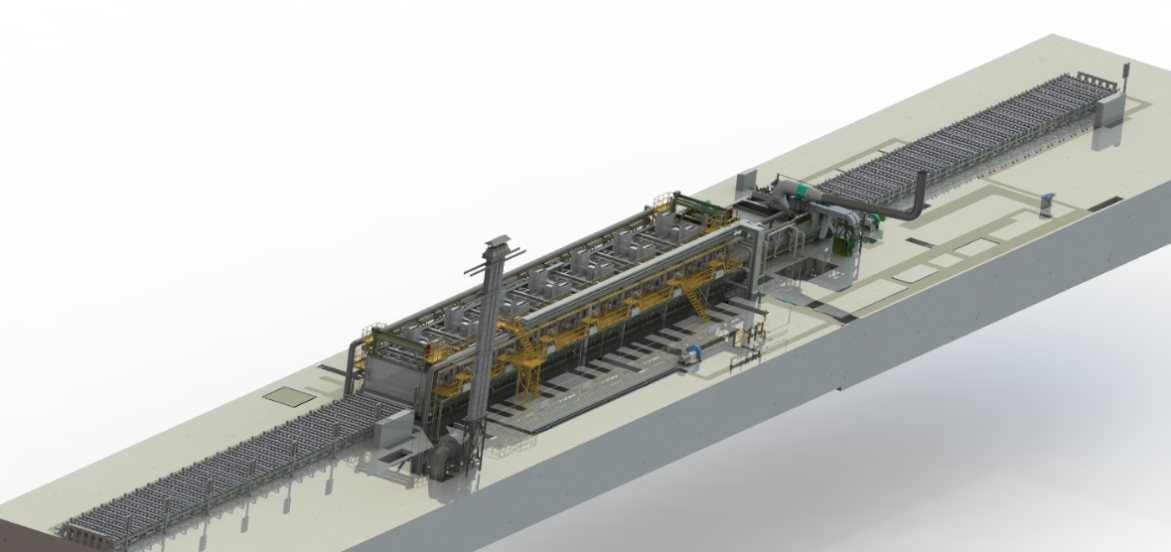

辊底式淬火炉生产线包括装料段、辊底炉段、淬火段、出料段、控制系统等组成。

图1 辊底式淬火炉

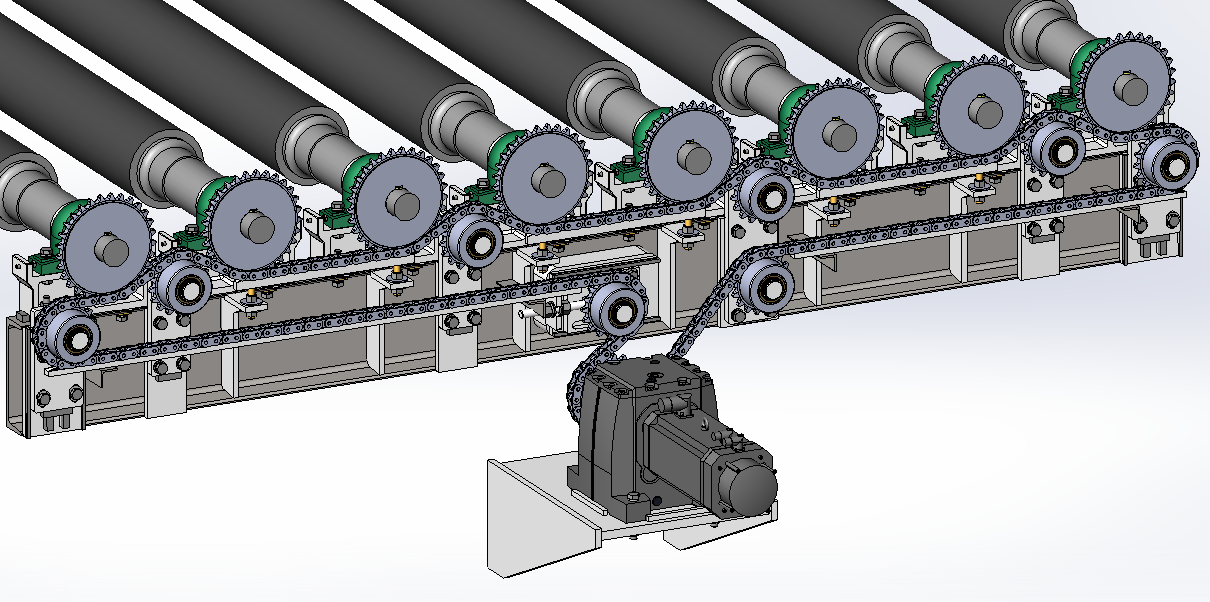

传动系统是由全线各段不同的传动组构成,每个传动组由若干辊子、链轮链条组、电机构成。一般来说一个传动组由一个电机通过一套链轮链条组驱动若干辊子。

图2 辊底式淬火炉传动系统

图3 辊底式淬火炉传动系统传动组

工艺流程

辊底式淬火炉的主要工艺流程为:采用真空吸盘吊具将板材放置在装料段上并由装料段的传动辊道送入炉体加热区,根据设定的热处理工艺将板材加热到设定温度后保温。保温结束后,由炉体段的传动辊道在规定的淬火转移时间内将板材送入淬火段,板材在淬火段通过淬火段的喷淋系统进行淬火,淬火完成后由淬火段的喷吹系统将板材吹干,待板材干燥后由传动辊道将板材送入出料段。出料段的传动辊道将板材移动到特定位置后由真空吸盘吊具将板材移走。整个过程实现自动化控制。

传动系统驱动功率计算

设一个传动组全长L(m),由1台电机驱动n个辊子,辊道最大载重q(kg/m),单根辊重m(kg),单根辊转动惯量J(kg·m2),辊道外径为D(m),辊道轴承处外径为d(m),链轮传动组总传动比i,辊道最大输送速度V(m/s),启动时间t。

正常运行所需功率

正常运行时为匀速运行,电机克服辊子与钢板的滚动摩阻及轴承摩阻之和。且辊子轴承处旋转角速度与辊道本身的旋转角速度相同[2],故有:

M板 — 辊子与板材的摩擦力矩(N·m)

M轴承 — 轴承摩擦力矩(N·m)

ω辊 — 辊子转速(rad/s),ω辊=V/(D/2)

η链 — 链传动效率,0.96[3]

在正常运行的情况下,板材在辊子上的运动属于滚动[2],故有:

M板=m板×g×μ板材×D/2(2)

m板 — 在1个传动组内板材的质量(kg),m板=L×q

μ板材 — 板材与辊道的滚动摩擦系数

M轴承=(m板+m×n)×g×μ轴承×d/2(3)

μ轴承 — 轴承的摩擦系数

最大所需功率

一般来说传动辊道在满载启动时所需的功率最大,这个时候电机除了要克服正常稳定输送时的辊子摩擦阻力外,还要克服辊子旋转的惯性阻力矩,板材的惯性阻力矩,以及链条链轮等的惯性阻力,一般克服链条链轮的惯性阻力所需功率较小[2],在此省略不计。在恒转矩启动的情况下,最大功率点在启动结束的瞬间。

3.2.1 克服辊子旋转的惯性阻力矩瞬时最大功率P1

P1(W)=n×J×ω辊2/t(4)

ω辊 — 辊子转速(rad/s),ω辊=V/(D/2)

3.2.2 克服板材的惯性阻力矩瞬时最大功率P2

P2(W)=m板*V 2/t(5)

m板 — 在1个传动组内板材的质量(kg),m板=L×q

3.2.3 最大所需功率P总

P总(W)=(P1 +P2 +P正常)/η链(6)

η链 — 链传动效率,0.96[3]

3.2.4 校核电机驱动功率

一般来说传动辊道的启动时间都比较短,小于电机的最大过载时间,所以最大驱动功率一般依靠电机的过载能力来提供。

P总≤P额×Ψ-P’(7)

P额 — 电机额定功率(W)

Ψ — 电机过载系数,由电机自身决定

P’— 电机启动过程中,电机轴及减速机轴消耗的功率(需查询电机样本进行计算,本文不做赘述)

总结

本文提出了辊底式淬火炉传动系统驱动功率的计算方法,正常运行的辊道的驱动功率主要消耗在辊道与工件及传动系统自身的摩擦。辊道最大的驱动功率在启动结束的瞬间,此时功率除了消耗在整个传动系统的摩擦阻力外,还消耗在板材、辊道及链轮链条系统的惯性阻力上。

参考文献

[1]许志义,中厚板辊式淬火过程换热研究[D],燕山大学,2014.

[2]文小炎、史良蟾,辊子输送机的驱动功率计算,汽车科技,1997,140(5)

[3]成大先,机械设计手册,北京:化学工业出版社,2016.