中铁五局集团有限公司 湖南省长沙市 410000

摘 要 在长轨精调及静态验收过程中,往往会发现渡线道岔岔区轨道几何状态超标无法精调,造成岔区无砟道床返工,因此高铁车站两端渡线道岔长岔区连续、快速浇筑对减少施工误差,保证轨道几何显得尤为重要。本技术利用两台混凝土汽车输送泵同时浇筑;浇筑总长度275m(其中岔区长度155m、两端无砟轨道搭接段120m),浇筑方量335方,4小时内浇筑完成;渡线道岔岔区形成四个无砟道床浇筑面平行施工,渡线道岔岔区道床施工完成后,分两个工作面浇筑双块式无砟轨道搭接段道床。

关 键 词 高速渡线道岔 轨道几何 连续快速浇筑混凝土

1 背景技术

轨道工程技术为高速铁路核心建造技术之一,而长枕埋入式高速无砟渡线道岔施工技术为高铁轨道工程中的施工难点,目前高速无砟渡线道岔多采用单组道岔浇筑。但在长轨精调及静态验收过程中,往往会发现岔区轨道几何状态超标无法精调,造成岔区无砟道床返工,因此连续、快速浇筑对减少渡线道岔施工误差,保证轨道几何显得尤为重要。例如中国专利CN101215812B所公开的道岔施工方法,其道床浇筑方法是从一端逐段浇筑到另一端,由于是每个轨枕盒逐个浇筑,容易出现几何状态超标,需要在浇筑过程安排专人负责进行检查,发现变形要马上停止浇筑进行测量检查和修复,即使不出现问题,浇筑时间也在6-8小时。高速渡线道岔岔区无砟道床浇筑方量大、纵向距离长、浇筑时间短。

2 技术领域

本技术属于高速铁路轨道工程施工技术领域,具体涉及一种长枕埋入式高速渡线道岔岔区道床施工浇筑方法。

先施工高速渡线道岔岔区及岔前、岔后无砟轨道搭接段道床,两端预留双块式无砟轨道后施工:即以“预留段双块式无砟道床来顺接岔区无砟道床”来解决岔区轨道几何状态超标无法精调的问题,利用混凝土汽车输送泵半径大、浇筑灵活的优点解决长枕埋入式高速渡线道岔浇筑过程中的物流组织难题。利用两台混凝土汽车输送泵同时浇筑解决两组长枕埋入式高速渡线道岔岔区道床及岔前、岔后双块式无砟轨道长搭接段大体积混凝土连续、短时间内完成浇筑的难题。具有以下优点:

(1) 确保轨道几何状态:保证岔区轨道几何状态与岔前、岔后无砟轨道搭接段、预留段轨道几何状态有效的顺接;在4h内浇筑完成,防止施工放样精调测量就位的岔区轨排轨道几何状态因环境温度的变化而超标。

(2) 连续浇筑道床,能有效保证渡线道岔岔区道床钢筋砼结构的纵向及竖向的整体性、连续性,有效保证施工质量有效解决了渡线道岔岔区道床混凝土浇筑过程中的物流组织。

(3) 道床混凝土施工组织更有序,道床混凝土浇筑灵活,浇筑速度快以保证连续浇筑。

4 施工方案

利用两台混凝土汽车输送泵同时浇筑;浇筑总长度275m(其中岔区长度155m、两端无砟轨道搭接段120m),浇筑方量335方,4小时内浇筑完成;渡线道岔岔区形成四个无砟道床浇筑面平行施工,渡线道岔岔区道床施工完成后,分两个工作面浇筑双块式无砟轨道搭接段道床。

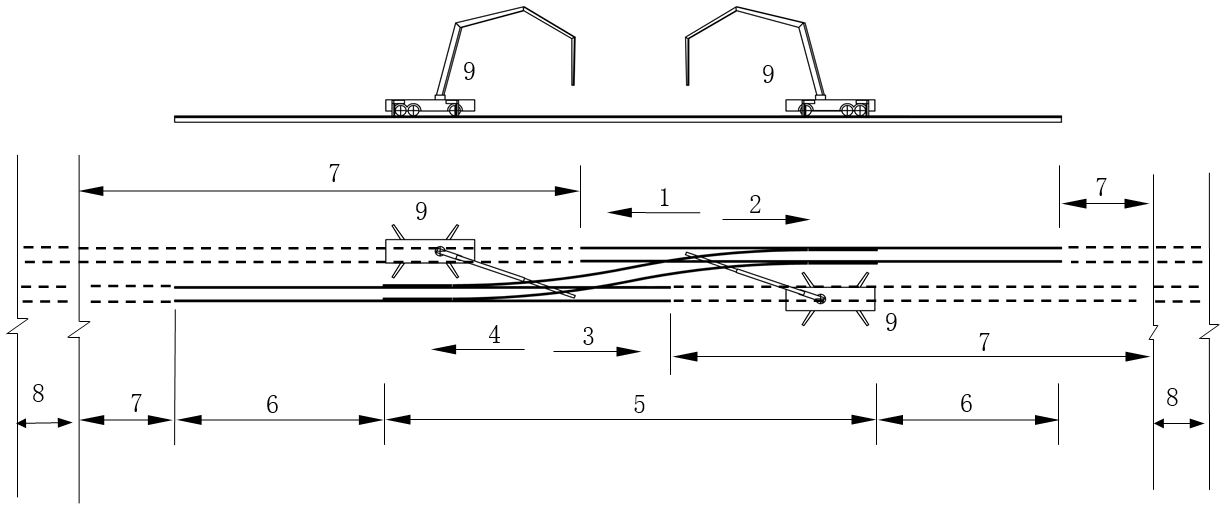

(1) 将待浇筑道岔段线路从渡线起向两边分为渡线段(5)、搭接段(6)、顺接段(7)和预留段(8),浇筑渡线段(5)的道床时,在两条线路上各配置一组浇筑设备(9),同时从每条线路的岔点开始向线路的延伸方向浇筑。

(2) 道床的浇筑顺序为: 渡线段(5)-搭接段(6)-预留段(8)-顺接段(7)。

(3) 渡线段(5)为长枕埋入式高速无砟渡线道岔,搭接段(6)、顺接段(7)和预留段(8)为双块式无砟轨道。

(4) 在四个小时内完成浇筑。

(5) 搭接段(6)浇筑完成后,复测轨道几何,分析短波平顺性。

(6) 采用轨道几何状态测量仪进行复测,按照间隔二根轨枕采集一组数据的方式,即每三根轨枕复测一次左、右轨的高程与平面,进行短波分析。

图中,1-浇筑方向1,2-浇筑方向2,3-浇筑方向3,4-浇筑方向4,5-渡线段,为两组长枕埋入式渡线道岔道床,6-搭接段,为双块式无砟轨道搭接段道床,7-顺接段,为双块式无砟轨道顺接段,8-预留段,用于连接区间正线、或站线的双块式无砟轨道道床,9-浇筑设备,为混凝土汽车输送泵。

图5.1 施工工平面、立面示意图

6 浇筑步骤

一种两组长枕埋入式渡线道岔道床施工组合结构及浇筑方法,利用两台浇筑设备9-混凝土汽车输送泵同时浇筑,浇筑总长度275m,其中渡线段5-两组长枕埋入式渡线道岔道床长155m,渡线段5两端的搭接段6-双块式无砟轨道搭接段道床长120m,浇筑方量335方,4小时内浇筑完成,形成四个浇筑面平行施工,每个浇筑面形成流水施工,混凝土入模温度不应低于5℃;当工地昼夜平均温度高于30℃时,应采取夏季施工措施,混凝土入模时温度不宜超过30℃。该方法具体包括以下步骤:

(1) 对渡线段5和搭接段6的轨道几何状态精调放样。

(2) 将两组浇筑设备9运输就位,两台混凝土汽车输送泵行驶至每条线路的岔点处,进行设备调式。

(3) 渡线段道床混凝土浇筑:两台混凝土汽车输送泵分别从两个岔心往线路延伸方向浇筑混凝土,同时向浇筑方向1、浇筑方向2、浇筑方向3、浇筑方向4四个方向以及中间的渡线延伸方向共六个方向同时浇筑。

(4) 渡线段5浇筑完毕后,继续浇筑搭接段6的道床,两台浇筑设备9分两个工作面浇筑。

(5) 轨道几何状态复测,浇筑完成后立即复测轨道几何:利用高精度的轨道几何状态测量仪按照间隔二根轨枕采集一组数据的方式进行复测,即每三根轨枕复测一次左、右轨的高程与平面,进行短波平顺性分析,发现问题立即整改。

(6) 浇筑两端预留段8,预留段8和区间正线连接。

7)预留段8浇筑完成后浇筑顺接段7,顺接段7长度大概800米左右。

7 施工工艺流程

施工作业面利用两台汽车泵连续供应混凝土,施工面上形成四个岔区无砟道床浇筑面平行施工,每个浇筑面分混凝土入模、振捣、收排水坡、收面、养护、复测等工序形成流水施工,如图5.1所示。

图5.1 施工工艺流程图

8 施工要点

8.1作业面划分

从岔心往两端浇筑混凝土,分四个浇筑作业面进行道床砼浇筑。每个工作面配15人(混凝土工10人,收面5人)。

8.2汽车泵就位

浇筑道床砼前,两台汽车泵分别在大、小里程待浇筑岔区道床旁就位。

泵车就位地点应平坦坚实,周围无障碍物,不得停放在斜坡上。泵车就位后,应支起支腿并保持机身的水平和稳定。当用布料杆送料时,机身倾斜度不得大于。泵车就位后,泵车应显示停车灯,避免碰撞。

8.3岔区道床混凝土浇筑

混凝土入模温度不应低于5℃;当工地昼夜平均温度高于30℃时,应采取夏季施工措施,混凝土入模时温度不宜超过30℃。

8.3.1 砼浇筑前检查

(1) 道岔二次精细调整到位后,必须在12小时内完成混凝土浇筑,若12内未浇筑混凝土的必须重新采集数据并调整道岔。

(2) 精调完成后在道岔四周用警戒绳隔离,防止人员踩踏和设备碰撞。

(3) 道岔区域外检查竖向调节器和道岔区域内定位调节螺栓丝杆塑料套管是否完好,如破损用胶带封好。

(4) 进行模板(特别是转辙机坑)、钢筋保护层、接地端子进行检测确保尺寸,保证后期使用。

(5) 混凝土泵送、捣固设备的工前检查,确保混凝土浇筑施工顺利进行。

(6) 工电配合,检查预留转辙机和电务设备安装位置。

(7) 混凝土浇筑前必须要确认伸缩缝传力杆安装水平,无翘起,平行直股中线无歪斜。

(8) 清理岔区杂物后洒水湿润混凝土底座及轨枕,以利于界面结合。

(9) 在校准了道岔轨道之后,用彩条布或薄膜覆盖道岔全部钢轨和扣件,以免浇筑道床混凝土时污染。

8.3.2 混凝土运输

(1) 采用混凝土搅拌运输车运送混凝土时,运输过程中宜以 2r/min~4r/min 的转速搅动;当搅拌运输车到达浇筑现场时,应高速旋转 20s~30s 后再将混 凝土拌和物喂入泵车受料斗或混凝土料斗中。

(2) 为了避免日晒、雨淋和寒冷气候对混凝土质量的影响,防止局部混凝土温度升高(夏季)或受冻(冬季),需要时应对运输容器采取遮盖或保温 隔热措施。

(3) 混凝土的运输时间不可超过混凝土初凝时间的1/2。

8.3.3 混凝土浇筑

(1) 混凝土浇筑前完成所有的准备工作,并经监理确认合格后方可进行混凝土施工。

(2) 在浇筑道床板前每车混凝土拌和物必须检查温度、含气量及坍落度(含气量2.0%~4.0%;塌落度160mm~200mm),检测不合格时混凝土不得使用。

(3) 利用混凝土汽车输送泵直接泵送混凝土至道床板浇筑面。

(4) 道床板混凝土按一次灌注完成组织施工,灌注由道岔一端向另一端进行,由一个枕木空浇筑完成后且下一空的混凝土已经冒出枕木底,再浇筑下一空,混凝土应一次连续灌注。

(5) 混凝土灌注过程中,保证振捣密实的同时,随时检查道岔轨排的固定装置、防止移位。

(6) 在直股上混凝土浇筑必须在钢轨中心,让混凝土流至轨枕下及两侧后,两侧仅须填加必要的混凝土达到同一高程面。

(7) 混凝土入模后,插入振动棒振捣。同一个断面采用2~4台50振动棒平行向前推进,振动棒必须作垂直运动,间距不可超过600mm,对岔枕底部、转辙机基坑位置应加强捣固,也不可过振,尤其是在轨枕下方。后跟2台30振动棒对轨枕周边、模板拐角等部位进行细致补振。不可将振动头接触模板、定位螺栓和侧向支撑装置及管线等。

(8) 道床板混凝土表面以人工抹平,确保道床板及转辙机基坑的顶面高程、平整度和排水坡度符合设计要求。

(9) 在混凝土浇筑过程中,任何明显影响轨道线形的轨道临时支撑移动,例如临时支撑被重设备撞击断裂,则混凝土浇筑必须马上停止,立即进行测量检查。

(10) 道床板表面向线路外侧设0.5%的横坡,转辙机坑表面向线路外侧设1%的横坡。道岔直股的外侧钢轨轨下轨枕顶面高出道床面20mm。高程控制采用由枕木面向下计算高度制作卡具来控制,采用长抹子找平,铁抹子抹光。

(11) 收面。第一次收面抹大面,以轨枕面向下值为混凝土面控制收面高度,排水坡为0.5%。收大面时尽量用木抹子拍打混凝土面,使石子下沉,提浆。收大面的标准为平整,不留抹子印,岔枕四周及混凝土边沿线性良好。第二次收面为压光,对第一次收面不到位的地方进行修饰性。要求收面完后没有麻面,抹子印,表面光洁。收面次数以保证混凝土外观质量为准。

(12) 应保持连续泵送混凝土,必要时可降低泵送速度以维持泵送的连续性。如停泵时间超过15min,应每隔 4min~5min 开泵一次,正转和反转两个冲程,同时开动料斗搅拌器,防止料斗中混凝土离析。如停泵超过 45min 或混凝土出现离析现象时,宜将管中混凝土清除,并清洗泵机。

8.3.4 养生、清理、拆除模板

(1) 混凝土浇筑后,应及时覆盖和洒水养护,洒水次数应能保持混凝土的湿润状态。混凝土保温保湿养护期限符合表9要求。在道床板混凝土养生期间,施工区严格封闭,严禁行人车辆通过。

(2) 道床板混凝土初凝后,松动竖向精调螺栓1/4-1/2圈,解开夹板螺栓,松开转辙器、辙叉心和护轮轨枕木连接螺栓、导曲线钢轨和基本轨扣件螺栓,释放钢轨温度应力,以防止钢轨与混凝土的温差变形不一致而造成混凝土开裂。

(3) 混凝土终凝以后拆除其它临时支撑及模板,将定位螺杆移除,清理调整螺杆并上模板油。

(4) 模板拆除时不应在混凝土上着力,防止损伤混凝土边角。

(5) 定位螺杆移除后所留下的螺杆孔,用试验室配制的无收缩砂浆进行填充。

(6) 道床混凝土未达到设计强度75%之前,严禁在道床上行车和碰撞轨道部件。

(7) 道床板混凝土浇筑完成且养护期满后,尽量选择轨温在设计锁定轨温范围内的合适时机,重新安装和复紧道岔扣件,消除道岔内部缺陷。

8.4道岔前后过渡段施工

(1) 道岔前后双块式轨枕过渡段道床板应与岔区长枕埋入式无砟轨道一并浇筑混凝土。

(2) 过渡段道床板施工前,加强与无砟道岔和区间(或站线)无砟轨道的复测、联测工作,消除其偏差,在过渡段内调整好轨道的平顺,使轨道几何尺寸和平面位置偏差满足有关规范要求。

8.5轨道几何状态复测

岔区及搭接段混凝土浇筑完成后立即复测轨道几何:利用高精度的轨道几何状态测量仪按照间隔二根轨枕采集一组数据的方式进行复测,即每三根轨枕复测一次左、右轨的高程与平面,进行短波平顺性分析,发现问题立即整改。

9 结语

(1) 本技术保证了无砟轨道钢筋混凝土结构的连续性、整体性;大大减小了施工误差,确保了轨道几何。

(2) 按照先施工高速无砟道岔岔区道床,两端预留双块式无砟轨道,每预留段长800m:即以“预留段双块式无砟道床来顺接岔区无砟道床”,使轨道几何满足高速铁路轨道验收标准要求,减少精调调整件用量,确保轨道的高平顺性。

(3) 岔区及搭接段混凝土浇筑完成后立即复测轨道几何,分析短波平顺性:利用高精度的轨道几何状态测量仪按照间隔二根轨枕采集一组数据的方式进行复测,即每三根轨枕复测一次左、右轨的高程与平面,进行短波分析,发现问题立即整改。两端预留段完工后,把每次复测的短波数据拼接起来进行轨道长波平顺性模拟分析,以预测长轨精调调整件的用量,并反馈信息至作业班组用于指导下步的施工

参考文献:

[1] 中铁八局集团有限公司,高速铁路轨道工程施工质量验收标准,中国铁道出版社,书号:15113.3456

[2] 中铁一局集团有限公司,高速铁路轨道工程施工技术指南,中国铁道出版社,书号:15113.3402

[3] 中国铁道科学研究院,高速铁路无砟轨道线路维修规则,中国铁道出版社,书号:15113.3656

7