贵州航天风华精密设备有限公司

1、引言

镁合金由于其密度较小(纯镁密度仅为1.738g/cm3),是实际应用中密度最小的金属结构材料[1-2]。与常见的钢铁和铝合金材料相比,镁及镁合金具有高的比强度、比刚度,良好的电磁屏蔽性能,好的减振性、切削性等一系列优点,在汽车、能源、航空航天以及建材装饰等领域都得到了广泛的应用,被称为新世纪的绿色工程材料[3-6]。

传统的镁合金制造工艺主要分为铸造和形变两种方式,针对两种不同的加工工艺又可以将镁合金分为变形镁合金和铸造镁合金两种[7-8]。因为变形镁合金对加工零件的形状限制很大,主要用来加工简单的结构件,所以大部分的镁合金工件主要采用铸造方式生产。由于镁合金化学性质活泼,熔沸点较低,易氧化以及铸造过程中容易形成气孔、缩松等缺陷,这导致铸造零件的合格率相对较低[9-11]。

随着市场竞争越来越激烈,对镁合金产品的结构和性能要求越来越高,这使得由传统铸造与机加工相结合的工艺已经无法满足产品对结构和性能的需求,这也使镁合金3D打印技术逐步进入人们的视线范围内。Shanshan Chen等人[12]发现聚合物重熔处理可以提高镁合金支架的耐蚀性。Peng-Peng Wu等人[13]用高电流脉冲电子束对镁合金表面改性发现脉冲数为3、5、10时,镁合金AZ91的表面耐蚀性更好。胡国文[14]在选区激光熔化成型ZK61镁合金的工艺与机理研究中,发现当激光功率在160 ~ 200W,速度在10 ~ 30m/min,搭接率大于0.4时镁合金成形试样的致密度大于96%;当激光功率大于120W时,出现了一种新的Mg0.97Zn0.03结合相,有助于增强成形试样的整体力学性能。晶粒的细化和新相的产生,使成形ZK61镁合金的显微硬度达到Hv163以上,比传统镁锌铸态组织高Hv60~100。马方正[15]在AZ91D镁合金粉末选区熔化成型工艺的研究中,发现当激光功率180w,扫描速度500mm/s,扫描间距60μm时,样件致密度为99.8%,抗拉强度可达到285Mpa。

在现有已经公布的文献中,多是关于镁合金表面改性或是镁合金3D打印组织性能方面的研究报道,与镁合金3D打印产品相关的报道较少。在本文中将从实际零件打印过程中一炉多件的角度出发,研究镁合金3D打印过程中,零件摆放位置对零件性能的影响。

2、试验材料与方法

2.1试验材料

在本文中主要研究零件摆放位置对打印性能的影响,因而3D打印过程中采用的是经过多次使用的AZ91D粉末,其化学成分见表1。

表1 AZ91D化学成分表(wt.%)

名称 | Al | Zn | Mn | Si | Cu | Ni | Fe | Mg |

AZ91D | 8.5-9.5 | 0.45-0.9 | 0.17-0.4 | ≤0.05 | ≤0.02 | ≤0.01 | ≤0.04 | Bal. |

2.2试验方法

试验采用贵州航天风华精密设备有限公司与武汉华科三维有限公司联合研发的HK-M300型3D打印机进行试样打印,该设备为保证镁合金打印过程中不会造成烟尘堆积,在打印舱内Y轴方向设有一个进风口和一个出风口,分别将干净的保护气送入打印舱内并将打印烟尘抽出。打印过程中激光功率、扫描速度、分层厚度、循环风量等参数均相同,仅改变样件摆放位置。

2.3性能检测

将打印样件按照相同的试验标准进行抗拉强度和断后延伸率测试,并通过金相显微镜观察试样的金相组织。

3、试验结果与分析

3.1 打印过程与现象

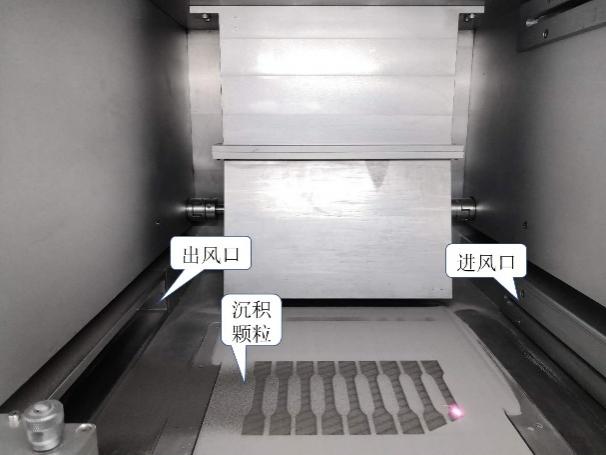

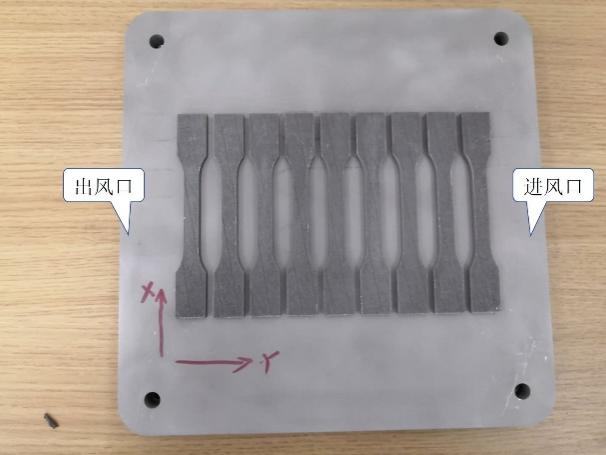

由于镁合金的熔点和沸点较低,在打印过程中极易因镁合金烧损形成大量烟尘,将烟尘抽出打印舱的同时,烟尘中较粗的颗粒也会在重力作用下沉积,产生烟尘的位置离出风口距离越远,在被抽走的过程中颗粒物沉积所覆盖的面积越大,在新一层粉末打印过程中,这些颗粒物将再次被熔凝后留在试样内部。在本文试验中一次打印9个相同参数试样,当试样摆放方向为X轴方向时,则在Y轴方向并排9个试样,将对试样从右往左依次编号为1-9号。对于9号试样而言,前8个试样打印时所产生烟尘中的颗粒物将会沉积在试样成型区域内;8号试样则有7个试样打印时所产生烟尘中的颗粒物将会沉积在试样成型区域内;以此类推,只有1号试样内不存在颗粒物夹杂的现象。X轴向的零件打印过程中舱内现象如图1所示,成型后试样如图2所示。

图1 X轴向试样打印过程 图2 成型后的X轴向试样

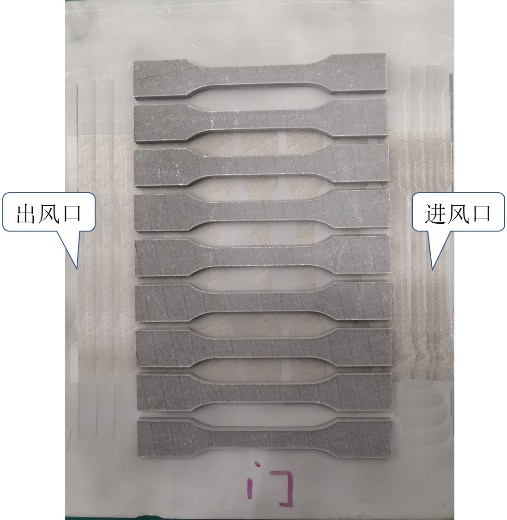

为了研究在打印过程中其他试样烟尘沉积对样件性能的影响有多大,将进行一组Y轴向成型的对比试验,并从舱门处向内依次编号为a-i号。试样成型后如图3所示。

图3 成型后的Y轴向试样

3.2摆放位置对力学性能的影响

为了验证不同轴向及不同位置打印试样的力学性能,分别对两组试验的18个试样进行拉伸试验测试其抗拉强度和断后延伸率。其中X轴向9个试样经过测试后得到的抗拉强度及断后延伸率数据如表2,Y轴向9个试样经过测试后得到的抗拉强度及断后延伸率数据如表3。

表2 X轴向试样力学性能测试数据

编号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

σb(Mpa) | 251 | 252 | 238 | 249 | 233 | 219 | 247 | 241 | 259 |

δ5% | 3.0 | 2.0 | 1.0 | 1.2 | 1.0 | 0.8 | 1.5 | 1.2 | 1.0 |

表3 Y轴向试样力学性能测试数据

编号 | a | b | c | d | e | f | g | h | i |

σb(Mpa) | 226 | 223 | 222 | 257 | 236 | 249 | 256 | 256 | 236 |

δ5% | 0.5 | 0.5 | 1.0 | 1.0 | 0.5 | 0.75 | 0.75 | 0.75 | 0.5 |

由表2中的数据可以看出X轴向的样件摆放位置对其抗拉强度的影响不大,主要集中在250Mpa左右,但其断后延伸率则从3.0降低至1.0,且前三个试样的延伸率变化较为明显,而从第3至第9个试样的延伸率变化也较小,基本都在1.0附近。由此说明,打印过程中镁合金蒸发凝固后形成的颗粒物夹杂在零件中,会降低零件的断后延伸率,其影响随着夹杂量的增加而增大,但当夹杂物达到某一含量时,断后延伸率稳定在较低的水平。

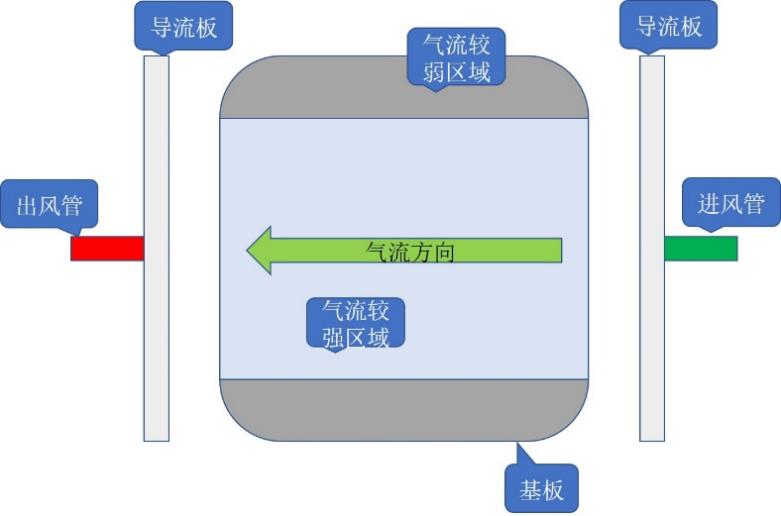

由表3中的数据可以看出Y轴向摆在靠中间位置的样件抗拉强度在250Mpa左右,但靠边位置的样件抗拉强度相对较低。此外,Y轴向的断后延伸率同样是靠近中间位置的样件较高在1左右,但两边位置的延伸率仅有0.5。由此说明,样件朝Y轴向摆放时Y轴方向打印面积比朝X轴向摆放时更大,打印过程中夹杂在样件中的镁合金蒸发凝固后形成的颗粒物更多,对样件性能的影响更大。样件朝Y轴向摆放时样件位置比X轴向摆放的样件更靠边,而打印舱的进风口和出风口分别是在中间位置开有一个圆形管道口,再由导风板将气流进行分散,通过打印测试发现远离圆形管导通的位置气体流动性相对较差,除尘效果相对较差,最终导致样件性能差异大。

通过对Y轴向和X轴向打印样件的性能对比分析,以及结合设备打印舱结构设计,可以得出在打印时舱内除尘过程中气流强弱区域分布示意如图4所示。

图4 气流强弱区域在基板上的分布示意图

3.3摆放位置对金相组织的影响

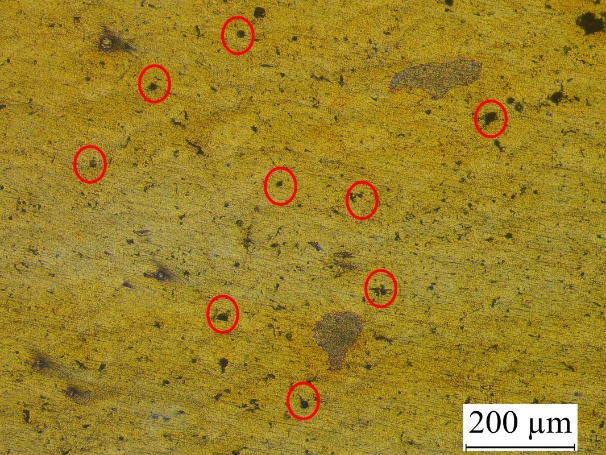

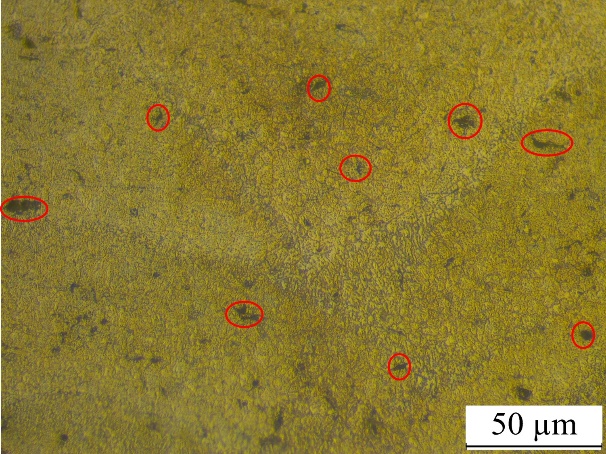

通过对X轴向打印的5号试样在不同倍数下进行金相组织观察,发现试样内部存在较多的黑色夹杂物。金属材料的变形一般通过位错滑移实现,当位错滑移到夹杂物/基体界面时,变形要继续进行,位错就需要越过夹杂物。当位错不能切过夹杂物时,就会采用绕过机制越过夹杂物,如此一来,每越过一个位错就会在夹杂物周围留下一个位错环,随着位错环数量的不断增多,在夹杂物周围就会产生大的应力集中。随着应力的不断增加,就会在夹杂物周围萌生裂纹,从而导致零件发生脆性断裂,降低零件韧性,以至于零件的断后伸长率降低。图5、图6分别是不同倍数下的金相。

图5 50倍下的金相 图6 200倍下的金相

4、结论

(1)打印过程中合金元素蒸发凝固形成的颗粒物夹杂在试样中会降低试样的断后延伸率;

(2)烟尘抽走过程中覆盖到的打印面积越大,对零件性能的影响也越大;

(3)打印舱内进风管道和出风管道间的直线区域除尘效果最好,约靠近基板边缘,除尘效果越差;

(4)新设备开发过程中可对进风管、进风分流挡板和出风管进行改造,将一根粗管道分为几个细管道或者一个狭长管道口,增大除尘过程中的吹扫面积。

参考文献:

[1] 吕宜振等. 镁合金铸造成形技术的发展. 铸造, 2000, (7)

[2] 王渠东等. 轻量化汽车材料. 汽车工艺与材料, 2002, (8)

[3] Mordike. B, Ebert. T. Magnesium: properties–applications–potential. Material

Science and Engineering, 2001, 302: 37~45.

[4] Wilks. E. T. Light weight magnesium composites for automotive applications, in:

Proceedings of Metal Matrix Composites, Detroit, 1994.

[5] 柳百成. 21 世纪的材料成形加工技术. 航空制造技术, 2003, (6): 17~21.

[6] Luo. A. Processing, microstructure, and mechanical behavior of cast magnesium

metal matrix composites. Metallurgical and Materials Transaction, 1995, 26: 2445.