广东省路桥建设发展有限公司广韶分公司

摘 要:岩沥青是一种天然沥青改性剂,它具有改善路面的路用性能的特性。以“轮胎驱动式路面功能加速加载试验系统”作为试验平台,添加不同含量的岩沥青改性乳化沥青对微表处混合料进行改良,并进行室内加速加载试验。通过模拟实际道路特点,研究微表处混合料路用性能变化规律,并定量评价岩沥青的含量对其路用性能的影响。研究成果对推动微表处技术的应用与发展具有重要意义。

关键字:岩沥青;改性乳化沥青;微表处;加速加载试验:路用性能

微表处是指采用专用机械设备将聚合物改性乳化沥青、粗细集料、填料、水和添加剂等按照设计配合比拌和成稀浆混合料摊铺到原路面上,形成的具有抗滑性能高和耐久性能强的薄层[1]。它具有施工快捷、工艺简单、节约资源和污染小等优点,可用于修复路面病害,以及改善路面的抗滑性能、抗磨耗性能和防水性能等。在工程实践中发现,评价微表处路用性能的室内试验与路面实际情况存在较大差别,评价手段大多局限于设计指南规定的试验方法[2],试验意义不甚明确,这在一定程度上影响了微表处技术的应用与发展。本文以“轮胎驱动式路面功能加速加载试验系统”为基础试验平台,对不同掺量岩沥青的微表处混合料进行加速加载模拟试验,研究微表处混合料在交通荷载作用下抗滑性能、抗剥落性能以及不同掺量岩沥青微表处路用效果的定量评价[3-4]。

已有研究表明,适当降低乳化沥青的针入度有利于提高微表处路面的抗滑耐久性。但目前国内市场上乳化沥青的标号一般是70左右,更低标号的乳化沥青不易直接获得。岩沥青作为天然的硬质沥青,性能稳定且耐久性好,与乳化沥青混合能有效降低原乳化沥青的针入度。基于此,本试验采用向成品乳化沥青中掺入不同比例岩沥青来配制低标号的乳化沥青,利用配制好的改性乳化沥青制成微表处混合料试件,然后利用室内加速加载装置研究评价微表处混合料在加速加载条件下的抗滑性能和抗剥落性能变化。

1 轮胎驱动式路面功能加速加载试验系统

在车辆荷载的作用下,沥青路面实际受力状态非常复杂,现有的加速加载系统均采用拖曳式的从动试验轮,无法模拟沥青路面所受水平剪切力。文献[5]通过对轮胎与路面的摩擦机理详细分析,认为主驱动轮加载试验更符合沥青路面受力的实际情况,适用于沥青面层的加速加载试验。因此,开发“轮胎驱动式路面功能加速加载试验系统”,加载轮通过摩擦力驱动试件轮(大轮)转动,实现轮胎与路面间相互作用的真实模拟,才能比较客观地评价路表面功能性加铺材料的性能。该系统是一个全天候的路面表面功能加速加载模拟试验系统[6],试件轮可以同时加载8个试件(平面尺寸为30cm×30cm),为工艺和材料的优化设计奠定了良好基础。该系统是在一个密封舱中工作,可以控制舱内温度和湿度,也可以通过在试件表面淋水来模拟降雨过程,通过紫外线灯模拟日照老化过程。

2 试验方法与流程

2.1 试验原材料

试验采用“威森德”牌改性乳化沥青,技术指标见表1。本次试验微表处矿类级配采用的是MS-3下限,级配见表2。石料采用广东省梅州生产的凝灰岩,性能试验结果见表3。试验掺加的天然岩沥青,呈黑褐色、粉末状、具有不规则的棱角断面,组分中沥青质含量很高,经燃烧法测定,总体比例约89.8%。

表1 改性乳化沥青技术指标测试结果

测试项目 | 技术规格 | 试验结果 | 分析方法 | |

沥青含量/% | ≥60 | 60.9 | T0651-1993 | |

筛上剩余量/% | ≤0.1 | 0.02 | T0652-1993 | |

电荷 | 阳离子 | 阳离子 | T0653-1993 | |

残留物性质 | 针入度/0.1mm | 40~100 | 68.5 | |

软化点/oC | ≥57 | 57 | | |

延度(5oC)/cm | ≥20 | 23 | | |

表2 微表处矿料级配

级配类型 | 通过下列筛孔(mm)的质量百分率/% | |||||||

9.5 | 4.75 | 2.36 | 1.18 | 0.6 | 0.3 | 0.15 | 0.075 | |

ES-1 | | 100 | 90~100 | 65~90 | 40~65 | 25~42 | 15~30 | 10~20 |

MS-2,ES-2 | 100 | 90~100 | 65~90 | 45~70 | 30~50 | 18~30 | 10~21 | 5~15 |

MS-3,ES-3 | 100 | 70~90 | 45~70 | 28~50 | 19~34 | 12~25 | 7~18 | 5~15 |

表3 集料性能试验结果汇总

项目 | 技术指标要求 | 试验结果 | 试验方法 |

压碎值/% | ≤26 | 12 | T0316 |

洛杉矶磨耗值/% | ≤28 | 13 | T0317 |

石料磨光值/BPN | ≥42 | 53 | T0321 |

粗集料坚固性/% | ≤12 | 3 | T0340 |

粗集料针片状含量/% | ≤15 | 5 | T0312 |

砂当量/% | ≤65 | 78 | T0334 |

亚甲兰值/(g·kg-1) | ≤2.0 | 1.2 | T0349 |

2.2 乳化沥青指标测定试验及岩沥青掺量对乳化沥青技术指标影响分析

根据《乳化沥青蒸发残留物测定法》中所规定的检测项目按《规程》T0651-1993检测改性乳化沥青的性能,检验沥青是否合格。

外掺法中岩沥青的掺量分别选为0.0%,2.0%,4.0%,6.0%(相对于乳化沥青质量的百分数),采用人工物理拌和方法,共获得了4种岩沥青改性乳化沥青。本次制备的4种岩沥青改性乳化沥青的性能指标见表4。

表4 不同掺量岩沥青改性乳化沥青的性能指标

岩沥青掺量/% | 蒸发残留物含量/% | 蒸发残留物性质 | ||

针入度(25℃)/0.1mm | 软化点/℃ | 延度(5℃)/cm | ||

0 | 60.9 | 68.6 | 62.3 | 23.3 |

2 | 61.2 | 52.3 | 66.5 | 5.3 |

4 | 63.3 | 45.5 | 73.0 | 0.7 |

6 | 65 | 33.9 | 76.6 | 0.4 |

试验方法 | T0651 | T0604 | T0606 | T0605 |

根据表4可知,岩沥青掺量对乳化沥青性质有较大影响,主要有:

1)随岩沥青掺量的增加,改性乳化沥青的蒸发残留物含量增加;

2)随岩沥青掺量的增加,改性乳化沥青的针入度降低,软化点升高,这说明改性乳化沥青的高温稳定性和低温抗裂性增强;

3)随岩沥青掺量的增加,延度降低。

根据《微表处和稀浆封层技术指南》的指标要求,试验选择岩沥青掺量为0%、2%、4%(相对于改性乳化沥青质量的百分数)3种改性乳化沥青制作微表处混合料试件,并以轮胎驱动式路面功能加速加载试验系统进行室内加速加载试验,分析各混合料的路面性能。

2.3 试件制作及试验设计

根据工程经验,按照《微表处和稀浆封层技术指南》的常规试验检测混合料的可拌和时间、粘聚力和油石比,确定沥青和水的用量。试验中采用水泥混凝土试件作为微表处薄层的载体,试件共6个,按岩沥青掺量分为3组,每组2个,具体分组情况见表5。各组试件底模摊铺同一种混合料,摊铺过程模拟实际施工方法,防止混合料离析,对比不同掺量岩沥青改性乳化沥青对微表处性能的影响。根据所确定的最佳油石比分别制作3种微表处混合料试件,如图1所示。然后对试件按设定的试验条件进行加速加载模拟试验。

试验条件设置为:轮胎接地压力0.7 MPa、轮胎荷载25 kN、驱动轮运行速度1550 ms/r(、温度控制30℃、总作用次数设置150000次。试验中按预定计划,分别在标准轮胎作用0、5000、10000、30000、50000、70000次的时候测量各试件的构造深度TD和摆值(BPN),以评价不同类型微表处混合料的抗滑性能;同时对各个试件在不同作用次数后的质量进行测量,计算质量损失率(w),以此评价不同配比的微表处混合料抗剥落性能和耐磨耗性能

[6-7]。试件分组如下表5

表5 试件分组

试件 | 级配 | 沥青 | 油石比/% | |

分组 | 编号 | |||

第1组 | 1# | MS-3下限 | 改性乳化沥青+0%岩沥青 | 10 |

2# | 10 | |||

第2组 | 3# | MS-3下限 | 改性乳化沥青+2%岩沥青 | 10 |

4# | 10 | |||

第3组 | 5# | MS-3下限 | 改性乳化沥青+4%岩沥青 | 10 |

6# | 10 | |||

图1 微表处混合料试件

3 试验结果与分析

3.1 岩沥青的改性乳化沥青对微表处的抗滑性能影响

1)微表处混合料的摆值测试结果。

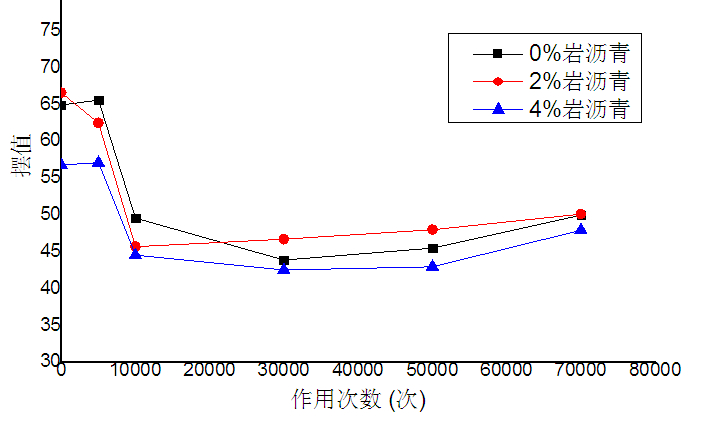

岩沥青掺量不同的改性乳化沥青的微表处试件在经过预设荷载作用次数(70000次)之后,摆值(BPN)变化如图2所示。

图2 微表处混合料的摆值(BPN)变化

从图2可以看出,试验初期所有微表处混合料摆值迅速降到一定数值,特别是实验加载到5000次后,抗滑性能衰减的速度特别快;当加载到10000次后,随着轮胎作用次数的增加,所有微表处混合料抗滑性能均表现出温和下降的趋势,而当加载30000次后摆值有一定上升,这是因为试件表面剥落后,集料露出表面,摩擦系数增大的缘故。从原材料的性质看,岩沥青掺量越多,即改性乳化沥青残留物的针入度越小,其混合料摆值越小,但摆值变化速率较不掺加岩沥青的混合料更缓慢。

2)微表处混合料的构造深度测试结果。

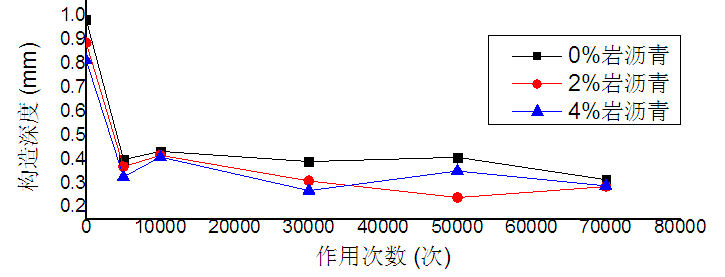

岩沥青掺量不同的改性乳化沥青的微表处试件在经过预设作用次数(70000次)之后,构造深度(TD)变化如图3所示。

图3 微表处混合料的构造深度(TD)变化

由上图3可以看出,从加载的次数来看,从0到5000次加载过程中,微表处混合料的构造深度显著下降,5000次后构造深度趋于平稳。

数据变化趋势表明微表处材料在轮胎作用下首先出现压实压密现象,该过程中构造深度变化,这一过程对应于0~5000次轮胎作用次数,之后构造深度的下降趋于平缓,同时构造深度也反映出掺加不同掺量乳化沥青混合料之间的差异。随着轮胎作用次数的增加,所有微表处混合料抗滑性能均表现出下降的趋势,到达一定次数后,就趋于稳定。岩沥青掺量越多,构造深度越小,但是初期差别并不明显,然而随加载次数增多,则表现为:岩沥青掺量越多,变化越缓。

所以,随轴载次数的增加,微表处混合料抗滑性能初期下降较快,但到了一定数值后趋于稳定;而后随荷载次数继续增多,试件混合料剥落较多,集料外露,抗滑性能反而出现一定的回升;岩沥青的掺加不能明显改善微表处混合料的抗滑性能,但有延缓抗滑性能衰减的趋势。

3.2 不同掺量岩沥青的改性乳化沥青对微表处的抗剥落性能影响

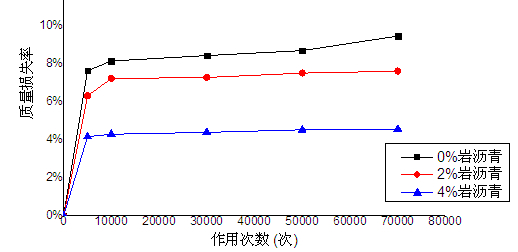

微表处混合料在试验过程中受轮胎压力、摩擦力以及离心力3者的合力作用,会发生材料剥落。试验中对各个试件在荷载不同作用次数后的质量进行测量,用以分析其质量的变化。通过这种试验方法评价微表处混合料抗剥落性能。经试验测得质量损失率如图4所示。

图4 微表处混合料的质量损失变化

从图4可以看出,微表处试件在加载50000次后质量损失增加不明显,趋于一个定值;总体来说,未掺加岩沥青的微表处混合料质量损失明显,掺加岩沥青的微表处混合料质量损失大幅减少,即外掺岩沥青的微表处混合料在试验中抗剥落性能有所提高,岩沥青硬度显著增大。可以看出,岩沥青外掺量在4%的微表处混合料抗剥落性能最佳,故对于抗剥落性能来说,掺加越软的沥青则混合料的抗剥落性能较好。这是由于越硬的沥青,剪切刚度(模量)也越大,对应的剪应力也越大。在相同的荷载作用下,更容易产生剪切破坏并剥落[8]。

4 试验结论

1)掺入岩沥青可以降低乳化沥青蒸发残留物的针入度,增大其软化点,且岩沥青外掺量越大,改变越明显。

2)利用掺入岩沥青的乳化沥青制备的微表处混合料抗剥落性能显著提高,并且岩沥青掺量为4%左右时微表处混合料表现出最佳的抗剥落性能。

3)当微表处混合料在10000次轮胎作用次数,混合料密度达到某一稳定值后,摆值(BPN)与构造深度的下降趋于平缓。

4)微表处混合料中掺加岩沥青与否对微表处混合料的抗滑性能的影响不大,但可以延缓抗滑性能的衰减。

综上所述,考虑岩沥青掺量对抗滑性能和抗剥落性能的影响,建议在微表处混合料制作中掺加2%的岩沥青以改善其路用性能。

参考文献

[1] 交通部科学研究院.微表处和稀浆封层技术指南[M].北京:人民交通出版社,2006.

[2] 居 浩,黄晓明.微表处混合料性能影响因素研究[J].公路,2007(7):212-218.