中国能源建设集团广东火电工程有限公司

摘要:本工程大流量冲洗装置使用于660MW超临界燃煤间接空冷机组汽轮机润滑油冲洗,大流量冲洗装置是一种大流量、高净化效率、适于管路油冲洗和油液定期过滤净化的专用油净化设备。

关键词:润滑油;大流量循环技术;施工工法

引 言

大流量冲洗装置比普通滤油方式节约了设备成本,减少了油系统和主油箱接口滤油机工作量,减少了人力投入,加快和缩短滤油工期,并大大提高油循环品质,为公司今后类似机组循环积累了丰富的宝贵经验,而且在实践中不断总结经验,不断创新。大流量冲洗装置对于电力施工企业的技术改革和技术创新,也将会有积极地促进和推动作用。

工法特点

1.1高精度过滤功能

(1)精过滤器滤除润滑油中大于60μm颗粒:由四个相同结构的自清洗式滤油器组成,滤除油液中大于60μm的筒体杂质及纤维等污物,自清洗式滤油器,其缸体内安装有冲洗过滤元件,润滑油由过滤元件滤网自外向内径向地通过,污物沉积在滤网外表面,过滤元件内设置的排污机构,由链条传动,在驱动电机、减速器驱动下旋转,实现对滤网分段反向冲洗,反向冲洗液流经由缸体顶部清洗连接套内腔进入排污机构中间轴、由滤网到缸体底部。缸体底部的污油经污油排放阀放掉,并在停机时打开排污法兰处理清理干净。

(2)高精过滤器滤除润滑油中大于3-20μm颗粒高:滤除润滑油中3-20μm极细颗粒、纤维、胶质颗粒等微小粒子污染物,高精过滤器采用过滤精度高、纳垢容量大的纤维过滤元件,静电吸附与深层过滤相结合。

1.2增大冲洗流量提高循环效率

大流量冲洗时,在汽轮机1/2/3/4号轴承箱、汽端和励端轴承、支稳轴承、密封油系统设备进回油管之间增加临时管路,将大流量装置进、出油口分别于主油箱底部及冲洗管系之冷油器出口管连接,从而构成一个临时循环系统,大流量装置运行后,大流量冲洗泵组在油箱底部吸油,通过流量调节阀、精滤器、加热器、高精滤油器进入油系统,冲洗油液在系统内大流量循环,冲洗管系之母管内流速可达到5m/s以上,以高速液流冲掉附在管道内壁上的污物,泵组的快速搅拌,使油温上升,降低油液粘度,提高冲洗装置效率。

1.3.冷热交替循环冲洗

本机组大流量装置自带三组电加热器(I、II、III组),进行大流量(600m³/h)循环冲洗过程,投入油系统内的冷油器和自然冷却方式降温,实现变油温25-75冲洗。

当油温升至50℃以上时,启动主油箱顶部两台排烟风机,结合系统主油回油管终端高速液流对液面的扰动冲击,促使油液中的水分蒸发,达到油液高速脱水的目的。另外,将装置的出口直接与油箱顶部连通,实现独立的大流量循环,可进行油液的专门快速脱水和净化。利用大功率加热器和冲洗,大流量冲洗是一种净化机组油质的最有效的方法之一,解决了平常滤油机不可能单独实现加热变温问题,消除了调节系统不稳定的隐患,大大提高调节油的品质。

1.4.大流量装置缩短冲洗工期

大流量冲洗装置不仅可缩短汽轮机油冲洗时间,还可保证汽机油系统冲洗质量,控制和提高透平油清洁度,改善汽轮机组油冲洗和油净化工程的劳动条件,从管道清洁度控制和大流量装置冲洗两个方面着手,不仅节约了投资成本,还缩短了关键路径油循环工,实践证明使用该装置,不仅能使油系统的油净化质量达标,而且与普通滤油方式相比较,透平油冲洗净化时间大大地缩短了,它为机组及早投产打下了良好基础,值得推广。

装置内设置的精、高精滤油器3-6/9,对冲洗油进行过滤净化,使进入管系内冲洗液为满足运行标准要求的油液,达到始终以清洁度较高的油液进行油冲洗的目的,确保冲洗质量。并实现冲洗和净化的同时进行。

工艺原理

2.1大流量冲洗原理

大流量冲洗装置由大流量油泵、流量控制调节阀门、过滤系统、加热系统、电气热工控制系统等部分组成,大流量油泵采用单级离心泵,冲洗流量调整使冲洗管系之母管内流速在5m/s,此流速为普通滤油机运行时的3-4倍,通过滤油器的过滤作用,冲洗的同时使油液被连续过滤净化,加上加热器和大流量泵的搅拌,二者配合提高油温,实现热油冲洗。油冲洗时,用临时管路将大流量装置入口和出口与油系统油箱及冲洗套装管系入口母管连接,构成一个临时循环系统。大流量装置入口从油箱底部吸油,通过流量调节阀、精滤油器、高精滤油器、加热器进入油系统;冲洗油液在大流量下循环,冲洗流量流量达600m³/h,高速冲击附在管道内壁上的污物;同时通过滤油器使油液连续过滤净化,通过加热系统提高油温(≤70℃),停止加热器投入使油温达到(20℃~75℃),以实现变温冲洗增加冲洗效果,同时当油温达到50℃以上时,启动系统排烟风机,借助大流量搅拌作用,可达到迅速除去油中水份的目的。

装置内的压力仪表p1-p10,直观显示冲洗泵组过滤器的工作状态,压差发讯器pK1、pk2实现超压差自动控制;数字温控仪TK实现温度自动控制,流量控制器QK1、QK2实现加热器流量断流、少流保护。

2.2结构与功能

大流量装置主要由冲洗泵组、流量调节阀、精过滤器、高精过滤器、加热器、各切换阀门、取样放油阀门、压力调节阀、流量控制器、电气控制柜、及其其他一些控制和显示一起仪表等部分组成。

各部分工程如下:

(1)冲洗泵组:输出冲洗油液,使被冲洗管系内油液流量为正常运行时的3-4倍;

(2)流量调节阀:调整大流量泵的输出流量,满足油系统油液流速需要;

(3)加热器:提高油温,分6段三组控制;

(4)精滤旁路阀:投入或切断精过滤器;

(5)高滤旁路阀:投入或切断高精过滤器;

(6)取样阀:进出口取样观察冲洗效果;

(7)流量控制器、数显温控仪及其他仪表:监视装置各部分工作状况,实现温度自动控制,保证不出现断流及过低流量加热,避免干烧现象的发生。

电气控制柜:操纵、控制各电动机及加热元件。

工艺流程

3.1施工工艺流程

冲洗前准备工作→大流量装置布置→大流量安装及系统完善→大流量调试→大流量运行及巡视。

3.1.1洗前的准备工作及冲洗装置和临时管道的安装

准备DN200法兰20个、DN50法兰2个、DN200弯头10个、钢丝管φ200mm4条共16m,钢管软管φ50mm共200m,各轴承供回油管法兰根据图纸尺寸而定,润滑油系统和密封油系统冲洗管路的连接详见上图,主油箱内注入适量的润滑油(本机组冲洗注入润滑油31616L),大流量入口加一个截止阀通过φ200钢管从主油箱底部人孔吸油,用另外一段φ200钢管无缝钢管接将大流量冲洗装置出口与冷油器出口管相连接,用相应管径的无缝钢管和软管将各轴瓦和密封瓦的进出油管短接,闭环油冲洗回路,防止冲洗油进入各轴承箱。

3.2.2大流量安装及系统完善

将大流量装置吊运到7.8m主油箱附近场地,平放并四角垫实(最好使用三段枕木沿宽度方向垫平,减少震动),主油箱内油液液面高出装置顶部平面,减少冲洗泵组的吸油阻力,按预定的冲洗方案,将装置用临时管路与主油箱及油系统供油母管相连接,装置进出油口根据需要连接变径接管、进出口管,截止阀(DN200、PN1.6)及装置进出油管,出油管结于冷油器出口母管,尽可能使所有管段都能被冲洗到,并保证油流在管段内为流动状态,不留静流段,如有不可避免的死角,另行制定出辅助清洗措施,还需做到以下措施

(1)使冲洗油流不进入乌金与轴径的接触面内;

(2)确定出循环路线中可能出现的闯开点,制定措施,防止跑油;

(3)使用的永久或临时管路及阀门应经过机械或化学清洗等方法去除污染物,金属氧化皮等有害物质;

(4)工作现场配备消防器材,设置安全标志。

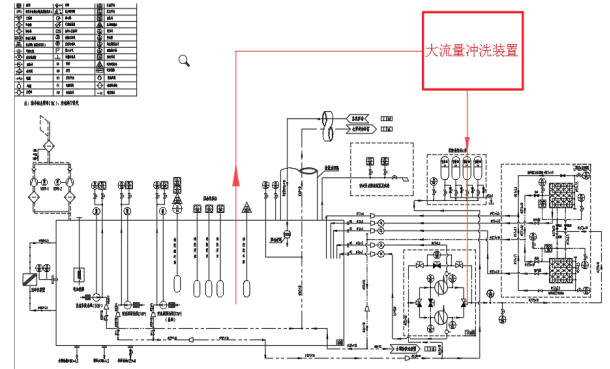

3.2冲洗系统图

首先根据本油系统特点,绘制出冲洗线路图,并编制出冲洗方案,这两份文件是指导临时循环系统建立(原油管路、永久和临时管路增设、设备放置和连接等)及冲洗工作的主要依据,它除遵循电力规范等。

图 冲洗系统图

3.3大流量冲洗系统调试

检查装置是否完好,装置与油系统管路连接是否良好,电气调试合格方可进行整机调试,大流量装置通过操纵切换阀门,可实现如下工作流程,以满足不同工况需要

流程A:不经过所有过滤器直接大流量冲洗-用于系统刚开始冲洗时;

流程B:过精滤器大流量冲洗-用于系统前冲洗;

流程C:过清滤器、高精滤油器大流量冲洗-用于系统后期冲洗时或净化主油箱内透平油

流程D:DN50排油管路小流量滤油或排油用。

结束语

综上所述本施工工法适用于几5MW到1000MW汽轮发电机组和核电机组采用透平油作为润滑油系统的工作介质,并正在向国外推广。

参考文献

佚名.国产600MW汽轮发电机组抗燃油油循环冲洗方法[J].科技信息,2011,(21):362-363.

马成.300MW机组与600MW机组汽机油管道安装[J].科技创新与应用.2012,(12).91-91.