华东管道设计研究院有限公司 江苏 徐州 221008

摘要:作为能源行业中的“黑色黄金”,原油在人类社会中扮演着不可或缺的角色。然而随着原油多年来的不断开发利用与需求量的不断增加,轻质原油产量逐渐降低,稠油开采比例逐年增加,目前国内一些油田已经进入到稠油开采阶段。尽管稠油加工炼化成本相对较高,但为保障国家能源安全,其生产加工体系已经十分完备,为中国能源发展做出巨大贡献。在稠油生产至加工环节中,存在稠油输送成本高的难题,稠油具有密度较大、黏度较高的特点,通常大于100mPa·s,如果不处理就进行管输,会带来摩阻较大、能耗较高等问题。因此,开展新型稠油输送技术的研究,对于降低稠油输送成本、更好地利用稠油资源具有重要意义。

关键词:原油管道;顺序输送;CFD;盲管段;油品替换时间

引言

石油资源是事关我国各项发展的一项战略性资源,对人们的生产生活起到了关键性地作用。所以,石油的产量以及储存量对于我国国民经济的发展有着非常直接的影响。但是在现在的储存和运输过程中会出现一定的损耗现象,这对于国家经济的发展产生了非常不良的影响,因此,研究石油储运过程中的防损耗措施非常具有现实的意义。

1数值模拟方法

1.1数学模型

基于VOF模型对多相流问题进行求解,在某个控制体S内,存在一种流体则体积分数判断为1,不存在则判断为0,如该空间内存在两种流体,则满足以下方程:

![]()

式中:aq为单元体积中第q相流体的体积分数,%;vq为第q相流体的流速,kg/s;ρq为第q相流体的质量,kg;Saq为控制体中第q相流体的体积分数,%。计算中考虑重力因素影响:

![]()

式中:mpq为第p相流体和第q相流之间的传质过程,kg;mqp为第q相流体和第p相流之间的传质过程,kg。对于湍流求解问题,受涡旋黏性各向同性假设限制,采用对分离流、二次流、旋流等适应性较好的RNGk-ε模型进行求解。

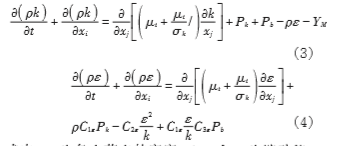

式中:ρ为各个节点的密度,kg/m3;k为湍动能,m2/s2;μt为湍动黏度,Pa·s;σk为由湍动能计算的普朗特常数,取1.0;xi和xj分别为第i个坐标和第j个坐标的方向;Pk、Pb分别为由速度梯度和浮力产生的湍流动能;ε为湍流耗散率,m2/s3;YM为扩散作用产生的波动;C1ε、C2ε、C3ε取值分别为1.44、1.92、0.09[1]。

1.2实验方法

本实验为油水两相流特殊流型循环实验,具体流程如下(实验条件为室温):(1)将染色过后的润滑油加入90L的储油罐,将实验用清水加入90L的储水罐,在水泵灌泵过程结束后启动水泵,将储水罐中清水注满管道,使管壁被水充分浸润。(2)启动油泵,润滑油与水分别经流量计计量后,在水环发生器与混合后形成环状流的特殊流型进入实验管道。(3)环状流会依次通过压力测试点,以便于对水环减阻效果进行分析。(4)环状流流经所有测试管道进入到分离罐中,此时水环不再保持环状流形态,在分离罐较大的分离面积下实现快速油水分离,水层与油层分别通过出水口和出油口进入储水罐和储油罐,至此,一个完整的循环周期完成[2]。

1.3管输模拟实验

在井口平均温度40℃下模拟制备不同含水率(10%、20%、30%、40%)A厂原油乳状液,根据现场管道输送温度区间75~40℃,本测试选取5个温度点(75℃、65℃、55℃、45℃、40℃)进行乳化含水率测试,采用搅拌装置进行油水两相乳化实验。装置主要由以下部分组成:搅拌桨和通过水浴控温的搅拌槽,搅拌桨选用直径为50mm的4叶片45°斜桨,搅拌槽直径为70mm,高为105mm;控温采用DC-2015数控恒温槽,有效控温区间为-20~200℃;搅拌动力系统,搅拌转速范围为10~1600r/min;分水计量装置,由控温水浴和锥形瓶组成,用于观察搅拌停止后油水混合液的分水情况。原油乳状液制备。按照比例量取所需要的油样和水样,油水混合液总体积为200mL,置于所需温度水浴中恒温30min,采用一次加水的方式,乳状液制备时间为10min,原油输量为21m3/h时搅拌转速为110r/min,原油输量为16m3/h时搅拌转速为60r/min模拟冬夏两季剪切,出站温度采用75℃以及1000r/min剪切10min来模拟过泵剪切过程。夏季管输原油含水率为10%、20%、30%,原油输量为21m3/h,冬季管输原油含水率为20%、30%、40%,原油输量为16m3/h。模拟管输系统21m3/h以及16m3/h沿线管道降温流动状态,确定流动条件下原油乳化含水率。采用数控降温水浴,边搅拌边降温,21m3/h和16m3/h降温速率依据表1,每降10℃用锥形瓶从搅拌槽下部阀门接取油样,迅速读数,记录分水量,即为未乳化的游离水含量,由此计算得到原油乳化含水率[3]。

1.4求解方法

入口采用速度入口,出口采用压力出口,盲管闭端和管壁均为无滑移壁面。采用标准壁面函数对近壁面进行处理,PISO求解瞬态问题,采用二阶迎风离散方法。考虑到动量方程中,压力梯度与两相表面张力之间的平衡,采用隐式体积力求解方式增加求解精度。迭代步长0.01s,每一步的最大迭代次数为50,残差设定10-3[4]。

2实验结果

除了上述的蒸发损耗之外,还有几种类型的损耗对于原油的品质影响较大。第一,在原油运输的过程中运输成品油的大罐等容器的器壁表面往往会沾附一些成品油,从而使得运输的数量产生一定的损耗,而且从质量这一角度来说先,成品油微量的损耗也会对油品的质量产生很大的影响。而且从目前原油的运输情况来看,原油需要经过长距离的管道运输,而管道的运输中往往会泄露大量的油量,且管道泄露也会对周围的环境产生较大的影响。所以在日常运输的过程中,应当用科学的手段来控制管道运输系统,避免出现大规模的泄露现象发生,对于运输过程中的长距离运输,应当对运输的全线进行实时地监测,保证运输状态良好。

3结论与建议

(1)采用CFD的方式对原油顺序输送进行了数值模拟,盲管段的混油机理为对流传递和湍流扩散作用,其中前者作用时间较短,流体特征高度接近管径的一半;后者作用时间较长,在主管中形成较长的混油拖尾。

(2)流速和盲管长度对混油长度的计算影响较大,主管直径对混油长度的影响有限。

(3)流速越大,主管段中油品的替换速度越快,混油量越少,盲管段与主管段的混油变化相反。为减少盲管段对混油的影响,流速不应超过1.5m/s,盲管长度不应超过主管直径的4倍[5]。

结束语

在当前的石油运输过程中,原油的损耗现象依然是需要解决的问题之一,在实际的运行与操作过程中,可以对油品运输过程中的各个环节进行控制与改进,从而使得油品的输送达到良好的效果,避免由于损耗而造成的油品损失,在未来的发展过程中,必须做好石油储运过程中的的损耗控制,通过运用相关的技术手段来提升油品运输的效率,满足现代化社会的原油运输要求。

参考文献

[1]阮立刚,陈仲凯,宁江楠,赵熊.油气储运相关技术研究新进展分析[J].中国石油和化工标准与质量,2019,39(24):255-256.

[2]邓卫东,盛家利.江汉油区油井集输系统简化优化技术可行性探讨[J].江汉石油职工大学学报,2019,32(06):32-35.

[3]郭士军.原油集输系统原油损耗原因及对策分析[J].石化技术,2019,26(10):314-315.

[4]唐永辉,周瑞,闻伟.温度、流速对高含蜡原油集输的影响[J].化工管理,2019(30):222.

[5]梁博,张思杨.兰成原油管道掺混长庆原油常温输送研究[J].油气田地面工程,2019,38(10):90-97.