广西田东锦盛化工有限公司,广西百色 521500

摘要 本文就我司锅炉技改掺烧氢气的技改运用及常见问题进行简要论述。

关键词 煤粉炉 氢气掺烧 安全运用

概述 我司锅炉型号为SG-420/13.7/M417E型,由上海锅炉厂制造π型煤粉炉,为适应掺烧部分氢气,对#3锅炉燃烧器进行了改造。

锅炉型号: | SG-420/13.7-M418 | |

额定蒸发量: | 420 | t/h |

过热蒸汽压力: | 13.7 | MPa |

过热蒸汽温度: | 540 | ℃ |

给水温度: | 240 | ℃ |

排烟温度: | 151.7 | ℃ |

锅炉效率: | 89.2 | % |

燃料种类: | 煤 | |

燃料耗量: | 59.474 | t/h |

锅炉主要设计参数

掺烧的氢气参数:

成分 | 纯度(%) | O2 (v%) | 压力(Kpa) | 温度(℃) | 热值(Kcal/Nm³) | 爆炸极限(%) |

含量 | ≥99 | ≤1% | 90-100 | 常温 | 2979 | 4.0-75.6 |

我厂氢气取样化验参数

氢气是一种极易燃的气体,燃点只有500℃,在空气中的体积分数为4%至75%时都能燃烧。氢气占4.1%至74.8%的浓度时与空气混合,或占18.3%至59%易引爆。根据可研报告,本炉掺烧氢气量不宜超过9000Nm3/h。其设计掺烧氢气量:9000Nm3/h,炉前氢气压力:15-25kPa

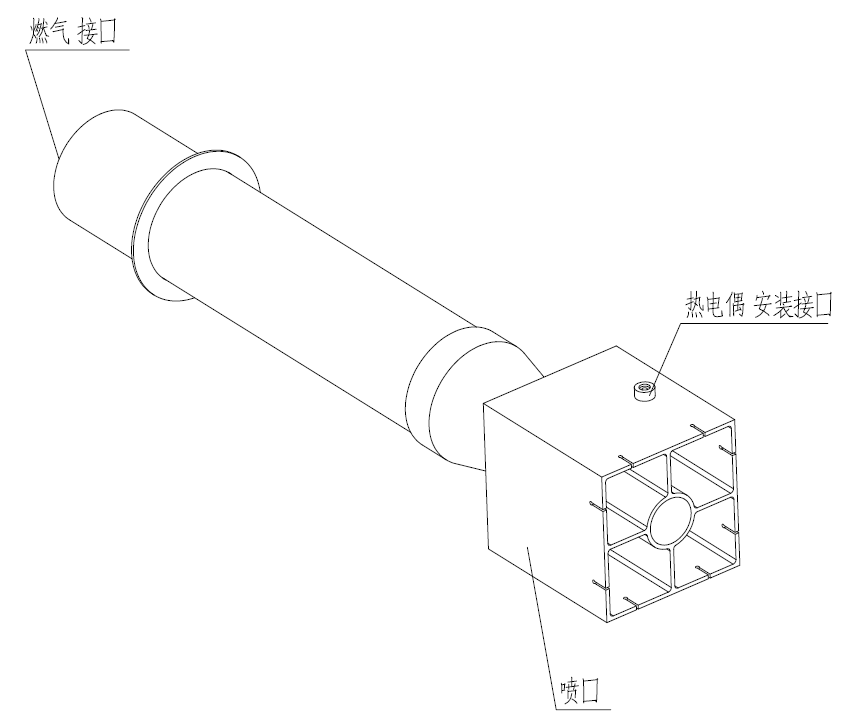

氢气燃烧器主要参数为:

燃烧器数量:4台

单只燃烧器最小出力:1600Nm3/h

单只燃烧器最大出力:2500Nm3/h

燃烧器前燃气压力:>15kPa

氢气接口尺寸:DN300,

燃烧器喷口尺寸:444×444mm

燃烧器总长度:2400mm

燃烧器喷口测温装置:K型热电偶(铠装)

燃烧器火焰检测装置:紫外光火检,带4-20mA输出及DI输出

燃烧器示意图

改造后的燃烧器布置:将标高为15170mm的上二次风燃烧器更换为氢气燃烧器,共4只,原二次风门及部分风箱利旧。

掺烧投用要求:

所有设备安装调试完成,远程指示准确。

管道试压严密性试验及氮气置换完成。

炉内有火焰,并且锅炉燃烧稳定,锅炉负荷大于60%。

氢气母管压力大于20kPa(燃烧器前)并能确定供气压力稳定。

氮气置换:

母管置换:从总管管道上的充氮口充氮气,至电厂燃烧器前排空置换至含氧≤2%,关闭充氮阀,氮气置换完成。

电厂支路置换:打开各支路放散,电厂母管快关阀后及各支管输送进氮气,直至完全排空原有空气,遇动火检修工作需操作重复置换两次。

氢气置换:

1、氢气送气前氢气管路通氮气置换合格。置换时确保有氢气管道有5kpa以上(注:分析指标要求氮气含氧<2%,且连续分析三次均能达到指标要求)

2、 打开氢气支路放散阀(含电动阀),缓慢调整氢气放空阀,保证母管压力90KPa。控制氢气放散流量有600-800m³/h。待分析人员过来取样分析,直至氢气置换管道内氮气至合格。(注:分析氧含量小于0.5%、氢气纯度≥99%,且连续分析三次结果符合指标要求)

投用氢气燃烧器:

1、开启燃烧器前手动快关阀,静置5-10分钟,观察管道压力是否符合要求,派专人持便携式氢气泄露报警仪到各燃烧器区域检测是否有氢气泄露,绝对无泄露才能投运氢气燃烧器。

2、开启氢气燃烧器气动调节阀10%开度,打开气动快关阀,观察燃烧器出口着火情况。火焰燃烧正常,慢慢调整燃烧器气动调节阀,控制氢气流量为1600Nm3/h-2500 Nm3/h之间,根据氢气管道压力和供应量调整阀门开度,保持单只燃烧器出力为1600-2500Nm3/h范围之内,燃烧器前管道压力不小于15kPa(以流量为主)。

4、根据燃烧的氢气量,尽量投用对角燃烧器,如总氢气量小于5000Nm3/h时,只需投用2只氢气燃烧器,长时间运行时,需经常切换对角燃烧器。

5、燃烧过程中,一旦发生燃烧器灭火情况,要立即关闭燃气阀气动调节阀,打开放散阀,用氮气吹扫置换。分析出灭火原因并能解决后,再按操作规程投用氢气燃烧器。

6、燃烧器喷口布置有铠装热电偶,可检测喷口温度,燃烧器还布置有紫外光火检,用以检测燃烧是否有火。当喷口温度超过正常值时较大时,有可能是喷口浇筑料损坏或喷口结焦严重,需仔细检查,必要时停炉检修。

运行安全保证:

1、氢气燃烧器投运期间后,锅炉平台区域严禁吸烟及携带明火,动火作业需开一级动火票。

2、所有现场进行操作的人员着装需符合氢气防爆要求,进入现场前先需进行人体静电消除。

3、氢气燃烧器投运时,派人员携带便携仪泄露报警仪定期到运转层进行检测,防止氢气泄露。

4 、设置DCS联锁保护动作条件,关联“锅炉MFT1大连锁动作”、“氢气气泄漏大于50PPM报警”、“火检信号缺失(四取三)”、“氢气压力”“送、引风机全部跳停”;

效果分析:

系统改造投用后,锅炉可在设计范围内调整掺烧量,配合其他氢气消耗用户,做到了氢气零外排的资源浪费行为;

改造后,以蒸发量300t/h,日平均掺烧量为8000-9000Nm3/h,根据热值计算日均少用燃煤约90吨,经济利益客观;

环保方面,由于氢气为清洁能源,燃烧产物仅为H2O,可有效的降低SO2,NOx和粉尘等环保检测数据,减少脱硫、脱硝对烟气处理的单耗;

对锅炉系统的影响:

系统改造投用后,减少部分煤粉消耗量,达到节能减排的目的,是一次成功的技改。但在掺烧过程中也发现了掺烧氢气对锅炉系统的影响。

随着掺烧比例增加,结渣性和部分受热面过热机率增加。由于氢气燃点只有500℃,进入炉膛内立即燃烧,产生大量热量。随着掺烧比例增加,氢气燃烧器周边区域的温度越高,飞灰就越容易达到软化状态或熔融状态,产生结焦的可能性也就越大。

随着掺烧比例增加,排烟温度、过热器、再热器壁温升高,减温水使用量大量增加。由于进入炉内的风量增加,烟气量增大,流速加快,烟气来不及把热量传递给工质就离开了受热面。带走的热量增加,减温水用量及排烟温度升高;

脱硫入口NOx浓度加大,由于增加8000Nm3/h标方氢气送入炉内,为维持正常炉内负压,送、引风机出力加大,通风量增加。使炉内的氧含量增加,燃烧生成NOx浓度加大;

结束语:

此次改造,重视安全生产,满足生产需求,经济回收效益可观,是我厂通过资源整合,优化设计、工艺创新的一次成功技术改造。在确保安全生产,环保排放,及稳定运行的基础上进一步提升了整个热电厂经济性,是降低能耗的有效措施。

参考文件:

《电站锅炉性能试验规范》 GB 10184-88;

参照《煤粉锅炉燃烧调整试验方法》;

NOx 依据《火电厂大气污染物排放标准》(GB13223-2011);

氢气参数来源于现场取样实测,锅炉主要数据来源于《420T 锅炉运行规程》。