齐鲁理工学院 ,齐鲁理工学院 山东济南 250200

摘要:双螺杆挤出机由加料装置、传动装置、料筒和螺杆等几部分组成,本文重点介绍双螺杆挤出机的加料装置,加料装置由搅拌螺杆、自带减速器的直流电机、料筒等组成。

关键词:挤出机 加料装置 搅拌螺杆

挤出机是一种将塑性塑料挤出成型的机器。挤出机的加料方式由计量加料、自由加料、溢流加料、强制加料等[1]。自由加料装置结构简单,但由于靠重力来自行进料,所以胶料的形体尺寸及料位高度的变化都会造成加料的不均匀。在机头的反压作用下,这种加料方法经常导致进料口物料有堆积现象,而在加料不足的状态下,又容易产生物料打滑现象,从而影响挤出机的生产效率及挤出稳定性[2]。体积计量加料装置是通过加料螺杆的旋转把原料加到挤压系统中。在料斗下方设有搅拌桨叶,可以增加原料的混合程度,而且还能很好并防止原料发生架桥的现象。强制加料装置,它在料斗中增加了一个旋转的螺旋搅拌机,且在加料口上方垂直地对准双螺杆的上啮合区,靠螺旋的转动把物料强制地加入加料口内[3]。

本文采用计量加料装置和强制加料装置相结合的加料形式。在料筒内部加一个搅拌机,搅拌机下方连接螺杆并与料口间隙配合。采用双料筒加料,一个装主料,另一个加增加材料。在两个料筒下方分别设置两个螺杆,最后由料口进入挤压系统。

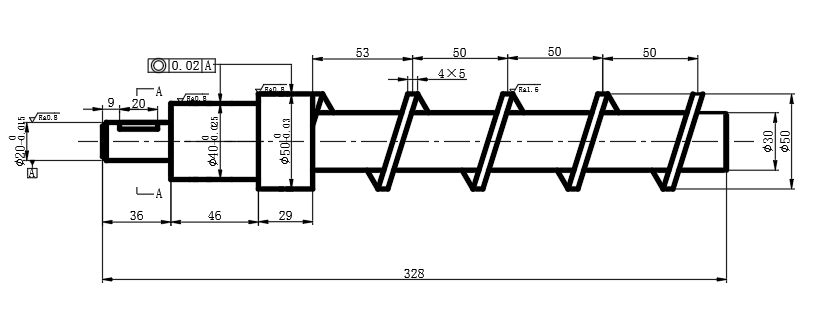

1.加料螺杆的设计

加料螺杆是所有加料装置中最重要的零部件之一,通过加料螺杆的连续运动和旋转,以及物料与加料机筒、螺槽之间的摩擦,它将物料源源不断地输送至机筒。其设计效果的好坏直接影响着整个加料设备的结构和性能。所以在螺杆设计中,要考虑螺旋角φ、螺槽深度h、螺槽及机筒的表面粗造度对固体输送率的影响。对大多数高聚物来说,fs在0.25-0.5范围内,因而最佳螺旋角正好在17°~20°之间,一般设计总是使螺杆平均直径与螺距相等,这样有利于机械加工,螺旋角φ=17°41恰好符合最佳螺旋角的要求[4]。为了减小输送物料的阻力,通常采用矩形加料螺槽。

图1送料螺杆

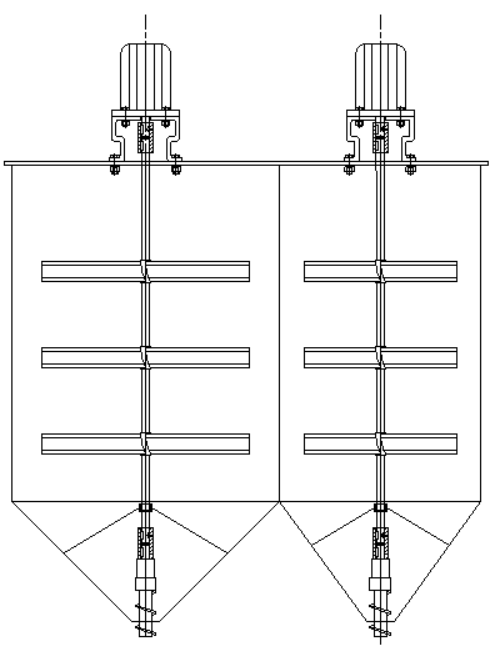

2.料筒搅拌器的设计

该装置主要由搅拌轴,叶片,减速电机,螺杆等零部件组成。在搅拌轴的圆周按照一条螺旋线的形式交错布置耐磨和抗震性能好的叶片式切削刀片,叶片式切削刀片既有效地减小了物料传递到前面和后面的阻力,又有效地减小了叶片磨损。当一台调速发电机经由联轴器带动搅拌轴进行转动时,可使得物料按其旋转线的方向沿着搅拌机的断续输送,在叶片式切削刀片的工作作用下,物料在搅拌机的料斗里面相互地交换、混合、搅拌,从而有效地使得物料混合均匀,不会堆积、压实。下方由联轴器连接着一个螺杆,并且与料筒出料口形成间隙配合,用来引导原料进入料筒口。

该搅拌机为单轴式,考虑到搅拌机的动力能源消耗的问题,叶片直径越大所承受的阻力也就越多,故无法把搅拌叶片直径全部覆盖到整个搅拌容器,同时容易产生半干物料抱杆结块、物料运动不顺利等问题,严重影响了搅拌机械设备的工作质量与效率。所以单轴搅拌机叶片设计采用桨叶式。为了提高工作搅拌效率,做成多层桨叶的机筒搅拌器。选用碳钢作为叶片的材料。

搅拌轴采用两根碳纤维钢管整体焊接而成,并对其进行预热退火加固处理,采用底部螺钉固定的滚动轴承。轴的高度线性、垂直度以及偏差测量的精确平均程度准确,每米的测量轴长,最大高度可承受允许的高度偏差测量范围大约为1mm。

图2 料斗

本文主要设计的是挤出机的加料装置。主要由料筒,加料螺杆,搅拌装置等组成。本设计的主要创新点是使用双料筒(即在主料筒旁添加一个料筒用来盛装添加料),并在料筒内安装一个搅拌机来防止原料被堆积、压实形成架桥。原料经搅拌器搅拌,由搅拌机下方螺杆进入料斗口,螺杆与料斗口采用间隙配合。

参考文献

[1]姚岐轩.双螺杆挤出机的最新发展[J].橡塑技术与装备,2003(01):34-37.

[2]林孔勇.橡胶工业手册[M].化学工业出版社,1993

[3]何红,朱复华.单螺杆挤出机的混合及应用[J].塑料(2):28-32.

[4]徐灏.机械设计手册[M].北京.机械工业出版社,2020.9.第一版

作者介绍:

魏佳佳,硕士研究生,教师,研究方向:机械设计