华能沁北电厂 河南济源 459000

摘要:本文通过对华能沁北电厂国产600MW超临界火电机组烟气除尘影响因素进行分析,找出了不同因素对烟囱入口粉尘影响的变化趋势,从而得出烟囱入口粉尘控制优化方法。这些方法可以使得烟囱入口粉尘指标快速降低,当出现粉尘控制困难时有较强指导意义,为同类型问题提供借鉴。

关键词:烟气粉尘、振打周期、二次沸扬、脱硫吸收塔除尘率

一、引言

随着国家环保要求越来越严,环保事件已经成为与机组主机安全事件同等重要的事件。然而非常多的机组在进行超净改造设计时由于当时环保要求标准低以及机组燃煤严重偏离设计值等诸多因素影响,经常出现环保设备出力严重偏离设计工况造成环保参数控制困难的情况。本文从理论分析与实践观察等角度总结出烟囱入口烟气粉尘的优化控制方法。该方法具有较强指导意义,对于机组出现粉尘控制困难的工况能够有针对性的对影响因素进行控制从而达到消除异常的目的。

二、机组概况

华能沁北电厂一单元两台600MW超临界火电机组是国产化超临界火电机组的依托项目。机组设计燃煤为晋东南地区的贫瘦煤与烟煤,设计发热量为5500大卡,灰分为10-20%。超净改造后设计烟囱入口原烟气粉尘浓度50mg/Nm³,烟囱入口粉尘浓度5mg/Nm³。锅炉采用东方锅炉厂设计的超临界滑压运行锅炉。采用旋流喷燃器,六台中速磨煤机制粉系统直吹运行。锅炉采用电力除尘与湿式脱硫技术。电除尘采用四通道四电场设计,设计电除尘出口烟尘浓度在50mg/Nm³。脱硫系统采用两级脱硫吸收塔湿式脱硫技术。为降低烟气温度在空气预热器出口与电除尘入口之间设计低低温省煤器,实现对空出口排烟实现热量回收。由于市场因素发生变化实际燃烧的是发热量在3000-4500大卡的劣质高硫煤与煤泥。灰分达到45%。因此电力除尘装置出口烟气粉尘浓度经常达到100mg/Nm³,造成烟囱入口净烟气粉尘浓度经常达到5mg/Nm³,达到超净粉尘要求上限。

三、影响粉尘的控制因素及控制方法

影响净烟气粉尘的因素分析:

影响净烟气粉尘主要有以下三个大的因素:

1、原烟气粉尘浓度,2、脱硫吸收塔除尘率,3、烟囱入口O2浓度。

1、原烟气粉尘浓度:

影响原烟气粉尘浓度的因素有三个方面的原因:

1.1、电除尘除尘效率:

电除尘除尘效率是决定原烟气粉尘浓度的主要因素。电除尘效率可以达到99%以上,可以将原烟气粉尘浓度降到50mg/Nm3,满足脱硫吸收塔入口指标需求。在此参数下脱硫吸收塔可以将烟囱入口粉尘降低至5 mg/Nm3达到国家排放要求。很多情况下由于电除尘电场振打等因素原因会造成粉尘二次沸扬使得电除尘入口粉尘浓度在30-90 mg/Nm3之间摆动。当原烟气粉尘浓度达到70 mg/Nm3以上时烟囱入口净烟气粉尘浓度极易达到5 mg/Nm3以上,造成环保排放超标。

提高电除尘效率的方法:

1.1.1、降低电除尘入口烟气温度:

降低电除尘入口烟气温度对于提高电除尘效率的有以下两个方面的有利影响:

1.1.1.1、烟气温度降低之后烟气体积缩小粉尘浓度增大有利于电除尘捕捉。

1.1.1.2、烟气温度降低之后烟气中的水蒸汽以及硫酸蒸汽将会凝结成液态。将会包裹与吸附粉尘颗粒使得细小的粉尘凝聚成大的颗粒。电除尘对大颗粒的捕捉能力要远大于细小颗粒的捕捉能力。

1.1.2、增大电除尘入口烟气湿度:

1.1.2.1、烟气中补充适当的水蒸气利于降低烟气的比电阻,便于电场内部阴极电极发射出去的电子快速被粉尘颗粒吸附捕捉。粉尘带上电荷之后粉尘更容易被电场捕捉。

1.2.1.2、提高烟气湿度有助于粉尘相互吸附形成大的粉尘团,大的粉尘团容易被电场捕捉。

采取的措施:

通过对烟冷器进行蒸汽吹灰来进行烟气增湿。

1.1.3、降低烟气温度的主要措施:

目前非常有效的方法是设置烟冷器。这样烟气温度可以降低至90℃。

这种做法有以下几个方面的好处:

1.1.3.1、可以回收烟气余热提高机组整体热循环效率。

1.1.3.2、可以降低引风机以及增压风机轴承温度,提高风机的安全性。

引风机以及增压风机烟气通道内流过烟气,烟气热量通过轴承外壳传导至风机轴承处使得轴承温度升高。尽管有风机轴承由有冷却措施,但是由于没有设置烟冷器时锅炉排烟温度较高(电除尘出口烟气温度经常达到127℃左右)容易引风机轴承温度经常超标(达到报警值70℃)造成轴承损坏。电厂曾经发生过引风机轴承温度高损坏轴承事件。经过烟冷器改造之后引风机轴承温度降低至50℃左右大大提高了风机运行安全性。

1.1.3.3、可以提高脱硫吸收塔设备安全性

脱硫吸收塔材质多为有机材质。有机材质随温度升高容易老化,寿命会大大降低。为此脱硫吸收塔一般都设置有入口温度高保护。烟气温度降低之后脱硫吸收塔内部材料运行环境温度大大下降,极大提高材料使用寿命以及降低运行与检修费用。

1.1.3.4、利于烟气中的水蒸汽凝结提高烟气湿度便于粉尘团聚

增设烟冷器可以使烟气中的水蒸汽凝结成液态,有利于粉尘相互吸附形成大的颗粒。电除尘对大颗粒粉尘的脱除效果运大于细小粉尘颗粒。

1.1.3.5、可以减小烟气体积降低风机出力以及降低除尘设备投资及维修费用

烟气温度降低之后烟气体积缩小,尘浓度增大达到同样的除尘效果电除尘选型可以选型适当减小,可以减少投资。同时电除尘运行功率也可以减小,降低运行费用。烟气体积减小引风机以及增压风机出力相应减少,也可以降低运行费用。烟气体积减小之后在相同负荷情况下烟气流速下降将会减少引风机叶片磨损减少检修费用。

1.2、电除尘运行方式:

1.2.1、电除尘整流变运行原则

要尽量保证所有的整流变都在运行状态。如果发生异常应及时检修处理。特别是要保证一、二电场整流变的正常运行。一、二电场整流变故障,三、四电场整流变将会替代一二电场整流变成为一、二电场整流变。由于三、四电场输灰仓泵设计较小这样将会影响的输灰系统出力。三、四电场灰量变大之后电除尘极板上粉尘积聚量增大整流变在振打时粉尘二次沸将影响除尘效果。电场故障之后整个烟气除尘流程将缩短,除尘效率将会降低。

1.2.2、整流变的运行方式参数设置原则

整流变的运行方式有:纯直流方式、脉冲方式,手动方式、自动方式等。进一步可以细化为二次电流控制方式、火化率方式、间歇供电方式等。可以通过改变二次电流限制值、电压限制值以及手动输出调节比例等来进行参数设定。其本质是通过改变二次电流的等效平均值来达到经济节能与环保的综合平衡。一般来说等效二次电流越大除尘效率越高,但是达到经济拐点之后整流变功率提高之后除尘效率不会有太多的改善。这样既浪费了电量同时也会使得IGBT温度升高降低整流变运行的安全性。

整流变的经济运行方式是节能方式,也即是脉冲方式。脉冲方式的主要特征是整流变间歇性供电,在其供电周期内有一段时间是供电模式,有一段时间是停止供电模式。衡量其指标的参数是占空比。要达到最佳的除尘效果的运行方式是前后整流变的占空时序控制应该达到和谐。也即同一通道的整流变前一电场在脉冲停电时,后一电场的整流变必须保证脉冲供电状态。这样就可以保证整个通道内不会出现全通道整流变在脉冲停电状态下。保证了粉尘不会因为漏网而不被捕捉。

1.3、电除尘振打运行方式控制原则

电除尘振打之后将会使得吸附在阳极板与阴极棒上的粉尘产生二次沸扬,将使得脱硫吸收塔入口原烟气粉尘产生脉冲性升高。这是造成烟囱入口净烟气粉尘超标的重要原因。优化整流变振打运行方式的优化的关键是确保同一通道的整流变尽量不同步振打以及四电场的不同通道的振打装置不同步振打。一二电场由于灰量较大振打频次可以高一点,三四电场由于灰量相对较小振打频率可以低一点。

振打优化之后的好处:

1.3.1、可以减少二次沸扬对电除尘除尘效率的影响降低脱硫吸收塔入口原烟气粉尘浓度。

1.3.2、可以减少电场芒刺线的损坏,减少电场发生内部短路故障。

电除尘经常发生电场内部短路故障,停机后内部检查发现内部短路的主要原因是芒刺线断线,芒刺线搭接在阴阳极板之间造成短路。经过振打优化之后阴阳极同步振打机会大大减少,振打强度减弱芒刺线断线的机会大大降低,提高了电场以及整流变运行的安全性。

2、脱硫吸收塔除尘效率:

脱硫吸收塔有一定的除尘效果。一般可以使得原烟气粉尘浓度从30mg/Nm3将低至2-5 mg/Nm3满足环保要求。

脱硫吸收塔除尘效果主要由以下因素决定:

2.1、烟气温度

烟气温度越高烟气分子运动越剧烈,分子越容易挣脱液体的捕捉逃逸出去。因此烟气温度越高吸收塔除尘效果越差。

设置GGH烟气换热装置是降低脱硫吸收塔反应区烟气温度的好方法。它可以使得进入吸收塔的烟气温度降低至50℃左右。这有利于吸收塔对粉尘的吸附,降低烟囱入口净烟气粉尘浓度。同时也可以减少脱硫吸收塔水汽消耗提高烟囱入口净烟气干度。但是由于增加GGH之后烟气阻力增大,很多电厂取消了GGH的设计。

2.2、原烟气粉尘浓度

原烟气粉尘浓度越高吸附液越容易吸附饱和,粉尘挣脱吸附液机会越大,烟囱入口净烟气粉尘浓度也就越大。

2.3、脱硫浆液品质

脱硫浆液品质对粉尘吸附有很大影响。

主要影响有三个方面的因素:温度、PH值以及粉尘饱和度。

2.3.1、浆液温度越高粉尘分子运动越剧烈,粉尘吸附能力越差。

2.3.2、浆液PH值越高粉尘吸附能力越强。

粉尘颗粒中含有较多的硅酸盐氧化物,硅酸盐容易与碱性物质发生反应被浆液吸收。

2.3.3、浆液粉尘饱和度

由于粉尘在浆液中有一定的溶解度与饱和度。越不饱和的浆液越容易吸附较多的粉尘。

2.4、烟道吸收塔反应区高度

吸收塔反应区高度越高烟气穿越反应区时间越长。浆液与烟气接触时间越长粉尘越容易被吸附,除尘效果越好。

2.5、浆液循环速率

在吸收塔高度一定的情况下浆液循环速率越快烟气与水分接触的机会越多,粉尘越容易被脱除。但是在同一吸收塔之内又有一个极大限度。这主要是由于在一定时间之后先期进入吸收塔的烟气已经脱离反应区,烟气不再与浆液接触反应再增加循环流量粉尘浓度将不会变化。

2.6、脱硫一二级塔浆液循环泵运行方式

脱硫二级浆液循环泵运行台数对烟囱入口粉尘浓度影响比较大。600MW机组每台锅炉配备两级吸收塔。其中一级吸收塔配4台浆液循环泵,二级吸收塔配3台浆液循环泵。

某大型火电厂#2机600MW机组在负荷300MW时原烟气粉尘粉尘与浆液循环泵的关系如下表

机组负荷(MW) | 烟囱入口烟气含氧量% | 脱硫吸收塔一级塔浆液循环泵运行台数 | 脱硫吸收塔二级塔浆液循环泵运行台数 | 烟囱入口净烟气粉尘浓度mg/Nm3 |

300 | 9.5 | 4 | 1 | 4.5-6 |

300 | 9.5 | 3 | 2 | 2.5-3.5 |

从这张表中可以很明显的看出二级吸收塔浆液循环泵的运行台数对降低烟气粉尘浓度效果非常明显。其主要有以下原因:300MW负荷时一级塔4台浆液循环泵数目有点过多,浆液循环泵对降低粉尘浓度的作用以及达到了极限,再增加浆液循环量对粉尘降低的作用已经不明显。二级塔一台泵时浆液吸附粉尘的作用略显不足。当改变为3+2的运行方式时一级塔的粉尘吸附能力没有下降太多而二级塔的粉尘处理能力明显升高。起到很好的减排效果。

对于浆液循环泵的运行方式从前面的原理分析应该是浆液循环泵运行粉尘脱除效果会更好一些。这是因为浆液循环泵高位运行烟气与浆液接触流程较长接触时间较长,粉尘脱除效果较好。

至于是否可以2+2运行,效果怎样?需要做试验来继续完善。

2.7、除雾器水冲洗

除雾器水冲洗有以下作用:

2.6.1、可以增加整个烟道的洁净程度减少粉尘污染。

2.6.2、可以增加了烟气与水接触时间提高烟气的脱除效果。

2.6.3、由于除雾器在高位可以增加烟气与水接触时间提高粉尘脱除效果。

一般来看除雾器水冲洗可以使得烟囱入口净烟气粉尘浓度下降一个点。从4.5-6 mg/Nm3降低至3.5-5 mg/Nm3。

2.8、吸收塔烟气流速

吸收塔烟气流速越高烟气穿越浆液反应区时间越短,烟气与浆液解除时间也越短,粉尘脱出效果较差。

2.9、脱硫吸收塔浆液配水管局部堵塞配水不均匀

由于脱硫吸收塔浆液配水管局部堵塞配水不均匀造成局部烟气旁路。烟气未与浆液接触反映直接进入后续烟道排至烟囱。

3、烟囱入口O2浓度

烟囱入口O2对烟囱入口粉尘浓度的影响主要是折算影响。目前环保指标参数主要是折算至6%O2下的指标。

其折算公式为:

FC(折算后)=FC(实测)21-621-O2

从公式中可以看出烟囱入口粉尘浓度除了与自身数据较大有关之外还受入口O2浓度影响较大。锅炉燃烧控制锅炉省煤器出口O2一般在4.5%左右,烟囱入口O2实测值经常达到9.5%左右。这里产生了O2增量。这里的O2增量主要由以下原因造成:

3.1、脱硝稀释风

脱硝反应区布置在处于燃烧之后,脱硝稀释风量不参与燃烧消耗,这增加烟气中O2含量。这部分O2会在烟囱入口得到体现。

3.2、烟道漏风

烟道漏风会使空气漏进风道在烟囱入口得到体现。

3.3、电除尘灰斗气化风

电除尘灰斗气化风会进入烟道在烟囱入口得到体现。

3.4、脱硫挡板密封风

脱硫挡板密封风也会在烟囱入口得到体现。

3.5、脱硫氧化风机提供的过量氧化风

目前脱硫两级吸收塔一般配置3+2台共计5台氧化风机。其中一级塔配备3台氧化风机,二级塔配2台氧化风机。低负荷时一级塔运行2台氧化风机二级塔运行1台氧化风机。由于氧化风机O2无法精确控制,从烟囱入口氧量与省煤器出口氧量差值变化规律可以判断氧化风机O2有点过量。

控制措施:

3.5.1、优化氧化风机运行台数,将氧化风机进行进行变频改造。这样既可以降低烟囱入口氧量,同时还可以起到节能降耗作用。

3.5.2、进行锅炉漏风治理。加强各吹灰器间隙密封,加强各人孔检修孔关闭密封检查处理。

3.5.3、净烟气再利用技术

目前脱硫氧化风机从大气中取空气鼓进脱硫吸收塔中氧化SO32-和HSO3-使其生成SO42-进而与Ca2+生成CaSO4并以CaSO4·2H2O晶体析出。空气中的O2浓度在21%左右,而烟囱入口原烟气O2浓度达到10%左右有一定的利用价值。如果将脱硫一级吸收塔部分脱硫氧化风机吸入口取自烟囱入口前净烟气烟道(环保采样测点前前),这样部分净烟气将会再次进入吸收塔这样烟囱入口的O2浓度将会下降,环保参数折算值将会下降。

四、电除尘整流变振打电机运行方式优化原理分析

振打电机优化运行的主要原理是让各振打电机按照既定的时序进行振打。这样保证再同一时刻同一通道内前后的振打电机不同步振打,以及四电场不存在两个以及以上的振打电机进行同步振打。由于一二电场灰量较大,振打电机振动频次应该稍微高一点,三四电场由于灰量较少振打频次可以稍微低一点。

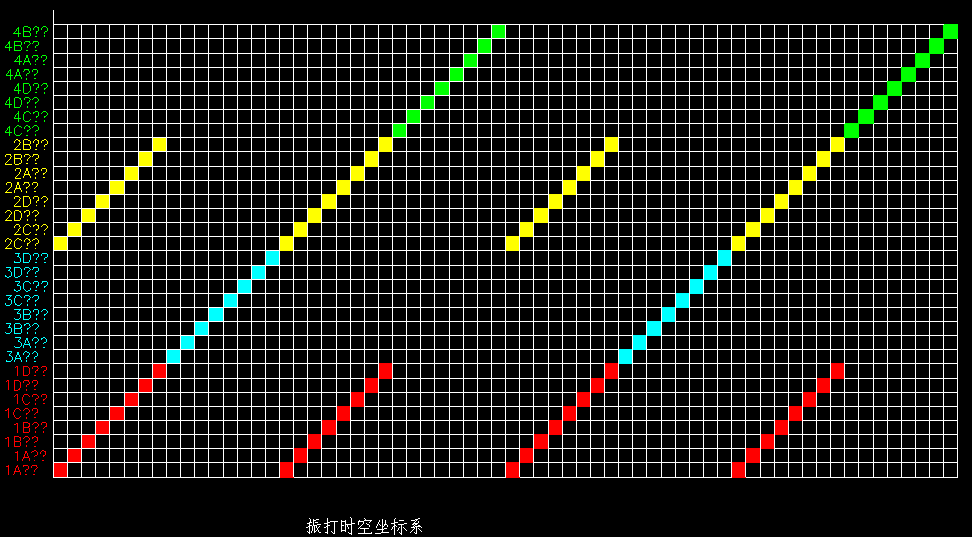

下面以一个间隔为1分钟建立时空坐标系,按此时空坐标进行振动电机的起始时间分布以及振打周期进行控制可以减少电除尘电场振打产生的二次沸扬对脱硫吸收塔入口原烟气粉尘浓度的影响。

纵坐标为各振打电机的编号,横坐标为时间序列,每一个间隔为1分钟时间间隔。

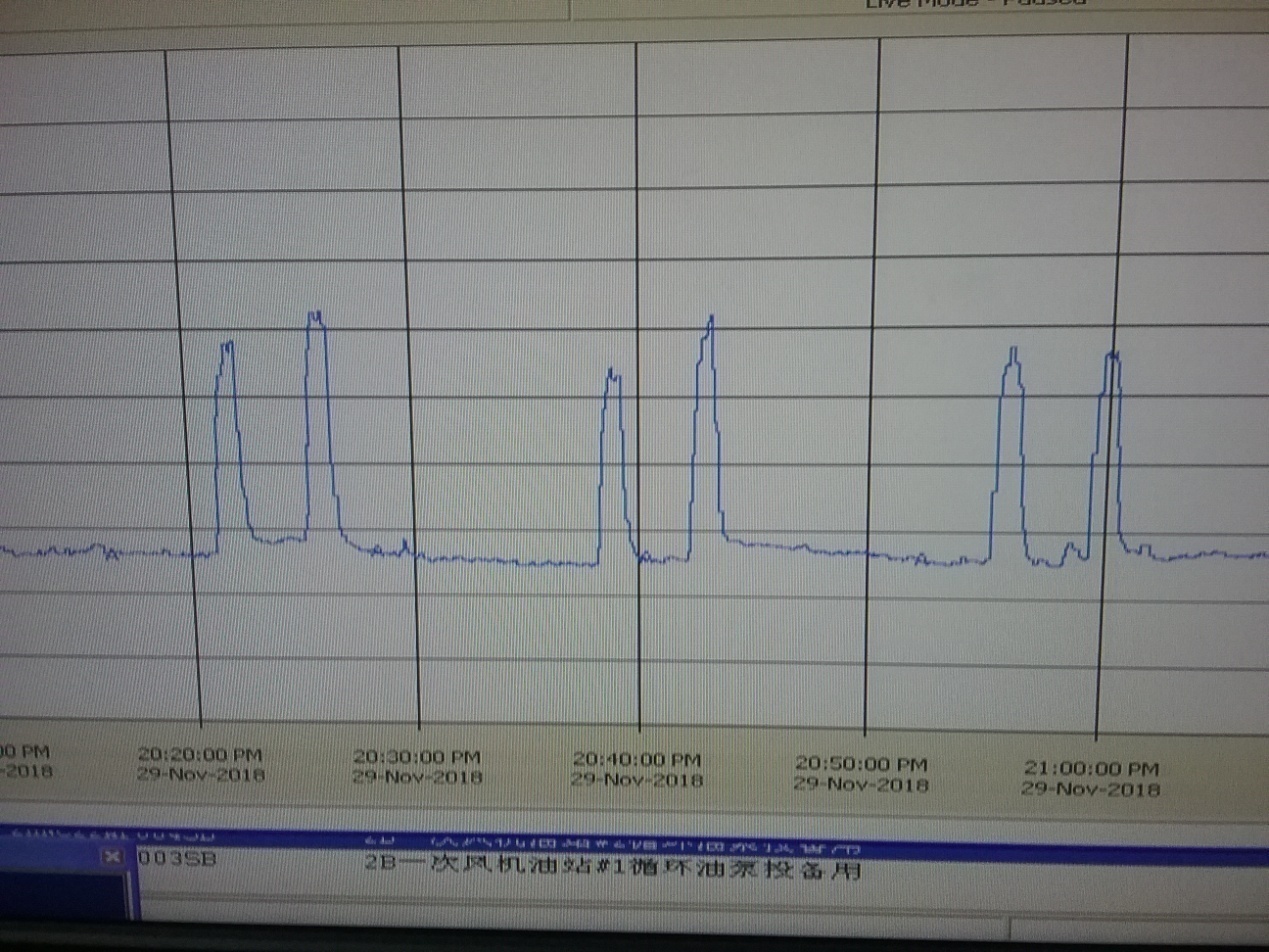

振打运行方式优化之前脱硫吸收塔原烟气粉尘浓度曲线如下图:

从上图上可以看出脱硫吸收塔入口原烟气粉尘浓度随振打电机运行粉尘浓度会周期性的脉冲升高,升高幅度基本上为稳定值的一倍左右。这样经常造成烟囱入口净烟气粉尘浓度达到排放标准5 mg/Nm3以上,给运行带来压力。

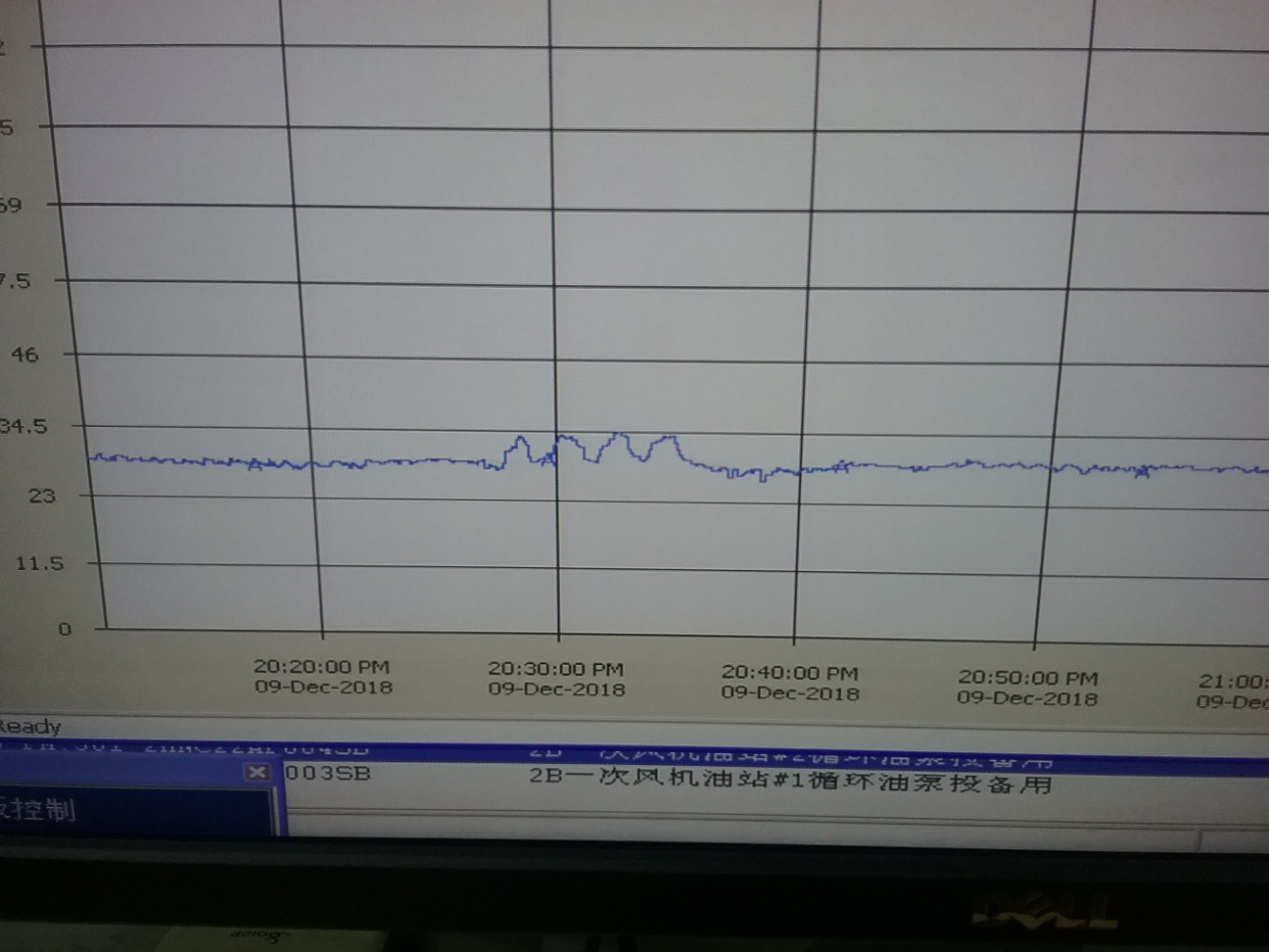

下面这张图为优化后坐标比例不变的情况下脱硫吸收塔原烟气粉尘浓度曲线

从这幅图上可以看到脱硫吸收塔入口原烟气粉尘浓度随振打电机振打上升幅度已经大幅度减小。这样烟囱入口净烟气粉尘浓度可以比较轻松的控制在35mg/Nm3以下,运行压力大幅减小,也起到了较好的减排作用。

总结:

五、结束语

火力发电厂粉尘超净排放遇到的困难是多种多样的,通过对烟气粉尘排放的影响因素进行分析,找到不同因素对烟囱入口粉尘影响的变化趋势,从而得出烟囱入口粉尘控制优化方法,可以快速有效的将粉尘排放控制在规定范围之内。以上方法在实际工作中效果显著,值得推广。

参考文献:

[1] 能源部西安热工研究所主编.热工技术手册4电厂化学.北京:水力电力出版社,1993

[2] 林万超 .火电产热系统节能理论[M].西安交通大学出版社,1994.11.

[3] 胡志光.电除尘器运行及维护[M].北京:中国电力出版社,2006.

[4]王艳琴.影响高压静电除尘器除尘效率的因素{J}.电子科技,2008,21(12).