1 贵州航天风华 精密设备有限公司 铸造中心,贵州 贵阳 550000 2 山东大学 材料科学与工程学院,山东 济南 250000

摘要:通过混合盐反应内生的方法在ZL205铝合金基体中引入TiB2颗粒增强相,研究了TiB2颗粒增强ZL205复合材料铸态和热处理态的显微组织。研究表明:TiB2颗粒增强ZL205复合材料基本相组成为α-Al相、CuAl2相及TiB2颗粒。TiB2颗粒内生,改善了二者间的润湿性,促进分散,同时将颗粒增强体尺寸控制在1μm以下。复合材料坯体挤压,利用晶粒之间的滑动促进颗粒分散,挤压后再进行热处理,促进了颗粒的进一步分散,TiB2颗粒团聚得到改善。

关键词:铝基复合材料;原位生成;微观组织

金属基复合材料由于膨胀系数低、比刚比强度高等特点,在车辆载具、飞行器和3C电子等行业具有广阔应用前景,其中,颗粒增强铝基复合材料由于具有较低的原材料价格、良好的微观结构、稳定的各向同性性能、简单的制备加工过程等优点,是铝基复材的重要研究热点之一[1-2]。TiB2颗粒作为增强体在铝基复合材料中备受关注,其具有熔点高、弹性模量高、强度硬度高,以及良好的导热、导电、腐蚀抗性等特点,目前被认为是理想的增强体,再者,TiB2颗粒原位生成具有粒径小、呈等轴状、表面洁净、界面稳定、润湿性好等特性,可提升铝基体的力学性能,已得到广泛的研究报道[3-4]。Kumar S等人[5]发现,原位合成TiB2/Al7Si复合材料的弹性模量相比母材合金有明显提高。Han等人[6]通过原位反应法制备TiB2/Al-Si合金复合材料,显著改善了增强相在基体中分布情况。Wang等人[8]通过改良熔盐法,制备出TiB2/Al复合材料并研究了Ti、B元素收得率。王浩伟等人[3]通过研究复合材料性能与增强颗粒尺寸、分布均匀性、体积分数等因素的关系,获得复材屈服强度与增强颗粒体积分数关联模型。

目前原位TiB2增强铝基复合材料的研究工作主要聚焦在材料的制备方法及室温力学性能上,基体材料则多为Al-Si系铝合金,较少报道ZL205为代表的Al-Cu系高性能铝合金材料的显微组织和高温力学性能的研究。因此,本工作对TiB2颗粒增强ZL205复合材料的原位合成制备、热处理前后微观组织结构进行了研究,为后续高弹性模量、高力学性能的TiB2颗粒增强ZL205复合材料的研发奠定基础。

本试验基于ZL205A铝合金,原位反应合成TiB2颗粒。TiB2提前按化学计量配料并球磨混合KBF4与K2TiF6制得混合盐。电阻炉熔化ZL205A合金并在(850±5)℃保温,将KBF4与K2TiF6混合盐于200℃预热2h后加入到ZL205A合金熔体中保温,使混合盐与合金反应得到TiB2,保温过程中每3min搅拌10s,完成反应后撇渣,获得TiB2/ZL205A熔体。铝合金熔液温度到735℃时加入氩气精炼20分钟,温度至715℃时浇铸,金属型模温提前加热到260℃(通过滤网除渣),凝固冷却后得到TiB2颗粒增强ZL205A复合材料,TiB2颗粒增强ZL205A复合材料化学成分如表1:

表1 TiB2颗粒增强ZL205A复合材料化学成分(wt%)

成分 | Cu | Mn | Ti | Zr | B | TiB2 | Al |

含量 | 5.0 | 0.4 | 0.25 | 0.15 | 0.05 | 5.0 | Bal |

为改善铸造成形复合材料中存在偏析、疏松、夹杂、和孔洞等冶金缺陷,将铸锭进行正挤压变形处理,温度为520℃,挤压比为20:1,速度5mm/s,挤压变形后将锭坯进行热处理,工艺为480℃×6h+540℃×6h+水冷进行双级均匀化处理,后进行170℃×4h+空冷时。采用LJ-CLP03光学显微镜进行金相分析,采用D/MAX-3D型X射线衍射仪进行物相分析,采用HITACH S-3400N型扫描电镜对样品微观组织进行分析。

2.1 微观组织

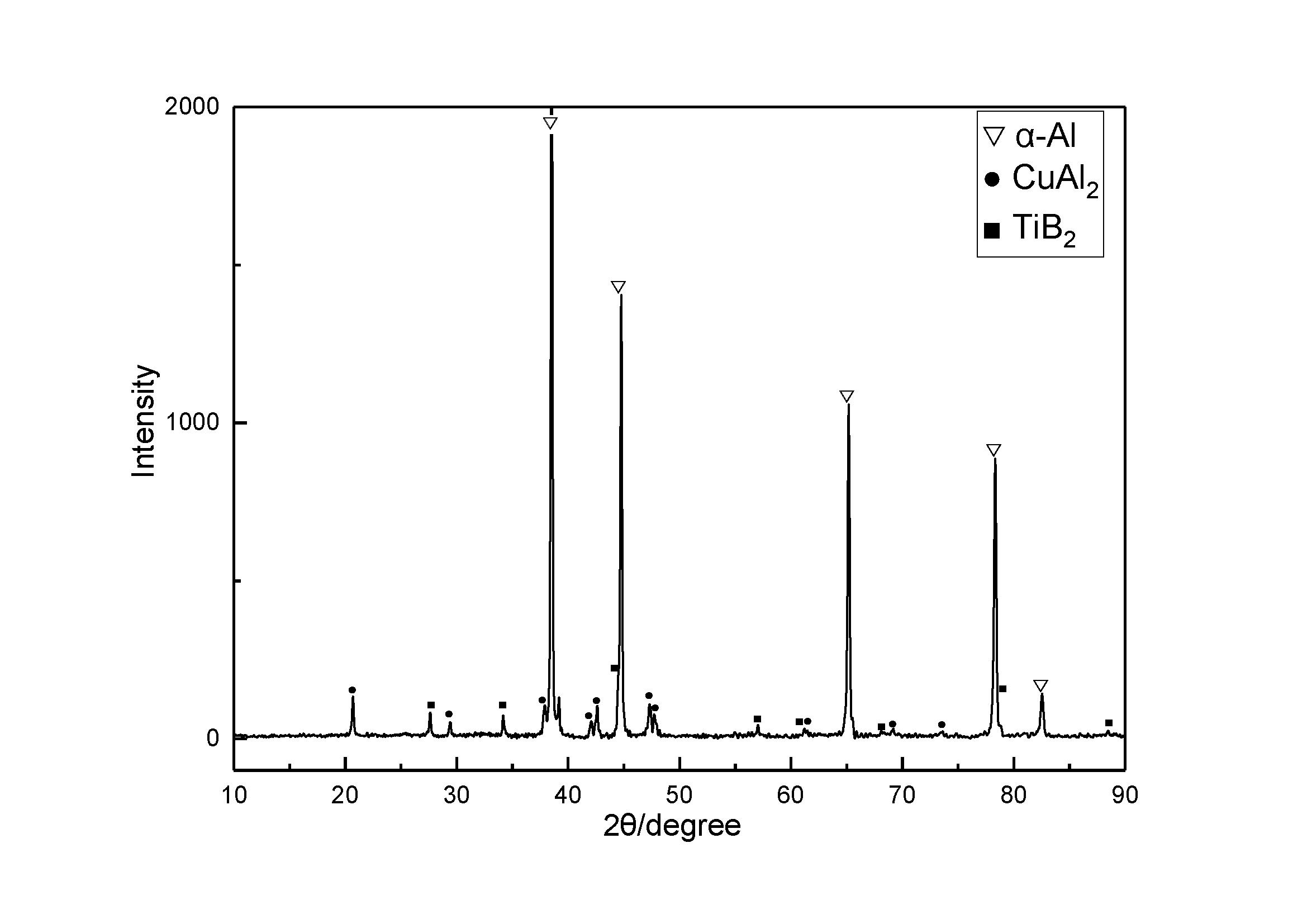

图1显示TiB2颗粒增强ZL205A复合材料XRD衍射图。由图1可知,材料物相主要由TiB2,CuAl2和α-Al组成,不存在其他可分辨的衍射峰。

图1 TiB2颗粒增强ZL205A复合材料铸锭X射线衍射图

图2显示TiB2颗粒增强ZL205A复合材料铸态组织的形貌,从图2a可以看出第二相呈骨骼状不连续分布在基体上。从图2b可以看出TiB

2相呈现方块状(平均尺寸0.5μm)或不规则颗粒状形态(平均尺寸1μm),以及多边形粒状颗粒(平均尺寸10nm),TiB2颗粒界面轮廓清晰,表明其与基体无明显反应产物。

图2 铸态TiB2颗粒增强ZL205A复合材料SEM微观形貌:(a)铸态组织;(b)TiB2相

图3为TiB2颗粒增强ZL205A复合材料铸态组织元素分布图,从图中可看出共晶Cu相为带状组织,将铝基体分割成20~50μm左右大小的等轴状晶,TiB2颗粒与共晶铜交织团聚在α-Al晶界处,可推测出在凝固过程中,TiB2相首先形成,随着温度下降,该相不断富集在固液相界面的前端,增大成分过冷而使抑制α-Al晶粒长大速度,从而细化组织,其中,团聚现象会在均匀化热处理后得到改善。此外,大量TiB2颗粒弥散分布在晶界内部,作为异质形核基底,进一步促进α-Al晶粒细化,α-Al晶粒的细化,使α-Al晶间最后凝固的共晶Cu也得到了细化。

图3 不同元素在TiB2颗粒增强ZL205A复合材料组织中的分布:(a)铸态组织;(b)Al;(c)Cu;(d)Ti;(e)B

图4显示的是TiB2颗粒增强ZL205A复合材料经过挤压变形以及热处理后的显微组织,从图4a可以看出,复合材料经过挤压变形后,α-Al晶界附件出现大量TiB2颗粒。挤压后TiB2颗粒趋于均匀分布,团聚减少,改善基体均匀性。挤压过程中,复合材料在径向和切向受到压缩应变,轴向受到拉伸应变,导致晶粒剧烈变形,晶界上TiB2颗粒受晶间相互作用,沿晶界方向作范性形变,形成“带状”组织。图4b显示的是复合材料经过挤压变形再进行T6热处理后的显微组织,从图中可知,T6热处理明显改善了复合材料TiB2团聚的现象,并使条状共晶Cu发生球化。这是因为金属结晶时由于固液界面前沿熔体环境剧烈变化,导致共晶Cu能态不平稳,晶体在分枝处、表面低洼处形成高能态部位,在后续热处理时,共晶Cu相从不稳定态向稳定态转变,优先在此高能态部位发生析出扩散以及均匀化。

图4 TiB2颗粒增强ZL205A复合材料显微组织:(a)挤压态;(b)挤压+T6热处理态

TiB2颗粒增强ZL205A复合材料的铸态显微组织由α-Al、CuAl2和TiB2颗粒组成,在基体中,CuAl2相呈不连续骨骼状分布,TiB2颗粒呈现方块状或不规则颗粒状形态。经挤压和T6热处理后,颗粒的团聚明显减少,基体中颗粒相分布均匀性得到改善。

[1] 朱和国.自生铝基复合材料的制备、性能及生成机理[J]. 材料导报,1998,12(d):61-64.

[2] 原位合成A356/TiB2复合材料的微观组织及力学行为[J].乐永康,张亦杰,陈东,马乃恒,王浩伟.稀有金属材料与工程.2006(10).

[3] 原位TiB2颗粒增强铝基复合材料及其力学性能[J]. 乐永康,陈东,张亦杰,马乃恒,王浩伟,毛建伟,张文静.特种铸造及有色合金.2006(08).

[4] In-situ preparation of Al matrix composites reinforced by TiB2 particles and sub-micron ZrB2[J]. Degang Zhao, Xiangfa Liu, Yuxian Liu, Xiufang Bian. Journal of Materials Science. 2005 (16)

[6] Kumar S, Chakraborty M, Subramanya Sarma V, et al. Wear, 2008, 265, 134.

[7] Han Y F, Liu X F, Bian X F. Composites Part A, 2002, 33, 439.

[8] Wang T M, Chen Z N, Zheng Y P, et al. Materials Science & Engineering A, 2014, A605, 22.