身份证号: 45088119870708****

摘要:我国西部高海拔地区冬季寒潮袭击频繁,气温常年偏低。在此类高寒地区修建的混凝土坝坝体内部因水泥水化产生的热量使大坝内部温度与服役环境形成较大的温差,坝体表面因温度应力引起的开裂现象屡见不鲜。为了控制大坝混凝土内部的水化放热,近年来,我国部分工程将低热硅酸盐水泥应用于大坝建设,取得了较显著的成效。

关键词:重金属污泥;建筑渣土;重金属浸出浓度;力学性能;早期收缩变形;氯离子渗透性能

引言

粉煤灰作为大宗固体废弃物,对其有效的再利用将有助于减少污染和降低储存粉煤灰所消耗的人力、物力、财力。许多研究考察了水泥生产过程中温室气体的排放,以及粉煤灰含量对总排放量的影响。多数文献中所做的原始比较主要是根据水泥和地质聚合物(GPC)的生产步骤进行的。这些研究表明,生产相同数量的水泥时产生的温室气体排放量比地质聚合物高5~6倍。在实际生产中,原料的生产、加工和运输等有关的各种因素都会对混凝土的生命周期产生重大影响。因此,在对混凝土和地质聚合物的生命周期进行全面比较时,必须把上述因素都考虑在内。生命周期法已应用于一些研究,对照研究普通硅酸盐水泥(OPC)混凝土和地质聚合物在生产成本和温室气体排放等各方面的优缺点。

1实验

1.1原材料及配合比

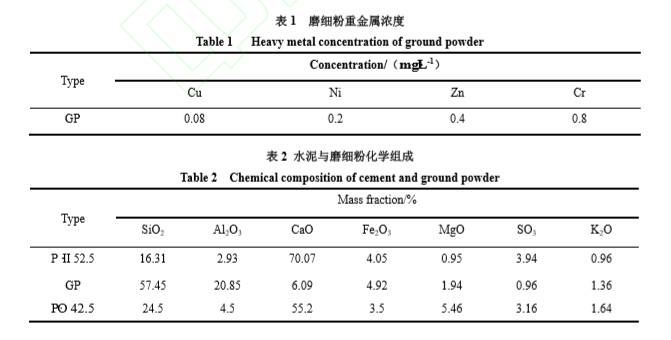

水泥为海螺牌PO·42.5与PI·I52.5水泥,磨细粉(groundpowder,GP)为昱源宁海环保科技股份有限公司提供,具体是将重金属污泥与建筑渣土以1:3的质量配比,经窑炉1280℃高温烧制成渣料后磨细制得,磨细粉重金属浓度见表1。水泥与磨细粉化学组成见表2,可以看出PO·42.5水泥中CaO最多,PI·I52.5水泥其次,磨细粉中CaO含量最低,因此其活性较低,但其含有大量的SiO2和Al2O3,因此可以判断其潜在的火山活性较高

1.2试验方案

1.1水化热试验采用直接热法测定

试验方法及步骤依据GB/T12959—2008《水泥水化热测定方法》进行测试,同时依据规范中计算方法对不同品种的水泥水化放热量进行计算。力学性能分别通过抗压强度、抗折强度、劈裂强度、极限拉伸强度、抗拉强度进行表征。胶砂试验采用0.5水胶比,标准砂用量为1350g,水泥用量450g。模具采用40mm×40mm×160mm的三联模,试验方法及步骤依据GB/T17671—1999《水泥胶砂强度检验方法》进行测试。混凝土配合比见表4,大坝混凝土采用四级配,水泥采用四川嘉华42.5低热硅酸盐水泥和葛洲坝42.5中热水泥进行对比,掺合料采用Ⅰ级粉煤灰。试验方法及步骤依据GB/T50107—2010《混凝土强度检验评定标准》和GB/T50081—2002《普通混凝土力学性能试验方法标准》进行测定。其中,抗压强度、劈裂强度采用150mm×150mm×150mm的立方体试件,抗拉试验采用100mm×100mm×500mm的试件。

1.2孔隙结构、物相组成和微观形貌表征

PI·I52.5水泥相较于PO·42.5水泥制备中没有添加活性矿物掺合料,为了后续激发磨细粉的试验中排除水泥中SiO2、Al2O3的影响,因此按照表3配合比,将配合比中PO·42.5水泥换成PI·I52.5水泥,拌制水胶比为0.5,磨细粉掺量为0%、30%的水泥净浆,成型的试件在养护室养护至相应龄期取出,并分别制备微观测试样品。采用PurkinjiegeneralInstrumentXRD-3型Cu靶X射线仪、TASDTQ600热重分析仪及傅里叶红外光谱仪测试其物相组成;采用V-sorb2800P型孔径及比表面积测试仪测试其微观孔隙结构,并采用日立产S-4800SEM扫描电镜对其进行微观形貌分析。

2结果与分析

2.1硅酸盐-硫铝酸盐复配水泥

施工过程中普遍用到的硅酸盐水泥具有凝固时间长、强度上升慢等缺点,硫铝酸盐水泥具有凝固速度快、抗冻性好、抗渗性好等优点,但后期抗压强度可能出现倒缩现象。硫铝酸盐水泥与硅酸盐水泥的复配能够弥补硅酸盐水泥单浆的不足。两种水泥复配后得到材料的强度随两种水泥比例的不同而不同。但复配水泥抗压强度均大于单一普通硅酸盐水泥,1d与3d龄期试件抗压强度随硫铝酸盐水泥掺量的增大而逐渐提高,7d龄期也有相似的趋势。因硫铝酸盐水泥后期强度增强乏力,故28d龄期试件的强度变化不大,此时硅酸盐水泥的稳定性得以体现。

2.2地质聚合物和硅酸盐水泥的XRD分析

包峰为无定形的硅铝酸盐玻璃相,包峰面积较大,表明经过碱激发以后,粉煤灰生成非晶态相硅铝酸盐的量增加。2θ=32°~36°的小馒头峰为反应生成的无定形态的C-S-H凝胶衍射峰。大量硅酸三钙和硅酸二钙相比,GPC中的硅酸钙水凝胶含量较少。此外,XRD结果还发现产物中有不太明显的CaCO3的特征峰,这是水泥样品水化过程中Ca(OH)2的碳化产物。对比分析可见:通过碱溶液激发反应,粉煤灰中2θ=30°~45°之间的大量结晶莫来石被解聚重构,生成了C-S-H凝胶,为GPC良好的力学性能打下了基础。

3结论

(1)磨细粉需水比与硅酸盐水泥接近,对硅酸盐水泥基材料工作性能没有负面影响;随着磨细粉掺量的增加,其水泥浆体黏度先上升后下降,且当磨细粉掺量为10%时,其水泥浆体黏度达到最高;随着磨细粉掺量与水胶比的增大,其试件力学性能降低;14d以后,强度变化幅度减缓,而掺加40%磨细粉的试件相比不掺磨细粉的试件,仍有小幅度增幅。(2)磨细粉中氧化钙含量很少,也不会引起硅酸盐水泥基材料因游离氧化钙导致的体积安定性问题。磨细粉可以很好地降低硅酸盐水泥材料的早期收缩变形,并且随着磨细掺量的增加,降低效果越明显但会降低硅酸盐水泥基材料的抗氯离子渗透性。(3)磨细粉的掺加会减小硅酸盐水泥基材料硬化浆体的比表面积,增大体系微观孔隙结构,同时会阻碍硅酸盐水泥基材料水化进程,减少水化产物生成,使微观形貌从紧凑转变为疏松多孔。(4)随着水胶比的下降与龄期的上升,试件中重金属的浸出浓度随之下降。在28d龄期下含40%磨细粉的硅酸盐水泥基材料中重金属Cu、Ni、Zn和Cr的浸出量均低于GB30760-2014《水泥窑协同处置固体废弃物技术规范》规定的水泥熟料浸出浓度的限值。

结束语

现阶段CO2在水泥基材料矿化应用较为广泛,但大都并没有将再生骨料的矿化强化和混凝土的矿化养护有效的结合在一起。若将废弃混凝土破碎筛分并通过CO2矿化处理后的水泥基材料(再生微粉、再生细骨料、再生粗骨料)作为原料生产混凝土产品,并利用CO2养护数小时来达到工程应用所需要的强度,实现从原料准备到混凝土生产全过程的CO2封存利用。对于国内建筑垃圾的处理和CO2高排放行业,有助于实现固废、气废的低碳资源化利用的同时为国内2060年前碳中和目标提供一种新的途径。

参考文献

[1]胡跃良,NF-配方改进型脱硫高强度硅酸盐水泥.浙江省,平湖南方水泥有限公司,2020-01-04.

[2].水泥及商品混凝土[J].建筑与预算,2019(12):92-93.

[3]卢春丽,蒋玲,蒋庆华,刚丹,黄永珍.基于有效提高水泥中石灰石粉掺入量的研究[J].长春师范大学学报,2019,38(12):68-71.

[4]王永,刘轶,柴金玲.温度对硅酸盐-硫铝酸盐复配水泥浆液流变特性影响试验研究[J].公路工程,2019,44(06):251-256+260.

[5]石明明,董扣锁,张伟.复掺SAC与粉煤灰改性水泥砂浆强度的研究[J].安徽工程大学学报,2019,34(06):74-78.