天津力神特种电源科技股份公司 天津市 300380

摘要:动力电池组是车辆稳定运行的动力保障,而为了确保动力电池组能始终保持安全稳定的工作状态,就必须要做好前期的安全设计工作。基于此,文章以我司研制的LSH18-D027LB-A动力电池组为例,分析了其安全风险,并从防短路设计及防触电设计两方面探究了该动力电池组的安全设计情况,希望能够为提高车载动力电池组的安全性提供帮助。

关键词:车载;动力电池组;安全风险;安全设计

1项目简介

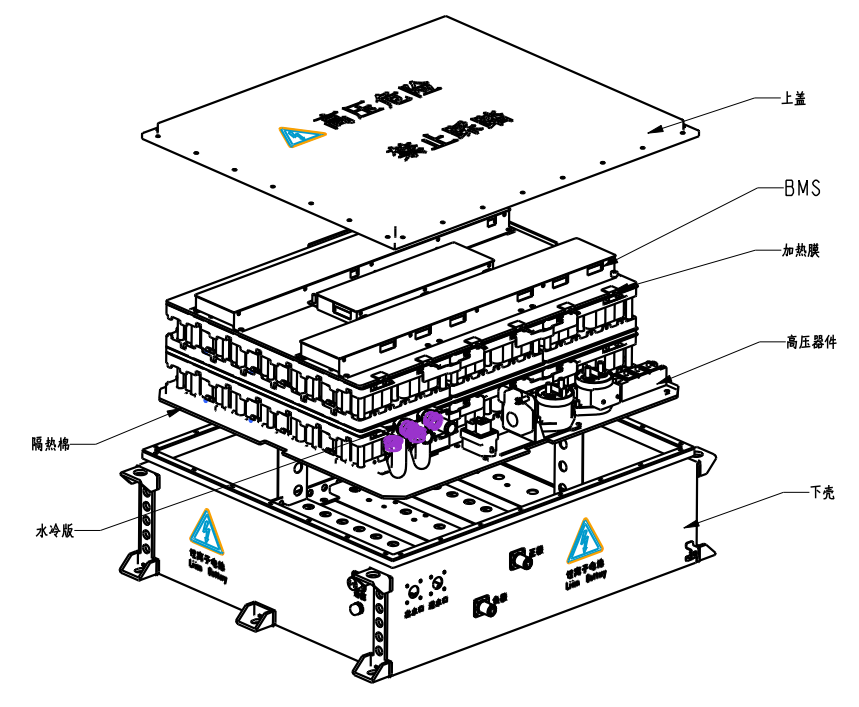

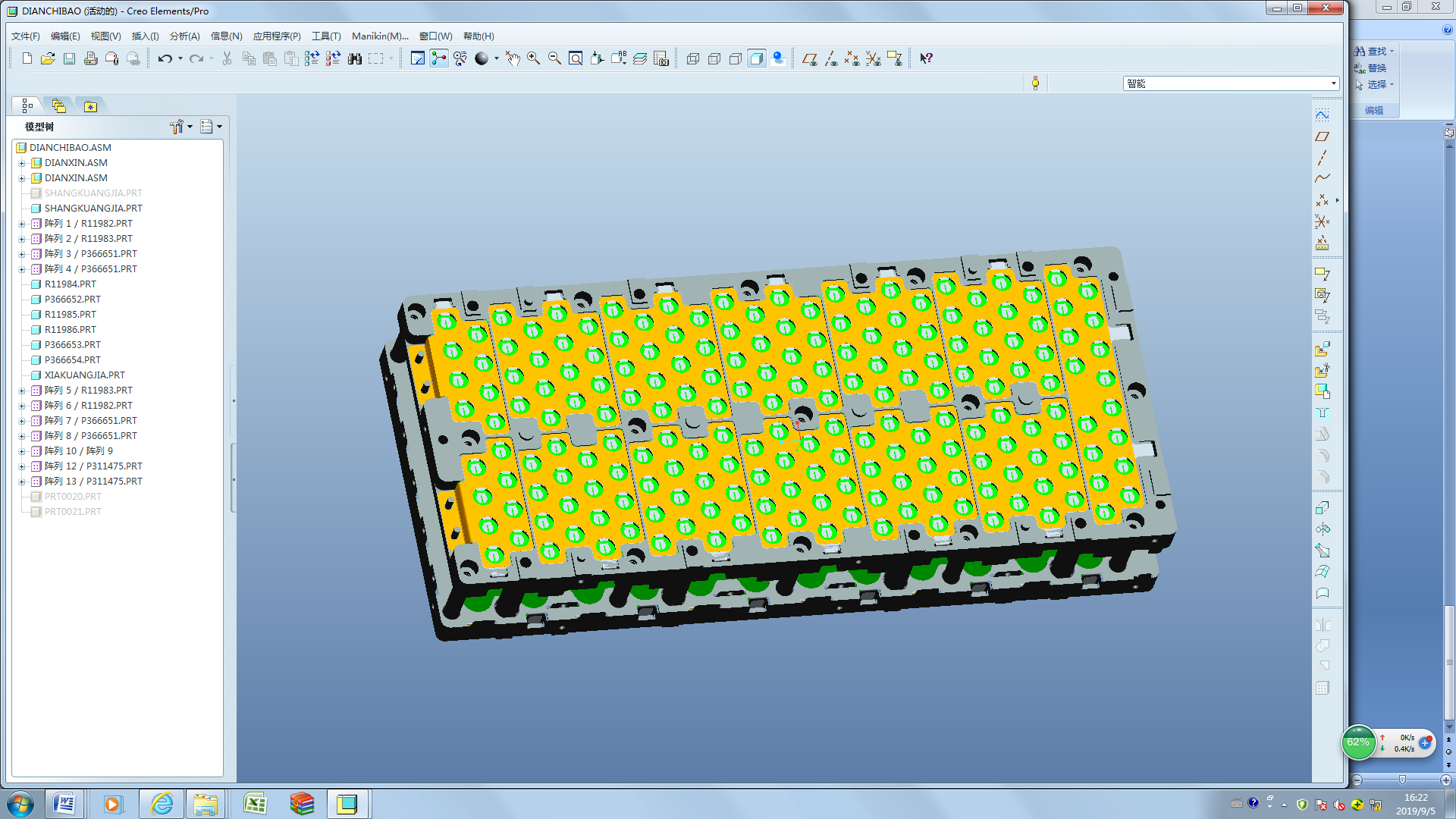

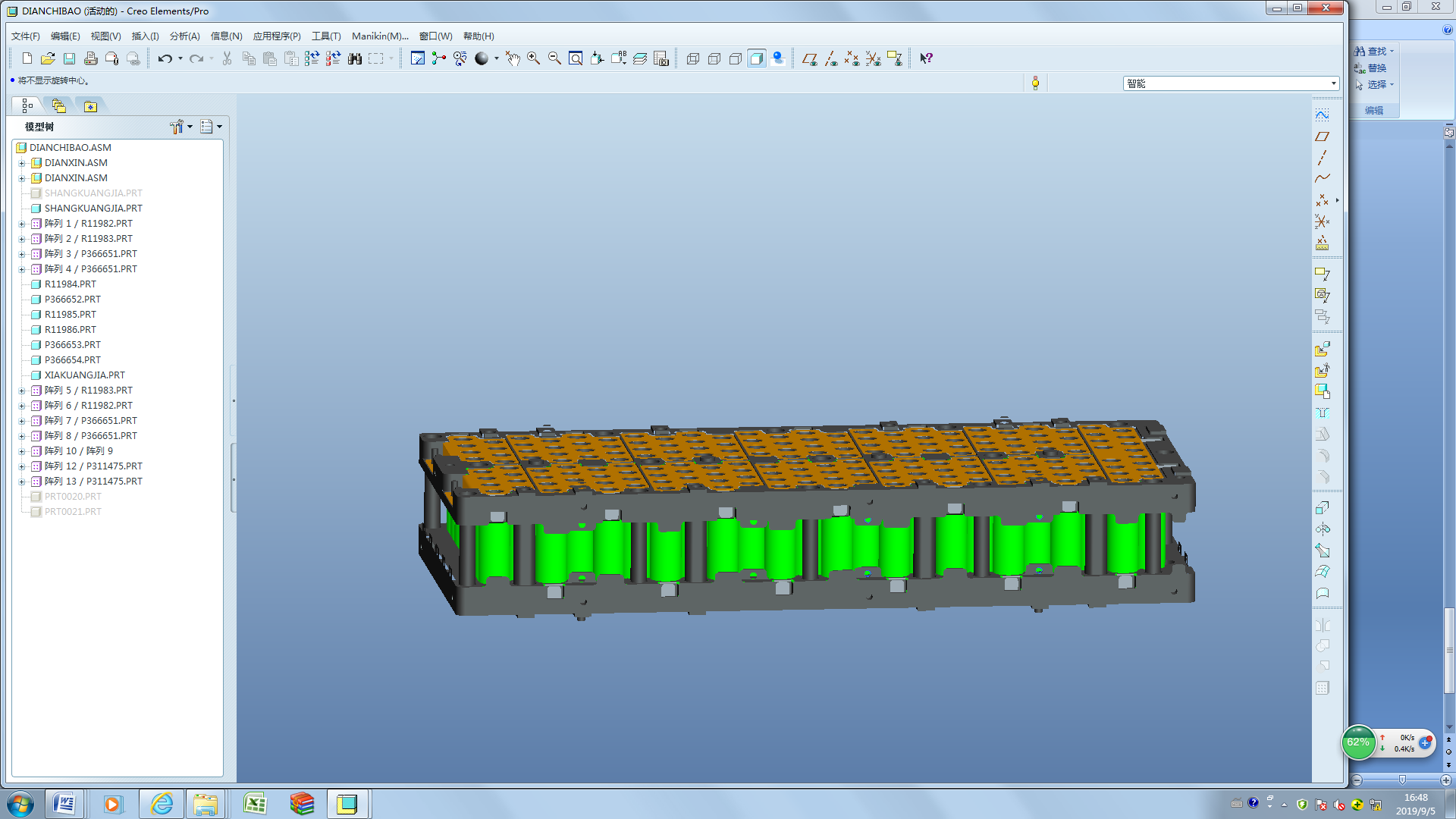

LSH18-D027LB-A动力电池组为公司首款量产型号车载动力电池组,该电池组具有电压高、容量大,充放电电流大等特点,可以为设备提供400V~605V的直流电源。主要指标如下:标称电压:540V;常温能量:8kWh;最大放电电流:100A;工作温度:-41℃~55℃;重量:<93Kg。该电池组由1152只18650单体电池144S8P并组合而成,单体电芯电芯用阻燃ABS框架固定,两个框架之间用螺栓固定,电连接用成型镍带连接,组成单个模组。模组之间通过铜排串联,用长螺栓将模组和水冷板,加热膜等组件固定在金属外壳底部,正负极和信号均通过接插件输出。电池组结构示意图如图1所示。

图1电池组结构示意图

2安全风险分析

LSH18-D027LB-A动力电池组为车用电池组,既要满足用户使用安全、也要满足组装、测试、调试等安全,还要满足国标要求。针对该特点,设计电池组需考虑安全性设计,并对可能出现的风险有安全防护措施。

电池组主要安全风险源包括以下几方面:(1)机械方面:机械振动、碰撞、挤压、翻转、底部球击、跌落等;(2)电气方面:电气绝缘、电气间隙、爬电距离、防触摸、等电位等;(3)其他方面:浸水、火烧、热失控等。

因此,引起电池组安全风险的因素很多,为保证电池组从组装、测试、调试以及使用方面的安全,从设计之初,应系统考虑电池组的安全问题,尤其要避免起火、爆炸、触电等风险。

3安全设计措施

电池组的安全不仅限于产品本身的安全,也涉及到生产安全,如何能保证在生产过程不出问题,既是工艺生产人员考虑的,也需要设计人员重点考虑。

3.1防短路设计

目前,绝大多数生产事故均由短路引起,如何预防电池组短路,是最先考虑的。以LSH18-D027LB-A动力电池组为例:

3.1.1镍带设计要求

先将18650电芯用框架固定,然后将成型镍带点焊至电芯上。L型镍带可防止出现18650电芯因镍带切割电芯热缩管导致电芯短路(如图2所示)。

图2镍带设计示意图

3.1.2框架设计

首先框架采用绝缘材料,铜排与铜排之间有限位,防止铜排搭接。并且铜排高度不超过框架高度,且需要有一定的余量。即便整个电池包直接放置在金属板上,也不会出现短路情况。

3.1.3信号线防短路

信号线从侧面引出,将镍带上部用框架限制,防止出现镍带张开和侧面电池包搭接短路(如图3所示)。信号线焊接后,用901胶防护。

图3信号线防短路设计示意图

3.1.4电池包防护

电池包点焊完成后,双面均为铜排,为保证电池包摆放或搬运过程中的安全,设计整体加热膜将电池包包裹,无裸露铜排。

3.1.5电池组防短路

电池组无任何地方有裸露铜排或者导线铜丝,将高压器件输出接头处用901胶覆盖,导线包裹处用3M胶带包裹。进行一定程度的防错设计,比如选不同型号插件,铜排长度或导线长度长度不同,防止搭错等等。

3.2防触电设计

大电池组一般电压均较高,达到B级电压标准。预防触电也是十分重要的。电池组交货时均需测绝缘电阻和耐压测试,但电池组在安装过程的防触电也十分重要的。考虑高电压,从设计方面进行了以下方面考虑。

3.2.1绝缘耐压

电池组电压较高,为防止触电,必须做好绝缘。考虑安装,尽可能采用绝缘材料,金属材料也需喷漆或进行绝缘氧化,尽可能减少或避免导电体和安装人员接触。电池组通过绝缘和耐压测试后,再安装上盖。

3.2.2等电位设计

人员触碰电池组正极或负极均不会触电。将电池包内金属连接一体,等电位设计,内部金属漏电也将导到外壳上,可第一时间通过绝缘检测表或BMS上报绝缘低故障发现漏电。

3.2.3安全防护

为保证安装人员不触电,LSH18-D027LB-A电池组在安装串联铜排时,需揭开对应加热膜,其他部分没有裸露铜排,防止了安装人员不小心触碰其他导电部分。原则就是安装哪部分,哪部分裸露,不安装的地方,从设计上就保证绝缘。

设计的铜排均用耐高压热缩套包裹,仅安装部位铜排裸露,大幅减少裸露铜排的面积,也可减少触碰的风险。

电池组BMS不通过上位机发命令,继电器不动作,即电池组加热膜和正负极输出端口在安装过程中均不带电。BMS也可根据电压、电流、温度、故障等信息,及时切断继电器,保证电池组工作在安全范围。

4总结

电池组安全性设计的方面众多,既有BMS对电池组过充、过放、过温、过流等电性能方面的安全防护,也有绝缘、耐压方面的固有本体安全防护,还要满足客户要求的严苛环境安全要求等等。LSH18-D027LB-A电池组设计既考虑了用户使用的安全性也考虑了人员安装维护的安全性。LSH18-D027LB-A电池组相比于之前电池组,大幅度降低了电池组重量,减少了低温加热时间,减少了加热散热电池组内部温差,增加了维修性,测试性、可靠性和安全性。

参考文献

[1]白志浩,张丽,吴肇苏,王子君,桑彩薇.基于ISO26262的EV用动力电池系统功能安全设计[J].电源技术,2021,45(05):626-629.

[2]万雄. 动力电池系统充电功能安全分析及故障诊断研究[D].西华大学,2020.

[3]欧阳威. 车用动力电池包优化设计及其安全性研究[D].南昌大学,2019.