1 江西先进复合材料研发中心 江西 南昌 330096 2 江西航空工业集团有限责任公司 江西 南昌 330024 3 南昌工程学院 江西 南昌 330099

[摘 要] 本文分析了国产第二代宽体客机中后机身蒙皮的铺层特点,确定其铺丝的相关要求,介绍了在专用软件平台上铺丝仿真的主要过程,最后对铺丝的技术要点给出了相应的结论。

关键词 铺丝仿真;宽体客机;机身蒙皮

1 概述-- 宽体客机及其机身壁板铺丝制造技术的对象

波音与空客是国际民航客机的顶尖企业,特别是在其型宽体客机(如波音747、空客A380)制造技术上处于世界领先地位,宽体客机座位往往超过400个,在国际民航运输上具有良好的经济性[1]。

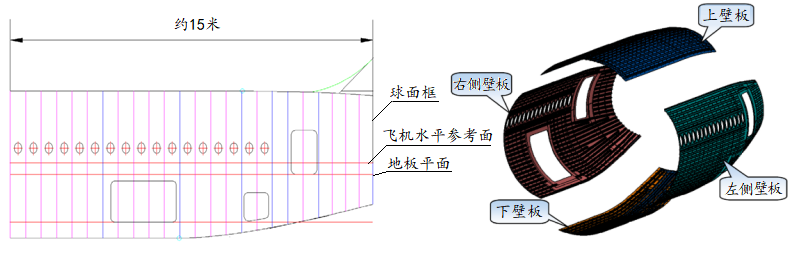

国内第二代大飞机研发结合了波音与空客两者优点,机身采用了高比率复合材料和高度自动成型技术,其中后机身壁板采用分块的形式,沿径向分为上壁板、左侧壁板、右侧壁板、下壁板四块,适于分片制造,如图1所示。

图1 国内第二代大飞机中后机身壁板分块示意图

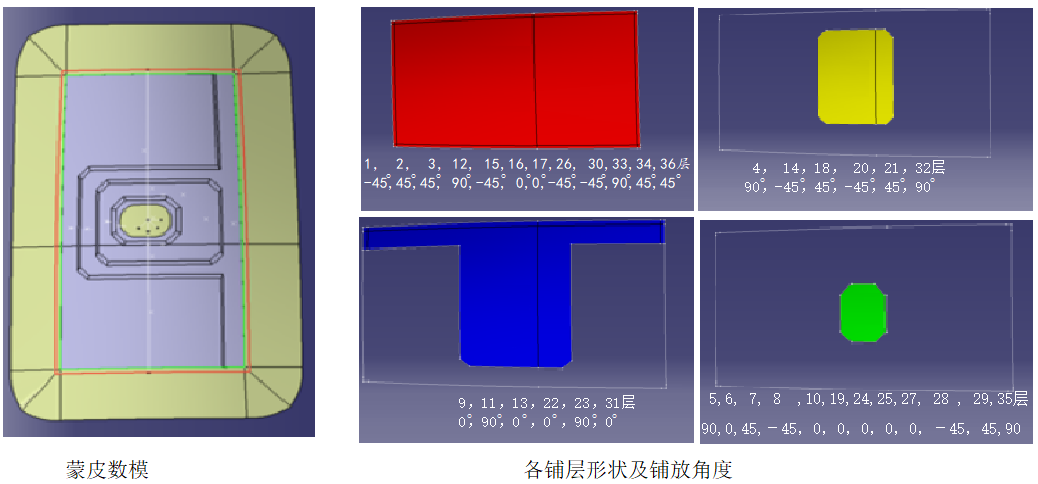

后机身壁板主要是由蒙皮和长桁组成,左侧和右侧蒙皮有窗口布置,蒙皮为双向曲面,也就是说纵向和横向都有曲率。在研制过程中,考虑到后机身壁板尺寸庞大,因此,在研发时取其中典型一部分结构,进行制造工艺研究较为合适。本研究试验件取纵向3米-横向2米,称为3m *2m后机身双曲壁板试验件,其适合于铺丝成型的蒙皮部分的结构如图2左侧所示。

后机身壁板的长桁分片太窄,适于手工铺贴成型,不宜采用自动铺丝工艺,蒙皮面积较大且曲率不小,适于采用自动铺丝,波音和空客公司均是如此。为了降低试验成本,以及提高后机身壁板蒙皮自动铺丝试验的效率,进行铺放过程数字仿真很有必要。

2 宽体客机复合材料中后机身壁板试验件蒙皮铺层特点分析

波音和空客公司广泛采用自动铺丝设备进行机身壁板蒙皮的制造,这样可以稳定地保证该制件的质量。国产第二代大飞机的机身壁板蒙皮,同样也会采用自动铺丝成型技术。本课题的后机身局部样品采用高强度的M21C碳纤维铺丝原料,铺层多达36层,铺层呈现以下特点。

铺层多,各铺层形状复杂 根据图2左图,最大的带圆角的矩形为基本面,中间颜色较深的为铺丝面,周围颜色较浅的为理论铺放基本面,实际铺放范围必须覆盖理论铺放面。由图2左图可以看出铺层形状分为四种,中间厚周边薄。即便形状相同的不同层,尺寸也略有差异,铺层大小顺序无规律,铺层形状及铺放角度如图2右侧四个分图所示。

图2 后机身蒙皮试验件的数模及其各铺层形状、铺放角度

方向变化多端,方向规律性不强 铺层的角度情况如图2右侧四图所示的各铺层对应角度,每一个形状的铺层角度分布为对称分布,T形块由于本身形状不对称,因此没有-45°和45°丝束层,有利于控制制件的形变。

曲率不大不小, 不适合用效率更高的铺带设备。根据波音与空客后机身壁板蒙皮制造的经验,以及铺带设备的简单仿真可以确定,只能采用自动铺丝。

3 后机身壁板蒙皮试验件自动铺丝仿真的主要过程

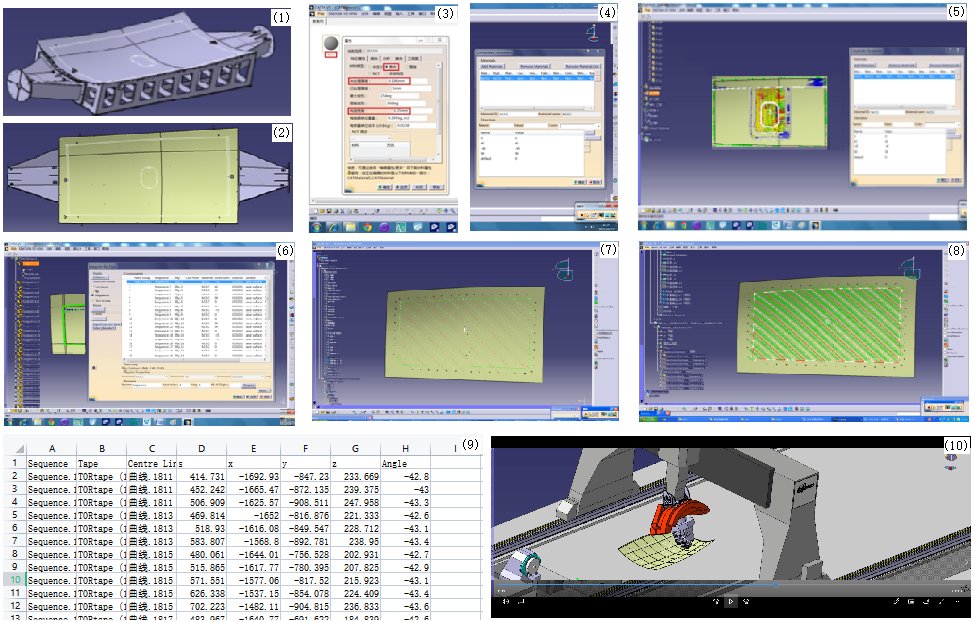

根据后机身壁板蒙皮铺层设计要求,在CATIT平台上,通过Fibersim软件以及嵌入的Torfiber模块可以进行铺丝过程仿真,并生成铺丝程序代码,主要过程如下。

铺放模具模型导入、选取铺放面;

确定铺放基本面及铺放范围;

设置铺放材料的属性及铺放参数;

形成铺放面及铺放组的要求;

选择第某一层铺放层的曲面范围,生成铺放曲面;

规划生成该层的铺放轨迹数值;

查看铺放轨迹及铺放范围;

铺放轨迹优化(调整使得铺放参数符合要求);

形成铺放数据表格;

生成铺放视频并查验铺放过程的有效性(范围覆盖性及无干涉性)。

图3 机身壁板蒙皮铺丝仿真主要过程截图

4 后机身壁板蒙皮试验件自动铺丝仿真技术要点总结

宽体客机后机身壁板蒙皮试验件模型并不复杂,但由于各铺层的差异性及铺层设置内容的繁杂,自动铺丝仿真的实现过程工作量较大,通过上述仿真研究,可以得出以下结论:

机身壁板蒙皮自动铺丝过程仿真的重点内容为铺层参数设置,这直接关系到铺放质量及仿真效果;

机身壁板蒙皮自动铺丝过程仿真能查验其铺放过程的有效性,避免铺放异常(干涉和超差);

机身壁板蒙皮自动铺丝过程仿真生成的铺放代码具有实用、高效的特点。

5 致谢

本课题研究得到了中央引导地方科技发展专项资金的支持,项目名称为:宽体客机大型复合材料结构件制造工艺研发项目,项目编号20192ZDE04012;本课题研究还得到了南昌市科技重大项目资金的支持,序号:19,计划类别:重大科技公关,项目名称:宽体客机双曲度复材壁板先进制造技术的开发。

参考文献

[1]张一琛, 陈烁. 全球宽体客机市场观察及预测[J]. 国际航空, 2017(9):30-33..

[2] 郭海峰. 航空工程应用中自动铺丝轨迹与材料综述[J]. 中国机械, 2019, 000(005):25-27.

4