哈尔滨锅炉厂有限责任公司 黑龙江哈尔滨 150046

【摘要】本论文对某电厂水冷壁下部泄漏管子和完好管子进行了取样试验。试验结果与综合分析表明:该电厂水冷壁下部管子向火面被高温硫腐蚀,壁厚严重减薄,管壁有效壁厚小于承受内部工质压力所需壁厚时,发生爆管。高温硫腐蚀主要原因是煤中含硫量较高以及管子减薄区域还原性气氛较强。

【关键词】水冷壁;SA-210C;高温硫腐蚀;爆管

该电厂锅炉为350MW亚临界汽包炉,四角切圆燃烧方式。运行6年后在炉右水冷壁下部标高约26m,距炉后约6m处一根垂直水冷壁内螺纹管子发生泄漏。停炉后入炉进行测厚检查,发现泄漏位置附近的管子管壁都有减薄,部分管子尺寸低于最小壁厚。泄漏的内螺纹管子公称规格为Φ63.5×6.6MWTmm,材质为SA-210C。将上述一根泄漏管子和与之用扁钢焊接的另一根完好管子切下分析泄漏原因。

对所取样品进行以下试验分析:

宏观检查 几何尺寸测量 化学成分分析 力学性能检测 金相分析 SEM/EDS分析

宏观检查 几何尺寸测量 化学成分分析 力学性能检测 金相分析 SEM/EDS分析

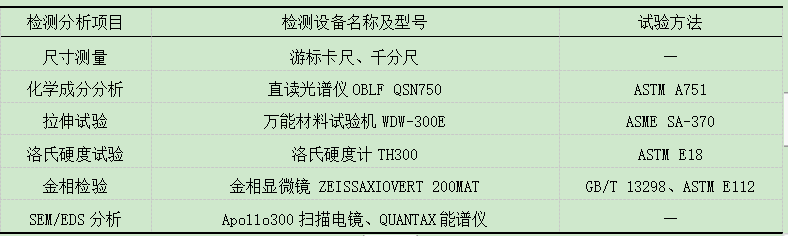

本次分析采用的试验方法和应用的试验设备见表1。

表1 试验方法与设备

本次分析对样管所进行的取样位置和编号见图1。

1-3拉伸

1样管

1样管

2样管

1样管

1-3拉伸

1-2金相

1-1金相、硬度

1-4化学

2-2金相

2-4化学

2-1金相、硬度

2-3拉伸

图1 取样位置及对应编号

如图1所示,宏观观察编号为1和2样管形貌,两根样管之间通过扁钢焊接,全长约500mm。两根样管向火侧管壁有明显减薄现象。

1样管向火侧外壁附有较厚红棕色附着物,测量部分脱落下的附着物厚度约0.5mm,样管背火侧外壁附有较薄棕色氧化层,未见积垢结焦等较厚附着物,内壁光滑附有较薄黑色氧化层。样管向火侧中间有一处椭圆形爆口,爆口长约120mm,最大宽度约65mm,其余部分笔直无胀粗变形。

2样管向火侧和背火侧管壁完整无漏点,整体笔直无胀粗变形,样管向火侧外壁表面附有较厚红棕色氧化附着物,样管背火侧外壁附有较薄棕色氧化层,未见积垢结焦等较厚附着物,内壁光滑附有较薄黑色氧化层。

由宏观检查可知样管向火侧壁厚明显减薄,管子横截面已呈椭圆,故未对外径进行测量。利用千分尺对样管向火侧和背火侧壁厚进行测量。结果显示:两根样管背火侧壁厚满足设计及标准要求;样管向火侧壁厚减薄,爆口处壁厚1.17mm,未泄漏处壁厚减薄最严重至2.20mm。

在样管上分别取1-4和2-4化学试样,化学成分分析采用直读光谱仪。两根样管的化学成分含量均符合ASME SA-210M-2017标准对SA-210C的规定。

如图1所示,在样管上分别取1-1、1-2、2-1和2-2金相试样,对试样进行磨制和抛光,采用4%硝酸酒精溶液浸蚀后,观察显微组织;1样管背火侧及向火侧爆口处和非爆口处金相组织为铁素体+珠光体,晶粒度等级9级,符合SA-210C的材质特征。2样管背火侧及向火侧金相组织为铁素体+珠光体,晶粒度等级8.5级,符合SA-210C的材质特征。

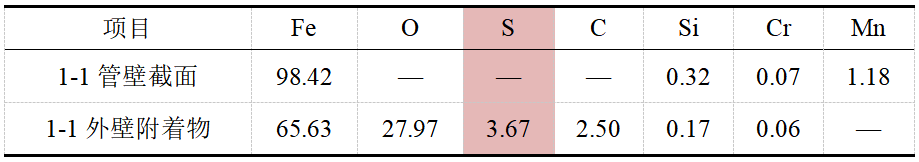

通过宏观分析可知,样管向火侧壁厚减薄,外壁有较厚附着物,如图1所示,因1-2爆口金相试样有较大变形,外壁附着物已经脱落,故对外壁有附着物的1-1和2-1金相试样进行扫描电镜和能谱分析,结果如表2~3所示。

表2 1-1试样向火侧能谱元素分析结果(wt%)

由表2能谱元素分析结果表明,1样管外壁附着物为含硫的氧化腐蚀产物,主要组成元素为Fe、O和S,S元素含量高达3.67%。

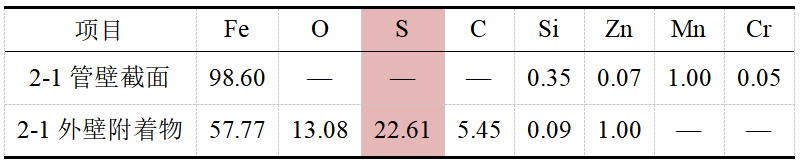

表3 2-1试样向火侧能谱元素分析结果(wt%)

由表3能谱元素分析结果表明,1样管外壁附着物为含硫的氧化腐蚀产物,主要组成元素为Fe、O和S,S元素含量高达22.61%。

6.1由试验结果可知,1和2样管的原材料各项指标均符合标准要求,未发现明显过热迹象。

6.2通过能谱元素分析及管壁和附着物面扫描结果可知,1和2样管外壁附着物为含硫的氧化腐蚀产物,主要组成元素为Fe、O和S, 1样管向火侧外壁附着物含S量高达3.67%,2样管向火侧外壁附着物含S量高达22.6%。1和2样管向火侧壁厚均明显减薄,1样管爆口处壁厚1.17mm,2样管壁厚减薄最严重至2.20mm,两根样管外壁均附有较厚的含硫氧化腐蚀产物,含S量很高,由此推断1和2样管向火侧受到了高温硫腐蚀。

6.2在燃烧器及燃尽风区域火焰温度通常在1000℃以上,煤中含S矿物成分燃烧后挥发出腐蚀性气体SO2、SO3、H2S等。烟气中的碱金属升华物与SO3反应,形成硫酸盐,低熔点的硫酸盐在水冷壁壁温范围内有粘性,可捕捉灰粒,粘结为灰层,烟气中的SO3穿过灰渣层,在管壁和灰渣层的接触面与硫酸盐及Fe2O3反应,生成复合硫酸盐,破坏金属表面致密的氧化保护膜,熔化状态的复合硫酸盐与管子金属发生反应。

7 结束语

综上所述,该电厂水冷壁下部管子向火面被高温硫腐蚀,壁厚严重减薄,管壁有效壁厚小于承受内部工质压力所需壁厚时,发生爆管,爆管瞬间冲力将减薄的管壁冲出较大爆口。高温硫腐蚀主要原因是煤中含硫量较高以及管子减薄区域还原性气氛较强。

【参考文献】

[1]赵玉莲.大型锅炉水冷壁的高温腐蚀及防护措施[J].江西电力职业技术学院学报,2005(1):15-17