杭州和利时自动化有限公司 123 昆山中科晶上信息技术有限公司 2

浙江省杭州市 310018

摘要:发电厂运行控制系统是实现智能化的关键系统,其承载着越来越多的高级智能应用,这就要求整个系统具有强大的信息集成处理能力,其中,通讯系统是关键一环,然而,传统的光纤等有线网络面对大规模传感、可移动智能终端的部署场景,其建设维护成本高,扩展不灵活等问题显现,随着5G的持续演进,低时延、高可靠性、高上行能力的增强,满足了工业控制系统高速、可靠、海量接入的联接要求,本文研究并提出了工业级5G应用于发电厂运行控制系统的框架,对5G与电厂DCS控制系统结合的核心问题,进行了互联互通实验测试,最后得出了基于5G的发电运行控制系统的演进技术路线初步结论。

关键词: 工业5G 智能电厂 运行控制系统 DCS 机器人巡检 无人值守

前言

随着电厂节能、环保、减员增效、能源互联等内需,以及5G、人工智能、大数据等新技术的推动,国内智能电厂[1]建设不断深入,电厂运行向着无人化方向发展。电厂运行控制系统是一套连接电厂工艺环节和装置传感、执行机构及运行人员,并进行自动或辅助人工操作控制的系统,是实现电厂智能化的关键系统,它是承载了诸如一键启停、机器人巡检、无人值守等多种智能化应用,这些智能应用要求有越来越多的传感、可移动智能终端设备的接入,这就给传统以光纤等有线传输网络带来了挑战,有线网络建设和维护成本高,特别是后期改造时可扩展性不够灵活,且受规划期带宽限制,较难满足海量互联需要。随着5G的持续演进,eMBB、mMTC和URLLC能力的增强,进一步降低了时延、提升了可靠性、提高了上行能力,从而更好的满足了工业控制系统高速、可靠、海量接入的联接要求。本文对基于工业级5G的发电厂运行控制系统演进了初步探究。

电厂运行控制系统5G应用框架

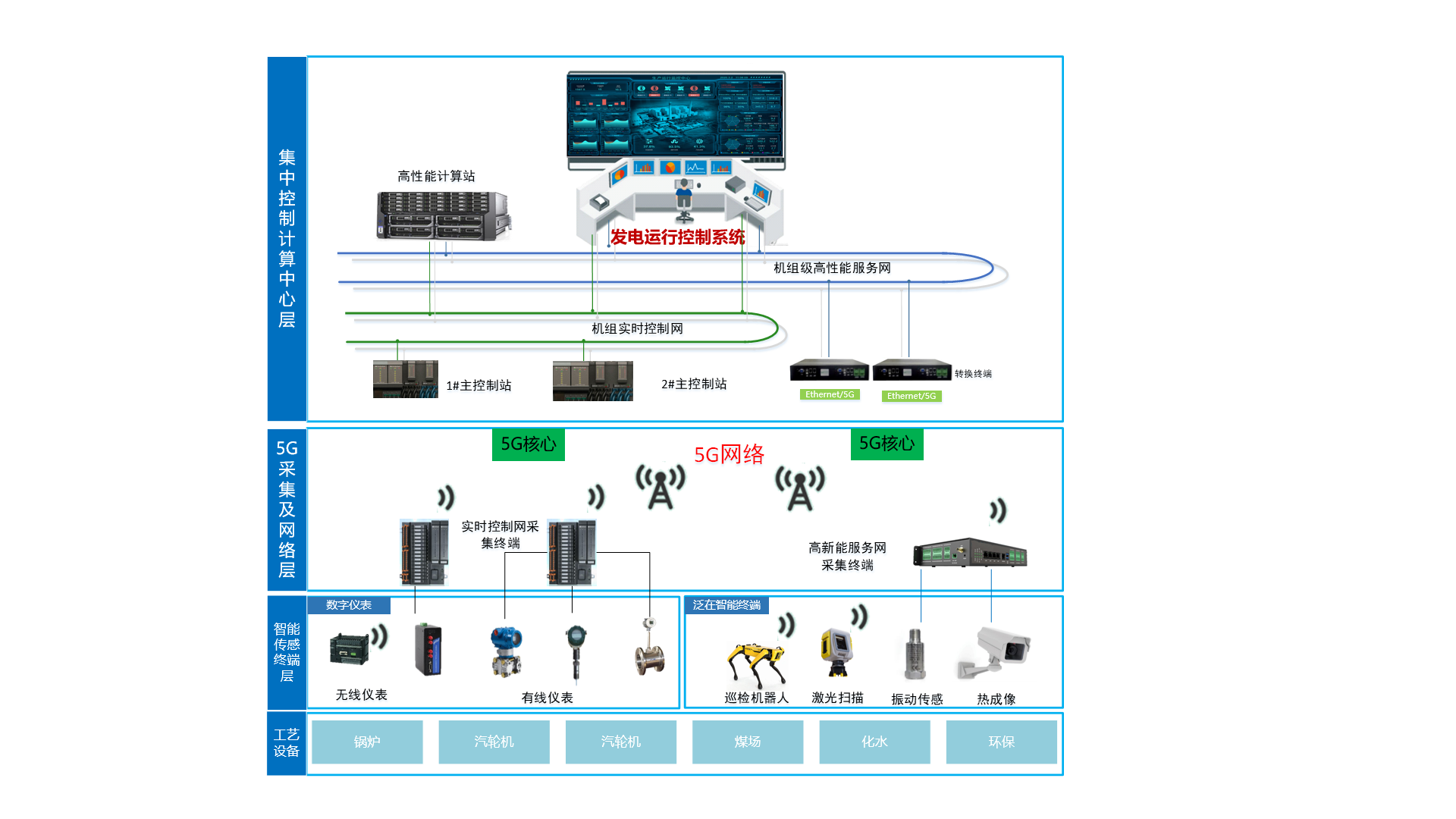

根据智能电厂建设要求,电厂运行控制系统将从传统的DCS实时控制系统向智能控制系统扩展。如图1所示,基于5G网络传输的电厂发电运行控制系统是由智能传感层、5G采集及网络传输层、集中控制计算中心层组成。

图1 基于5G的电厂运行控制系统框架示意

其中,智能传感终端层,在传统有线仪表的基础上,增加了5G通讯仪表、巡检机器人等智能移动终端、视频、振动等多维高带宽采集终端,丰富了运行控制系统对底层工艺设备状态的感知能力,从而使无人值守、无人巡检、故障自诊断应用构建成为可能。

5G网络传输层,通过构建工业级低延时、高带宽、高可靠的无线传输网络,包括建设5G核心网、一体化5G基站设备、不同控制时延和品质要求的5G边缘采集计算终端等组成, 5G核心网宜采用轻量化设计,网元通过AUSF与AMF合设、UDR和UDM合设等使其外部接口交互变成组件内部的通信,节省系统内存和计算资源的开销,通过网元功能的裁剪和定制实现低成本、轻量级的UPF,以及对如机器人、视频等5G终端直接接入支持,并通过部署分布式边缘计算,提高整个系统的承载能力。

集中控制计算中心层,布置两层工业以太网网络,第一层为实时控制网络,整个计算周期(主控所有逻辑执行加上对应所有节点数据交互)时间控制在百毫秒以内,用于对电厂发电流程实时控制,第二层为高性能计算网络,实现对电厂工艺设备及系统的状态、性能实时计算,实现秒级、分钟级不同时延的计算周期,高性能计算和实时控制相结合构成了智能发电运行系统,为实现能效大闭环的智能控制提高环境。

基于5G的实时控制系统网络互联互通测试研究

要实现基于5G的电厂运行控制系统,核心问题是控制系统高速实时控制层的通讯速率、可靠性要满足业务需求,通常需要能够在100ms内完成对底层传感数据的交互,在某些场景个别场景如汽轮机控制时延要求甚至更高,这对5G网络的传输是个挑战。

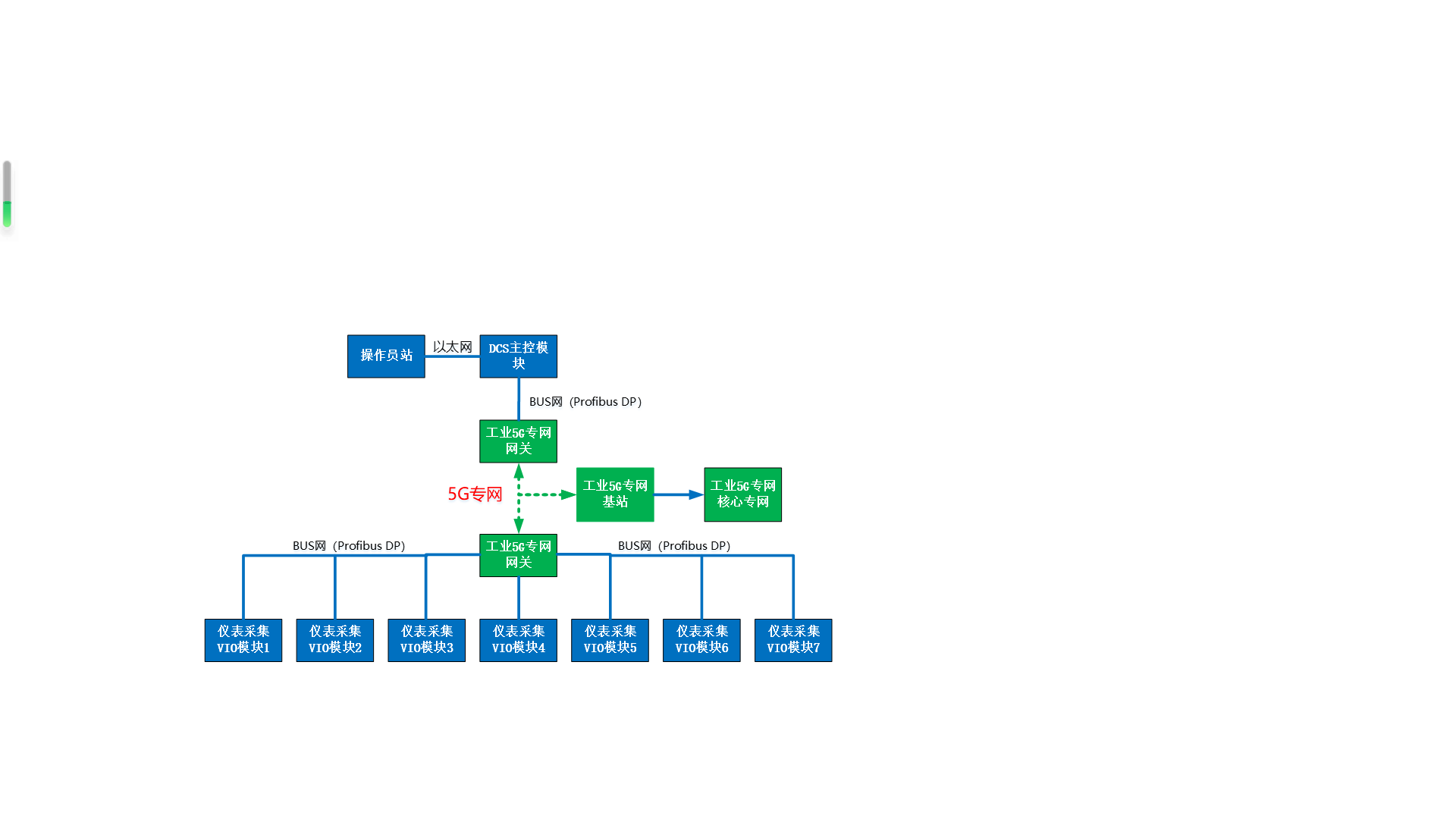

本文搭建了DCS的5G网络测试平台(如图2所示),DCS采用和利时HOLLiAS MACS-K光纤VIO传输系统,5G网(R15标准)采用中科晶上工业级 5G专网设备,测试平台是利用5G专网替换了原DCS光纤网络通讯部分实现。

图2 DCS的5G网络传输测试平台示意

试验中工业级5G网关与主站和从站分别采用UART通信,对收取的数据帧进行格式检查、协议解析(Profibus DP)以及对于粘包进行分包处理,然后,进行添加帧头帧尾通过网关之间建立UDPsocket通道转发到对端网关,对端网关对其解包并校验处理,之后发送给从站,返回的数据经过另一个UDP通道以同样的方式返回给主站处理。测试数据如下表:

表1 基于5G的DCS试验平台通讯测试数据表

控制器参数配置 (波特率、允许最大延时、节点数量) | Ping时延 | 主站1周期时延 (系统双向时延) | 系统通信状况 (错包率) |

187.5kbps、174ms、7 | 20~40ms | 40~60ms | 0/2W |

500kbps、65ms、7 | 20~40ms | 40~60ms | 7/1.7W |

1.5Mbps、22ms、7 | 20~40ms | 40~60ms | >100/1W |

试验数据显示,在低波特率、较大允许延时的情况下,工业级5G专网替换DCS中的光纤能达到低时延、可靠的互联互通的效果。在较大波特率的情况下,尽管网关485接口标准为230Kbps,实测能保持1.5Mbps的速率,但是,由于允许最大时延要求较高,数据在多操作系统(2个网关和1个核心网的多级协议栈)的接力下,抖动和时延无法得到保证,所以存在“撞包”的可能,降低了系统可靠性。

结论

本文通过研究分析,基于5G电厂运行系统宜实现的技术演进路线如下:

首先,可以肯定的是,在电厂非高速实时控制领域,如机器人巡检、视频识别、设备状态监测等大流量、实时性相对不高的场景,可以率先使用工业5G通讯。

其次,在水源控制、污水处理、煤场无人值守等远程辅助系统控制场景,可以通过利用现有5G专网与控制系统结合,在低速区进行应用。

再次,对于高速实时运行控制系统网络,不能盲目用现有5G专网简单替代光纤传输的方式用于实际生产,宜需要对高速实时控制系统底层通讯机制进行修改实现,如将主控与IO模块通讯的轮询方式改为并发方式,一种更有效的办法是直接基于5G芯片级加速来开发5G高速实时控制系统,从而达到高速率低延时要求下的可靠通讯。

参考文献:

[1] 能源领域5G应用实施方案[J] 大众用电. 2021,36(06)