中电建振冲建设工程股份有限公司 北京 100048

[摘要]某水电站厂区灌浆平洞主要以砂质板岩、砂板岩互层、粉砂质板岩为主,断层及裂隙密集带发育;深孔帷幕水泥灌浆后全景图像显示灌浆后岩体内部分微细裂隙及陡倾裂隙充填效果较差;高压劈裂压水试验表明,断层带透水性强,在水库蓄水后,长期高压水头作用下存在劈裂渗漏风险。为确保厂区灌浆平洞防渗帷幕灌浆质量,确保厂房运行安全,在帷幕水泥灌浆完成后对断层及影响区进行深孔高压化学灌浆加强,通过长时间、低速率、高压渗透作用,提高了微细裂隙及陡倾裂隙的充填率,降低了运行期的渗漏风险。本文主要对深孔高压化学灌浆的钻孔和灌浆工艺进行分析和探讨。

[关键词]砂板岩;断层;微细裂隙及陡倾裂隙;充填效果;高压;化学灌浆

某水电站由拦河坝、库首厂房、泄洪系统等组成,厂房上游共布置5层灌浆平洞,通过深孔防渗帷幕灌浆来确保厂房运行安全。硐室开挖资料显示,厂区灌浆平洞内地层岩性为砂质板岩、粉砂质板岩、砂板岩互层等,灌浆平洞自厂坝分界线至末端共发育f4、f12、f11等9条断层,高压压水试验表明,断层及影响区岩体性状较差,劈裂压力一般在3MPa以上,劈裂后流量最大突增至约20L/min以上;深孔水泥灌浆后全景图像显示陡倾及微细裂隙发育,水泥灌浆充填具有随机性、充填率偏低、岩体可灌性差等特点,库首厂房距离库区渗径短,渗漏风险大。

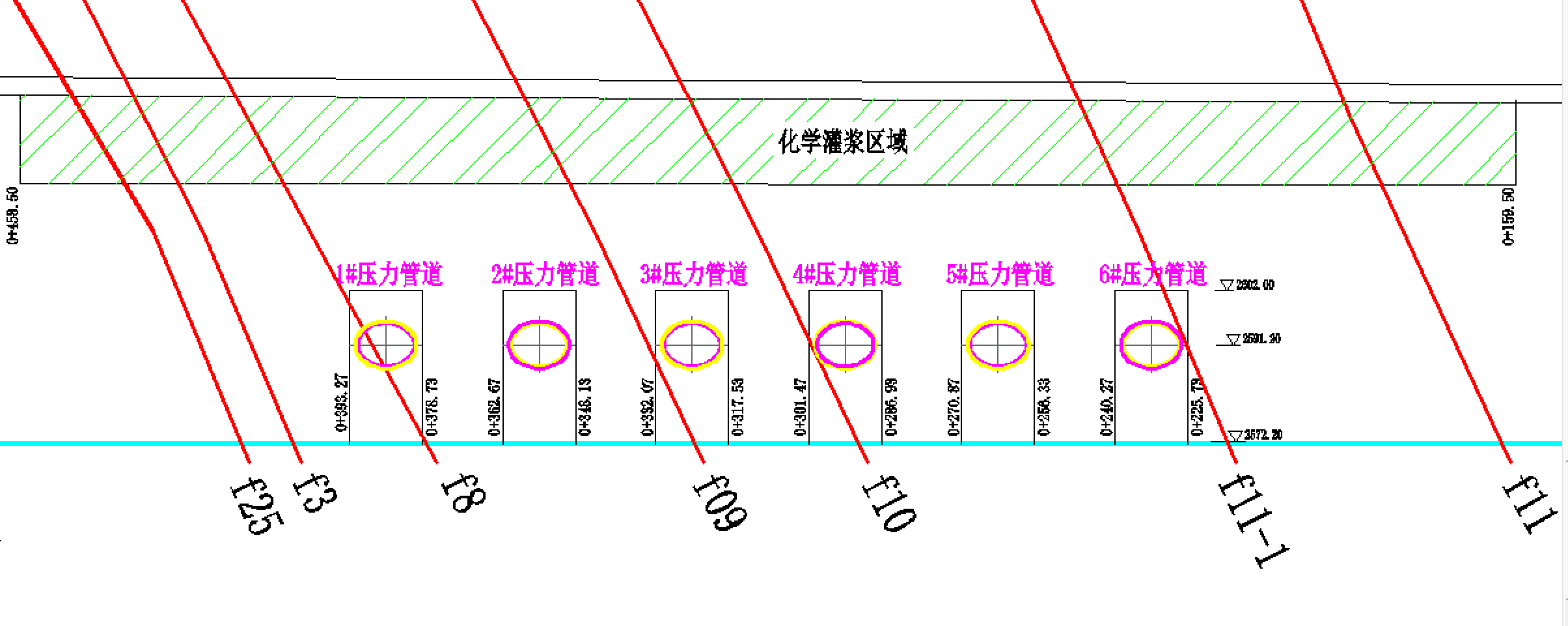

大坝建成蓄水后,厂区第五层(底层)防渗帷幕长期承受约230~300m水头压力,为确保厂房运行安全,防止高水头压力长期作用下岩体出现劈裂或沿未充填的微细裂隙渗漏至厂房,有必要对厂房正前方(见图1)断层及影响区、裂隙密集带、水泥灌浆后陡倾裂隙和微细裂隙充填较差的部位选用环氧树脂类灌浆材料进行加强,通过长时间、低速率、高压渗透作用,提高微细裂隙及陡倾裂隙的充填率,降低运行期的渗漏风险,为厂房运行安全提供有力保障。

图1 环氧树脂化学加强区与厂房压力管道位置关系示意图

本次化学灌浆采用PSI系列环氧树脂灌浆材料,性能符合《混凝土裂缝用环氧树脂灌浆材料》(JC/T 1041-2007)相关指标要求。具体见表1。

表1 环氧树脂化学浆液主要性能检测成果

检测项目 | 单位 | 检测依据 | 合格标准 | 浆液配比 | 备注 | ||

501A:501B=9:1 | 501A:530B=8.5:1 | ||||||

浆液密度 | g/cm³ | GB/T 13353-1992 | >1 | 1.05 | 1.06 | 检测结果满足《混凝土裂缝用环氧树脂灌浆材料》(JC/T 1041-2007) | |

初始粘度 | MPa·s | GB/T 2794-2013 | <30 | 4 | 5 | ||

可操作时间 | min | >30 | 2955 | 195 | |||

28天抗压强度 | MPa | GB/T 2567-2008 | ≥40 | 107 | 87 | ||

28d抗伸剪切强度 | MPa | GB/T 7124-2008 | ≥5.0 | 14.1 | 13.8 | ||

28d抗拉强度 | MPa | GB/T 2567-2008 | ≥10 | 19 | 42 | ||

粘结强度(MPa) | 干粘度 | MPa | GB/T 16777-2008 | ≥3.0 | 3.9 | 3.7 | |

湿粘度 | MPa | ≥2.0 | 2.8 | 2.6 | |||

抗渗压力 | MPa | GB/T 18445-2012 | ≥1.0 | 1.2 | 1.2 | ||

渗透压力比 | % | ≥300 | 400 | 400 | |||

化学灌浆孔布置在灌浆平洞底板原两排深孔帷幕水泥灌浆孔之间,布置一排,断层及影响区孔距2.5m,其余洞段(裂隙密集带、水泥灌后陡倾裂隙及微细裂隙填充较差的部位)孔距3.0m,孔向铅垂。采用XY-2地质钻机配金刚石钻头清水回转钻进。

化学灌浆孔深比水泥灌浆浅1m,一般为38~69m,孔径φ56mm,自上而下分段钻孔、孔斜检测,至孔底后全孔一次冲洗,再用高压风吹出孔内积水。

(1)灌浆方法:采用“自下而上、分段阻塞、纯压式”灌浆法,射浆管距段底不大于10cm,以利于排出孔内积水,避免积水稀释浆液,影响灌浆效果。

(2)灌段设置:孔深0~30m范围5m/段,孔深30m~孔底范围不大于10m/段。

(3)灌浆压力:根据大坝蓄水后相应段次岩层承受水头压力和灌浆抗压能力综合确定的灌浆压力为0.8~4.5MPa,从孔口至孔底逐步升高,其中孔深25m以下均为4.0~4.5MPa。

(3)注浆速率:遵循“长时间、慢速率、尽量达到一定注入量,满足质量要求”的原则,控制好灌浆注入率与压力的关系。一般情况下,注入率宜控制在0.15L/(min·m)~0.25L/(min·m);当注入率≤0.15L/(min·m)时适当升高灌浆压力(至最大灌浆压力止);当注入率≥0.25L/(min·m)时适当降低灌浆压力。

(4)结束标准:各段达到设计灌浆压力后,注入率不大于0.02L/(min·m)继续灌注30min即可结束,且单段灌注时长不少于12h;或单段吸浆量达到50~100kg时可结束该段灌浆。灌浆结束后进行闭浆,待压力自然归零后再灌注上一段。

(5)封孔:自下而上环氧树脂灌浆结束且浆液初凝后,孔口空余部分采用0.38:1:1的水泥砂浆封填密实并压抹齐平。

(1)孔内积水排出

灌浆孔钻孔完成后需进行钻孔冲洗,孔内积水对环氧树脂灌浆材料的性能及微细裂隙的灌浆质量有较大影响,所以钻孔完成后在孔口用水泥砂浆设置截水堰,防止地面冲洗水再次进入孔内,同时用4.5m³低风压空压机将孔内积水排出。目的一、避免化学浆液被积水稀释;目的二、减少置换时的浆液耗量;目的三、避免陡倾和微细裂隙饱和赋存水影响化学灌浆效果。

(2)阻塞

采用液压塞自下而上分段高压灌浆过程中,由于灌浆塞反复上提,灌浆塞胶囊表面会粘附环氧浆液,其粘性会降低灌浆塞与岩壁间的摩擦力,导致阻塞不牢固,加压过程中灌浆塞会被浆液向上顶升(同千斤顶做功原理),灌浆被迫中断,再次阻塞,势必会影响灌浆质量。为此,采用地质钻机液压油缸顶塞后再使其膨胀,过程中持续保持顶塞作业,确保灌浆正常实施。

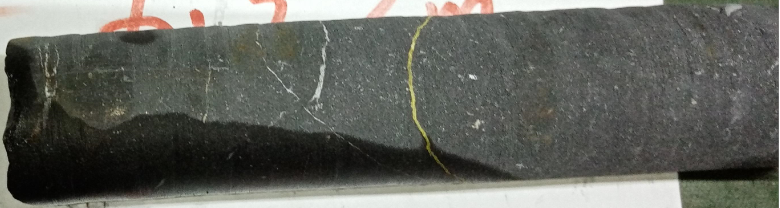

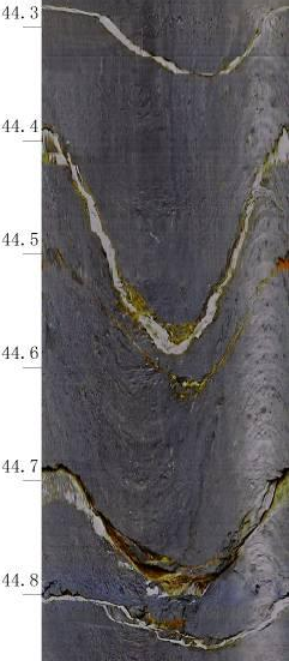

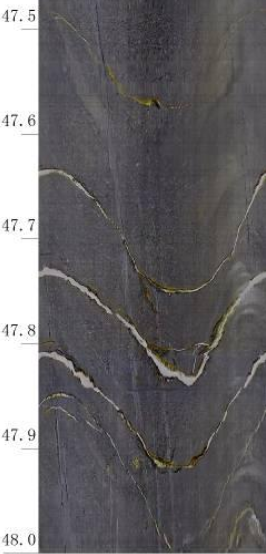

化学灌浆完成后,采用单点法压水试验、钻孔取芯、全景图像等方法进行效果评价。本次试验完成压水检查2个孔、25段,各段透水率均为0Lu;岩芯芯样显示陡倾裂隙内局部可见明显的环氧树脂化学浆液充填(见图2),全景图像显示陡倾裂隙及微细裂隙内可见明显环氧树脂化学浆液充填(见图3)。

图2 检查孔岩芯局部可见明显化学浆液充填

图3 检查孔全景图像可见明显化学浆液充填

通过对试验区的灌浆成果进行统计分析,可知:

(1)化学灌浆平均单位注入量Ⅰ序孔1.14kg/m,Ⅱ序孔0.76kg/m,单元平均0.97kg/m,其灌浆单耗整体较小。通过对检查孔全景图像统计,裂隙数量分别为106条和118条,即单米裂隙1.7条。水泥灌浆后约15%的裂隙未充填,即未充填裂隙约17条;单条裂隙的环氧树脂充填量为3.88kg,分析是由于水泥灌浆后大部分宽大裂隙已被封堵,剩余微细裂隙在环氧树脂化学灌浆时充填,根据单条微细裂隙3.88kg的充填量计算得浆液扩散范围在3m以上(大于2m帷幕灌浆孔距),化学灌浆效果明显。

(2)Ⅰ序孔完成灌浆58段,断层影响区有10段,单位注入量1.49kg/m,非断层区域48段,单位注入量1.10kg/m;Ⅱ序孔灌注49段,其中断层影响区有8段,单位注入量0.92kg/m,非断层区域41段,单位注入量0.74kg/m。断层区化学灌浆单耗略大于非断层区,说明断层区通过化学灌浆能够进一步提升地层完整性。

(3)水泥灌浆时约41.1%的孔段平均单位注入量为0kg/m,环氧树脂化学灌浆时各段均有一定的灌注量,说明化学浆液对微细裂隙和陡倾裂隙的灌浆渗透作用显著,提高了幕体的防渗效果。

(1)压水检查:水泥灌后34.5%的孔段透水率在0~1Lu,化学灌后所有孔段透水率均为0Lu。

(2)钻孔取芯:水泥灌后取芯率为91.5%,化学灌后取芯率为94.2%,较水泥灌后提高3.0%,且微细裂隙可见化学浆液充填。

(3)裂隙充填率:水泥浆液灌后裂隙充填率79.3%,化学浆液灌后裂隙充填率为85.7%,较水泥浆液灌后提高6.4%。

通过对比水泥与化学灌浆后的压水试验、钻孔取芯、裂隙充填率等指标可知:在水泥浆液灌注的基础上,通过环氧树脂化学浆液进行补充灌浆进一步提升了灌浆帷幕的防渗性能。

本次厂区灌浆平洞化学灌浆位于第五层(底层)灌浆平洞厂房正前方,其帷幕灌浆质量将直接影响厂房的运行安全;设计帷幕水泥灌浆后透水率虽满足要求,但水泥高压灌浆过程中多次出现劈裂现象,水泥灌浆后检查孔微细和陡倾裂隙充填随机,充填效果较差,对防渗不利。在此基础上,采用渗透性能更好的高分子环氧树脂化学浆液进行加强处理后,微细和陡倾裂隙充填率及地层防渗指标(透水率)得到明显提高,为本工程库首厂房的长期运行安全提供了可靠保障。

[1]水工建筑物化学灌浆施工规范,DL/T5406-2010[S].

[2]混凝土裂缝用环氧树脂灌浆材料,JC/T 1041-2007[S].

5