中国水利水电第四工程局有限公司 青海西宁 810000

【摘要】对于有渗水现象的湿陷性黄土隧洞施工来说,如何防止洞室塌方、掉块及安全快速掘进是工作的首要任务,且“土隧洞”地质条件特殊,一旦发生渗水现象,围岩极其不问题,更易发生塌方事件,因而必须结合隧洞实际地质条件,做好抽排水设施布置及方案制定,同时利用超前管棚支护及封堵的形式,从根本上解决涌水的现象,规避施工风险,确保隧洞掘进工作顺利推进。

【关键词】 渗水湿陷性黄土隧洞 排水系统 封堵治理

引言

山西中部引黄工程某项目,某隧洞段位于桩号2+799.71~7+228.00地段,长度约4.4km,隧洞进口底高程923.93m,出口底高程922.46m,隧洞断面型式均为马蹄形,隧洞尺寸R1=R2=2.8m。设计纵坡1/3000,为无压洞,洞顶以上围岩厚度6~204m,穿过的地层岩性为为上第三系上新统(N2)褐红色或棕红色低液限粘土夹卵石混合土层,围岩极不稳定,围岩不能自稳,变形破坏严重。围岩工程地质分类为Ⅴ类。且在工程施工过程中,隧洞出口施工至桩号6+510.11段时掌子面由原来的渗水、滴水变为掌子面及顶部出现线状流水,掌子面围岩为低液限粘土,含较多钙质结核,开挖支护施工时,不时有塌方、掉块现象,严重影响洗挖机正常掘进施工。

结合渗水的实际情况,项目采用“堵排结合 超前支护”的施工方法,确保围岩稳定,提高施工效率。

排水系统整体部署

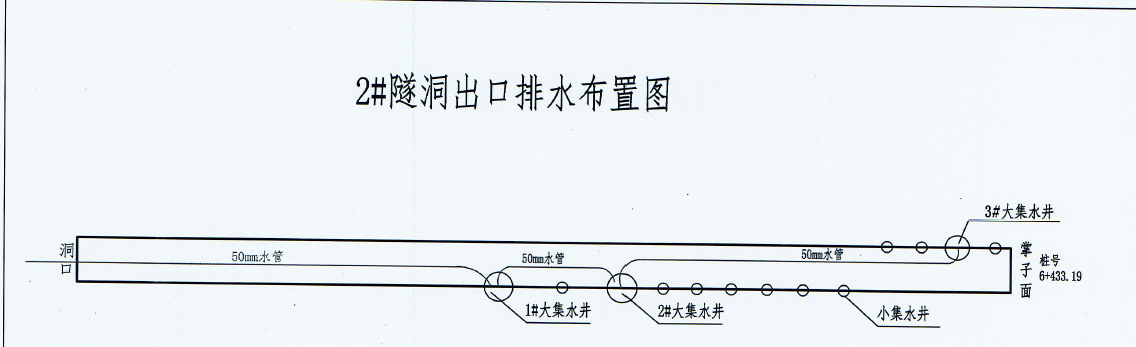

2#隧洞为土质隧洞,施工时水流带泥沙流进集水井,长时间抽排泥水导致排水设备故障率高,需安排专人对抽水设施进行维护,最大限度保障排水系统运行,并根据出水量大小,确定抽排水设备及管路布置,每个集水井水泵按照一使用一备用一维修的原则配备。

隧洞抽排水措施布置

2#隧洞进口段在洞内开始安装1趟φ140mm的钢管排水管路作为主排水管路,2趟DN63mmPE管作为备用排水管路及1趟3×150mm2+1×90mm2绝缘铝芯导线的架设,形成排水专用供电线路,同时在掌子面附近集水坑内布置了2台15KW污水潜水泵和1台5.5KW内装式潜水电泵。为了防止停电对排水的影响,在2#隧洞进口洞口部位设置200KW交流同步发电机1台,作为备用电源与施工线路形成一套供电系统,以保证隧洞内的排水,同时在洞口设置流量计,对实际抽水量进行统计。

超前管棚支护设施

为确保隧洞掘进安全进行,除制定必要的抽排水设施外,还必须结合实际制定切实可行的堵水方案,从根本上解决涌水问题,确保施工作业面稳定,项目初步制定了“超前管棚”方案用于堵水作业,同时,为确保管棚支护效能最大化,符合“湿陷性黄土隧洞”的施工要求,项目开展工艺性试验,并尝试超前管棚在60cm管棚间距,18-21管棚长度范围内施工的可行性,通过试验,收集和整理试验过程数据及参数,论证试验的成果,确定后续施工参数。

工艺试验施工流程及施工情况

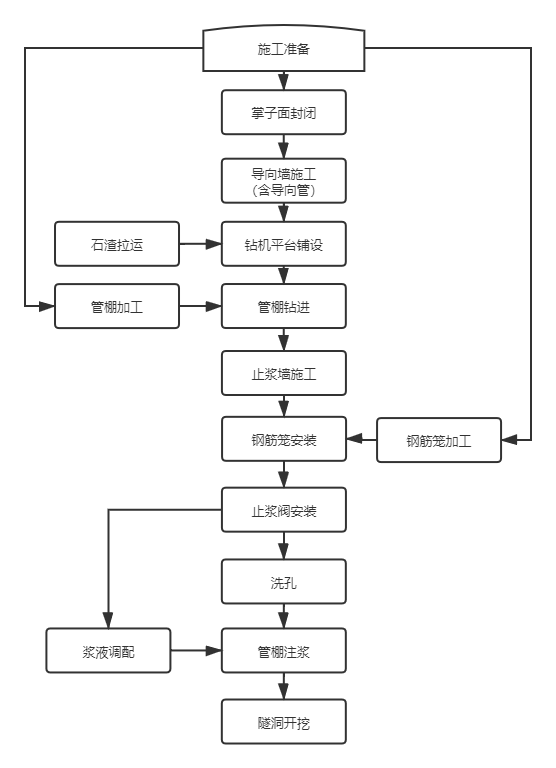

施工流程图

流程图如下所示:

超前管棚施工工艺流程图

具体施工流程

导向墙和导向管施做

在已施做的扩大工作室前方沿隧洞前进方向安装2榀拱架(第1榀拱架半径200cm,第2榀拱架半径205cm),拱架间距1m;按照设计位置在2榀拱架圆弧段开设导向孔用于安装导向管(导向管采用φ140mm钢管,壁厚6mm,节长1.2m);导向管安装完成后,采用C20喷射混凝土将管棚下缘至已立的2榀工字钢内缘部分全部喷填密实,形成导向墙。

掌子面封闭

首先对掌子面进行10cm厚C20混凝土喷射,用于封闭掌子面,防止钻进过程中钻机扰动引起掌子面塌方掉块,同时起到止浆作用,防止注浆时漏浆。

钻机作业平台铺设

为方便控制钻孔角度,在掌子面后方设置尺寸调整为8m×3.8×2m作业平台;石渣就近从渣场倒运。作业平台须牢固稳定,以防止钻孔时钻机摆动、倾斜等而影响钻孔质量,端部适当留有斜坡,方便机械上下。

管棚钻进施工

管棚钻进采用JK-590F履带式潜孔钻机逐个进行钻进,从拱部轴线范围分两部分进行,管棚每节长1.5m,采用公母丝扣连接,并在接缝处焊接牢固,防止受钻进冲击影响造成脱丝。钻机沿导向墙内导向管逐孔进行钻进,管棚采用直径108mm钢管(采用R780高强管、管靴采用高强材质),管棚端部1.5m范围内不设置注浆孔,作为止浆段。钻头采用同心合金钻头,管靴端部设置扩孔器(一次性消耗材料)。

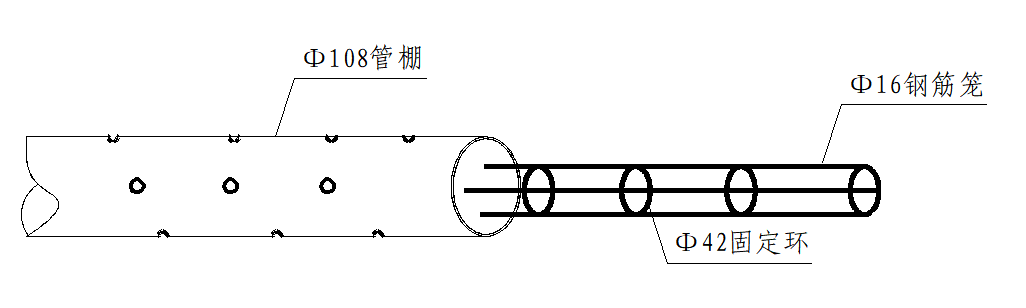

钢筋笼制安

钢筋笼采用3根Φ16钢筋及Φ42的固定环焊接连接,长度与管棚等长,固定环间距2m。管棚止浆阀安装前将钢筋笼安装进管棚内,以增加管棚刚度。

止浆阀安装

在管口处采用止浆阀进行封闭,止浆阀与管棚之间采用焊接连接。

洗孔

为了提高注浆效果,管棚注浆前先进行了裂隙冲洗,从拱顶向拱腰逐孔清洗,清洗时,被清洗管以下所有止浆阀打开,清洗压力控制在1-3MPa范围内,以将卵石间细沙冲出,当冲洗孔相邻的孔排出的水变清时停止冲洗,更换下一孔冲洗。

管棚注浆

裂缝冲洗后严格按注浆施工规范要求逐级升压进行注浆,要求最高压力控制在7Mpa以内,根据第三循环试验总结,首灌采用2:1水灰比,终灌采用1:1的水灰比效果最佳。

隧洞开挖

分序进行开挖,先从掌子面中心开始,向上按设计尺寸扩挖出拱顶,暂预留核心土,再开挖核心土两侧土体,开挖时边墙预留30cm人工修整;利用边墙围岩的短时间自稳性,立即进行挂网喷护10cm混凝土;为了方便挂网,在侧壁上沿隧洞进尺方向每米直立布置2根25螺纹钢用于网片挂设,25螺纹钢上部与管棚外露部位焊接,底部用渣土填挡,网片采用双层间距5cm网片;挂网后立即喷砼。

阶段性试验分析总结

根据以上施工流程,项目现场进行了3-6循环施工试验,对钻孔、开挖、注浆进行总结分析,为正式施工提供理论支撑:

钻孔分析

结合实际钻孔施工,部分钻孔记录表如下:

隧洞管棚部分钻孔记录表(第3循环)

孔号 | 跟管长度 | 开钻时间 | 终钻时间 | 时间及功效 | 施工日期 | 备注 | ||

作业时长 | 钻孔效率 | 开钻日期 | 终钻日期 | |||||

(h) | (h) | (h) | (m/h) | |||||

1# | 10.5 | 22:20:00 | 3:45:00 | 5:25:00 | 2.00 | 2021/1/19 | 2021/1/19 | 断管 |

2# | 16.5 | 20:50:00 | 1:35:00 | 4:45:00 | 3.71 | 2021/3/4 | 2021/3/4 | |

3# | 15 | 3:20:00 | 9:20:00 | 3:00:00 | 5.00 | 2021/3/3 | 2021/3/4 | |

隧洞管棚部分钻孔记录表(第4循环)

孔号 | 跟管长度 | 开钻时间 | 终钻时间 | 时间及功效 | 施工日期 | 备注 | ||

作业时长 | 钻孔效率 | 开钻日期 | 终钻日期 | |||||

(h) | (h) | (h) | (m/h) | |||||

2# | 7.5 | 22:00:00 | 23:55:00 | 3:45:00 | 2.69 | 2021/3/29 | 2021/3/29 | 冲击器断 |

3# | 18 | 15:00:00 | 21:35:00 | 6:35:00 | 2021/3/29 | 2021/3/29 | | |

4# | 15 | 7:40:00 | 14:00:00 | 6:20:00 | 2021/3/29 | 2021/3/29 | 断管 | |

5# | 12 | 0:35:00 | 3:50:00 | 3:15:00 | 2021/3/29 | 2021/3/29 | 断管 | |

第3循环、第4循环:

在隧洞第3、4循环尝试施作了18-21m长度管棚,根据钻孔记录可以看出,第3循环达到18m以上的有2根,达到15m以上的6根;第4循环达到18m以上的有5根,达到15m以上的有7根。

原因分析:

根据钻孔记录及现场实际情况主要原因为:管棚在钻进过程中,遇到大粒径鹅卵石、孤石,钻机钻进时明显效率低、时间长,当达到极限时,管靴被击穿无法继续钻进。

结论:

受目前地质影响(大粒径卵石、孤石),管棚在18-21m长度下极易出现断管及管靴击穿现象,从而造成频繁补管,导致施工功效降低。其次,根据钻孔记录,2循环达到15m以上的管棚有13根,占比较大,第5循环管棚长度按15m再次进行试验论证。

隧洞管棚部分钻孔记录表(第5循环)

孔号 | 跟管长度 | 开钻时间 | 终钻时间 | 时间及功效 | 施工日期 | 备注 | ||

作业时长 | 钻孔效率 | 开钻日期 | 终钻日期 | |||||

(h) | (h) | (h) | (m/h) | |||||

1# | 15 | 7:30:00 | 10:57:00 | 3:27:00 | 4.59 | 2021/4/27 | 2021/4/27 | |

2# | 15 | 23:15:00 | 3:00:00 | 3:45:00 | 4.12 | 2021/4/26 | 2021/4/27 | |

3# | 15 | 19:20:00 | 23:00:00 | 3:40:00 | 2021/4/26 | 2021/4/26 | | |

第3、4循环尝试18-21m管棚,根据钻孔及开挖效果,由于卵石粒径大,18m管棚长度成孔困难且效率较低,极易出现断管及管靴击穿现象,经过第5、第6循环工艺性调整,管棚长度为15m,施工过程中再未出现断管及管靴击穿现象,平均每天可完成3-4根管棚,因此,在当前的工艺水平和地质情况下单循环的管棚最大长度15m为最优。

注浆分析

注浆记录汇总表

序号 | 循环 | 注浆量(l) | 注浆长度(m) | 注浆量(l/m) | 备注 |

1 | 第3循环 | 4850 | 169.5 | 28.61 | |

2 | 第4循环 | 3750 | 171 | 21.93 | |

3 | 第4循环 | 945 | 37.5 | 25.20 | 补管 |

4 | 第5循环 | 4250 | 180 | 23.61 | |

根据注浆记录可以看出,第3#循环平均每延米注浆量为28.61升,第4#循环平均每延米注浆量为21.93升,第5#循环平均每延米注浆量为23.61升,第6#循环平均每延米注浆量为23.61升。

理论扩散半径:

序号 | 循环 | 注浆量(l) | 平均长度 | 平均注浆量(l/m) | 管棚体积 | 差值 | 理论扩散半径(cm) | 备注 |

1 | 第3循环 | 4850 | 14.13 | 0.0286 | 0.0072 | 0.0214 | 15.82 | 30% |

2 | 第4循环 | 3750 | 14.25 | 0.0219 | 0.0072 | 0.0147 | 13.39 | 30% |

3 | 第4循环 | 945 | 7.5 | 0.0105 | 0.0072 | 0.0033 | 7.61 | 30% |

4 | 第5循环 | 4250 | 15 | 0.0236 | 0.0072 | 0.0164 | 14.04 | 30% |

通过4循环的注浆对比,当前的注浆压力和所用的注浆材料在该地质条件中可加固的范围在15cm左右;注浆对提高加固效果有一定的作用,但因为目前地质条件变化,砾岩在天然状态下较为致密,相对空隙较小,扩散半径有限,故在管棚间距增大后,加固效果降低甚至失效。

结论:通过注浆量及理论扩散半径分析,管棚在目前地质下注浆效果相对较差,主要原因为卵石粒径增大,砂层密实且范围小,洗孔过程中只能对少量砂子冲洗出来,导致吃浆量小,同时由于管棚角度影响,当浆液满管的状态下,受重力影响及岩体间空隙小,浆液填充较快,基本2~5分钟达到设计压力,且不在吃浆,因此导致管棚吃浆量少,效果较差。

开挖揭示分析

随着第6循环开挖揭露,在15m的管棚长度下依旧未出现断管,但由于地质再次发生变化,卵石粒径随着地质情况逐渐变小(卵石粒径最大20cm),在13m位置时,导致拱顶出现塌方掉块现象。因此,由于地质变化的不确定性,大粒径卵石(粒径大于20cm)较多时,采用60cm间距,可以对管棚间围岩起到一定加固作用,无塌方掉块现象,当小粒径卵石(20cm以下)较多时,60cm间距不能对管棚之间岩体加固效果较差。

注浆效果揭示情况

当前的注浆压力和所用的注浆材料在该地质条件中可加固的范围在15cm左右;注浆对提高加固效果有一定的作用,但因砾岩在天然状态下较为致密,相对空隙较小,扩散半径有限,故尔在管棚间距增大后,加固效果降低甚至失效。同时,受管棚角度及重力影响,部分浆液出现回流至掌子面现象。

阶段性试验分析总结

通过第近4循环的试验,得出以下结论:

管棚长度

第4循环尝试18-21m管棚,根据钻孔及开挖效果,由于卵石粒径大,砾岩岩土致密,极易出现断管及管靴击穿现象,18m管棚长度成孔率低且钻孔效率差;第5、第6循环管棚长度调整为15m后,施工过程中再未出现断管及管靴击穿现象,15m成孔率高,钻孔效率好;因此,在当前的工艺水平和地质情况下单循环选择15m长管棚方案为最优。

注浆及加固效果

注浆对提高加固效果有一定的作用,由于砾岩岩土致密,孔隙率小,浆液扩散半径有限,可加固的范围在15cm左右;受管棚角度及重力影响,部分浆液出现回流至已被扰动过的初支部位。在大粒径卵石(粒径大于20cm)含量较多的情况下,管棚采用60cm间距可以起到棚护作用,在小粒径卵石(粒径小于20cm)含量较多的情况下,管棚采用60cm间距时,局部存在塌方掉块,加固效果差。

管棚整体功效情况

通过对数据的分析,1个循环(12根15m)管棚施工,导向墙施工及工作平台填筑0.5天,管棚钻孔4天,注浆0.5天,开挖支护5天;总计用时10天;可实现开挖13-14m,平均作业强度1.3m-1.4m/天。

结论及建议

由于地质变化的不确定性,当前地质条件下,管棚长度控制在15m范围内为最优。

由于地质变化的不确定性,管棚在卵石粒径较大的情况下,60cm间距可以满足正常施工,且无塌方掉块现象,卵石粒径较小的情况小,60cm间距由于注浆效果受地质影响,加固范围较小,存在塌方掉块现象,综合考虑,管棚间距50cm,管棚根数14根为最优选择。

堵排方案取得的成效

在“堵排结合”施工方案及相关参数确定后,项目严格按照施工方案实施,在后续施工中,未出现塌方、掉块现象,减少了塌方处理及停机时间,提高了洗挖机掘进效率,每月平均进尺42m,平均日进尺1.4m,远远超出前期未支护前的施工效率,实现了项目降本增效的目的。

结语

对于土隧洞涌水状态下的施工而言,首先,要依据“堵排结合”的施工原则进行施工,系统建立超前管棚注浆施工方案,防止涌水造成洞室塌方;其次,建立有效的排水体系及“边开挖边支护”体系,在洞室出现涌水后,及时组织进行排水工作,在开挖完成后,及时进行喷锚支护,防止涌水造成已完洞段塌方;最后,对超富水状态下,可采用超前地质勘测,掌握实际地质条件,必要时采用“短进尺 超灌浆 强支护”的原则进行施工,这样才能保证隧洞开挖的顺利完成。