(广东大唐国际雷州发电有限责任公司 ,广东 湛江 524255)

摘 要:现代汽轮机已经配置了比较完善的保护,这些保护覆盖了汽轮机经常发生的99%的故障,大致可以保证汽轮机的安全了。但在这些直接关系汽轮机正常运行与否的保护配置中都假设汽轮机的各分段轴间半饶性或刚性连接是正常可靠的,运行中不会发生断裂的,可实际运行的汽轮机无论国内还是国外都已经发生过数起因轴系断裂造成的测速不准导致的严重超速飞车事故,虽然这是一个小概率事件,但当这个小概率事件发生时其产生的却是整台机组报废的严重后果。所以,需要我们设计一个差动式超速保护来防止这种极端事件的发生。

关键词:轴系转速双探头检测 采样电气非同步误差 机械非同步误差 采样频率 PLC DCS

0 引言

现代汽轮机都已经配置了比较完善的保护,主要保护有轴承振动大保护、轴承瓦温高保护、润滑油回油温度高保护、润滑油压力低保护、轴向位移保护,胀差保护、超速保护、凝汽器低真空、主汽温度变化率保护以及电气、锅炉的联锁等保护,在这些保护中防止汽轮机振动大造成叶轮径向动静摩擦的保护是轴承振动保护;防止汽轮机轴瓦损坏的有轴承瓦温高保护、润滑油回油温度高保护、润滑油压力低保护;防止汽轮机轴向推力过大造成叶轮动静轴向摩擦的保护有轴向位移保护;防止汽轮机启停机或加减负荷时由于速度过快造成的转子与汽缸膨胀不匹配产生轴向动、静间隙变小可能引起的叶轮动、静摩擦的胀差保护;有防止调速系统失控发生汽轮机超速的超速保护;有防止低压缸排气压力高导致排汽温度升高引发的低压缸定子热膨胀大,进而引起的汽轮机转子动、静叶片摩擦的低真空保护。这些保护已经覆盖了汽轮机经常发生的99%的故障,大致可以保证汽轮机的安全了。但在这些直接直接关系汽轮机正常运行与否的保护配置中都假设汽轮机的分段轴间半饶性或刚性连接是正常的,运行中不会发生断裂的。可实际运行的汽轮机无论国内还是国外都已经发生过数起因轴系断裂造成的测速不准导致的严重超速飞车事故,虽然这是一个小概率事件,但当这个小概率事件发生时其产生的却是整台机组报废、汽机房损坏的严重后果。所以,需要我们设计一个差动式超速保护来防止这种极端事件的发生。

1 一般机械双探头失速保护的工作原理

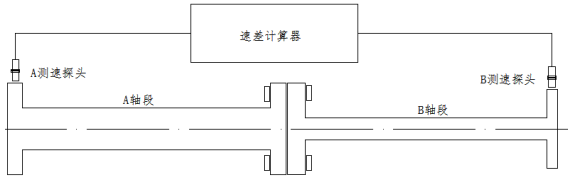

图1是由两段轴连接成一个整体轴系的系统,其转速双探头检测系统结构示意如图1所示,其中A轴段与B轴段刚性或半挠性连接,分别在A轴端的最靠外端安装A测速探头,在B轴端的最外端安装B测速探头,将这两个测速探头的信号输入速差计算单元进行转速差计算,理论上如果A、B侧的探头型号相同、测转模数相同,则转速探头测量值相同,没有差异,如果出现差异和不相等,则认为A轴段与B轴段的连接处发生断裂,从而触发断轴失速报警。

图1 双探头断轴保护原理图

但从实际设备制造与运行角度来看,在两侧测速元件及通道硬件相同的条件下,速差计算器对两测速探头的采样是存在时间差的,也就是不是在同一时刻采样的,这就意味着正常速差运算中会出现采样非同步误差,这个就是电气采样非同步误差。这个非同步误差的计算式为△R1=N*△t,其中△R1为采样非同步误差;N为轴的转速,△t为采样非同步间隔时间。从这个公式看,采样非同步误差的大小与轴的转速大小及采样时间差的乘积成正比。在采样时间差不变的情况下转速越高,采样非同步误差越大;在转速固定不变的情况下采样时间差越大则采样非同步误差也越大。

假如图1中轴系的正常运转速度是3000RPM,速差计算器采样周期是20ms,则不考虑机械非同步影响条件下采样的电磁非同步误差最大值将是:3000÷60÷1000×20=1(R)。

另外一个非同步误差来自A、B轴段的设备运行过程中两轴段负荷导致的扭矩产生的轴系弹性变形引起的机械非同步现象,这个现象在变速瞬间更加明显,这个非同步现象产生扭转差可以根据弹性元件的弹性形变公式进行精确计算。这个不仅与制造轴的材料有关,还与轴的长、直径比有关而且还与转动过程中A、B轴段负荷有关。由这个轴承弹性扭转变形产生的机械非同步误差的计算公式是△R2=θ/360,其中θ是两轴测量元件安装处扭转变形角度。在轴上的负荷不变的情况下,轴的连接刚性越强则弹性扭转变形越小,因此引起的机械非同步误差也越小。

如果采用半挠性连接,假设在最大扭矩差条件下产生10°的机械非同步扭转变形,则其产生的机械非同步误差将是10/360=0.028(R)。

将由电气采样非同步误差与机械非同步误差综合计算得到的最大误差将是△R=△R1+△R2=1+0.028=1.028(R)。

从上述两种引起非同步误差的绝对值数量看,采样非同步误差是测量误差的主要来源,降低非同步误差的方法也主要是降低速差计算器采样周期,提高采样频率。在无法消除测量误差的条件下,断轴失速报警的最小设定值不能小于电磁非同步采样误差,这就是保护动作死区,否则,保护将产生误动。

一般机械的超速保护的原理就是当机械转轴转速大于设定的保护值时发出电磁信号或机械信号,触发保护动作停机,这个与汽轮机电超速保护工作原理相同。

2 汽轮机双探头断轴与超速保护工作原理

汽轮机断轴超速保护的检测原理与一般机械双探头断轴失速检测与保护原理相同,即:必须在汽轮机最前端轴承与最末端轴承各安装1组转速检测探头,将探头的测速信号输入速差计算保护控制器进行速度运算,当发生两端任意一端的速度绝对值大于设定的汽轮机超速值时报汽轮机超速报警。从防止保护误动的角度看,应该取两端轴承速度均超过设定的超速保护定值的与逻辑作为超速保护动作出口信号。但从限制或降低超速发生时的危害程度看,采用两端轴承速度任意一端超过设定的超速保护定值的或逻辑作为超速保护动作出口信号更加合适。

当A、B两侧探头测量信号差值大于保护动作死区时出口动作,发出断轴失速报警信号。

如果设计采用PLC作为速差计算保护控制器的CPU元件,定义AI0为A测速探头来的信号;AI1为B测速探头来的速度信号;Y0为超速动作报警输出信号;Y1为断轴保护动作输出信号;X4为故障报警手动复位按钮输入;X3为断轴报警测试按钮输入信号;X2为超速报警测试按钮输入信号,则其实现上述超速与断轴失速报警运算的程序如下:

HAL SM0,AI0,3100,0,M0 //1号速度检测通道数据绝对值如果大于3100,则报超速报警

HAL SM0,AI1,3100,0,M1 //2号速度检测通道数据绝对值如果大于3100,则报超速报警

OR M1,M1,M2

SET M2,Y0 // 超速报警输出

SUB SM0,AI0,AI1,V0 //1、2号速度测量通道的测量值相减,结果存入V0

ABS SM0,V0

HAL SM0,V0,100,0,M3 //如果V0的值大于设定值则报断轴失速报警

SET M3,Y1 //断轴失速报警输出

RST X4,Y0 //故障报警手动复位

RST X4,Y1

SET X2,Y0 //超速报警测试

SET X3,Y1 //断轴失速报警测试

以上程序中使用的超速保护定值来自汽轮机电超速保护定值,这个值由汽轮机厂给定。

从理论角度出发,上述汽轮机断轴保护在检测元件没有故障的条件下已经能够实现断轴检测与保护动作报警功能了。但从保护可靠性出发来看这个保护是很不可靠。其中任何一个速度探头故障都会造成断轴失速保护误动,所以,必须使用双侧三元件检测并进行三取平均或二取平均逻辑运算,剔除个别速度检测元件故障带来的保护可靠性降低与保护误动,同时报测速检测元件故障报警,及时提醒维护人员消除设备缺陷。

设定AI0、AI1、AI2为A侧的三个测速探头;Y2为A侧测速探头故障报警输出;V102为A侧速度测量结果,实现三取平均、两取平均的指令语言程序如下:

SUB SM0,AI0,AI1,V10

SUB SM0,AI0,AI2,V11

SUB SM0,AI1,AI2,V12

ABS SM0,V10

ABS SM0,V11

ABS SM0,V12

CMP SM0,V10,12,M10

CMP SM0,V11,12,M13

CMP SM0,V12,12,M16 //计算三个速度差是否超过设定死区值(这个死区在此设置为12)

AND M12,M15,M20

AND M20,M18,M51 //三个速度探头数据均正常

AND M10,M11,M21

AND M13,M14,M22

AND M16,M17,M23

ADD M51,AI0,AI1,V100

ADD M51,AI2,V100,V101

p M51,V101,3,V102 //三个测速元件均正常,三个速度取平均值

SET -M51,Y2 //三个速度检测元件中有一个故障报警

AND -M51,M12,M24

ADD M24,AI0,AI1,V103

p M24,V103,2,V102

AND -M51,M15,M25

ADD M25,AI0,AI2,V104

p M24,V104,2,V102

ADD -M51,M18,M26

ADD M26,AI1,AI2,V105

p M26,V105,2,V102 //两个测速探头正常,二取平均值

以上的程序中使用的单边速度差的设定值可以通过保护安装后实际测量到的最大速度误差来设定,这个可以单独编写一段临时程序来测量并计算出正常运行中汽轮机在正常转速下的速度测量差并乘以一个可靠系数,这样就可以得到实际使用的速度偏差值。当然,A、B两端正常运行中测量速度的偏差也可以这样测量得到。

B侧测速探头的三取平均与两取平均值算法与A侧相同,有兴趣的读者可以按照A侧的程序自行编写自己的程序进行测试其正确性,本文不再赘述。

3 结束语

上述程序是汽轮机差动式超速保护的部分原理性程序,在完善B侧测速探头的三取平均与两取平均程序后可以直接下装到PLC中运行使用。当然,真实的应用程序中还应该包含故障复位程序以及其它提高系统可靠性的程序后才能保证保护装置的稳定可靠。由于本文重点在阐述汽轮机差动式超速保护系统的工作原理,故没有涉及具体实现上述目标的PLC对应的硬件接线原理设计图、工程施工图等相关硬件图纸,有兴趣的人员可以参考此文设计自己的超速、断轴失速保护,有条件时也可以在DCS中进行组态运行,实现汽轮机差动式超速保护,提高机组保护的安全可靠性。

参考文献

无

作者简介:

刘爱帮,(1965—),男,设备工程部,高级工程师,长期从事火电厂生产管理工作,