抚顺矿业集团有限责任公司工程技术研究中心 辽宁 抚顺 113000

摘要:油厂电站是利用油页岩瓦斯进行发电的装置。页岩瓦斯主要是通过油页岩低温干馏工艺所产生。为了满足国家环保需要,瓦斯发电站是页岩炼油厂必备的装置之一。本文简要介绍了页岩瓦斯发电在现代工业企业中的应用。

关键词:低热值页岩瓦斯、发电、发电机组、微机监控系统

一、简介

为更好的配合集团公司转产转型的生产战略调整,充分发展循环经济型企业的作用,满足国家环保检测,实现能源回收再利用。可以在页岩炼油厂建设瓦斯发电站,并利用余热回收装置进行蒸汽回收,再利用蒸汽进行发电或供暖。

二、建设电站

1)实施办法

我矿在坑口油厂一期建设了20台发电机组,这样可以解决瓦斯排放问题,实现油厂瓦斯零排放的目的。但随之而来,也存在一些问题,坑口油厂所产生的瓦斯成分比较复杂,瓦斯气体主要成份为CO2、CO、H2S、H2、CH4、和CnHm等,属低热值瓦斯。瓦斯热值主要随油母页岩而定,油母页岩含水率、含油率是决定热值的主要因素。针对这样复杂的瓦斯气体,我们所采用山东胜动的发电机组进行发电。由于山东胜动所生产的发电机组燃料是高热值瓦斯,平均热值在10000 kj/m3,才能满足发电要求,平均功率在450kw以上。但我们是低热值瓦斯,平均热值在2800 kj/m3不适用此类型的发电机组,不能正常发电,事故频发。以远远不适应生产需要。在过去生产一年多的实践过程中,机组运行状态没有充分的发挥出来,功率只能发挥出额定功率的1/2(250kw),而且机械事故也繁繁发生,如:拉缸、爆瓦、缸体毁坏等严重的机械事故,保证不了机组实动率(在气源充足,热值2700kj/m3以上,实动率为16台/天),远远低于我们预期的效果,功率300kw。而且对机组进行运行监控上也实现不了及时、可靠、有效的控制,如发动机出现拉缸事故时,运行人员没有及时判断出机械故障点,如果拉缸严重,导致活塞与连杆拉断,在发动机以1500转/分的高速转中,仅仅短短2分钟就可以造成打坏缸体的严重事故,会给企业带来严重的经济损失。

为更好的实现对发电机组的控制,减少机械事故的发生。为电站发电机组上一套适合我们油厂电站发电机组的自动化监控系统和双蝶门混合控制系统。大体方案为,电站微机监控系统可利用监控微机与机组各总控制器进行通讯远程监视发电机组的运行情况,一台微机可以同时监控最多10台机组的参数。这样可以解决运行员工巡检难,监控不及时,处理故障不果断等疑难问题。可大大降低机械事故的发生率,为企业节省大量配件维修费用。

2)详细内容

在原电站发电机组控制柜的基础上,增设了500GF1—1RFm燃气发电机组测控系统和在发动机进气管路上增设双蝶门混合控制。

(一)500GF1—1RFm系统

1、系统组成

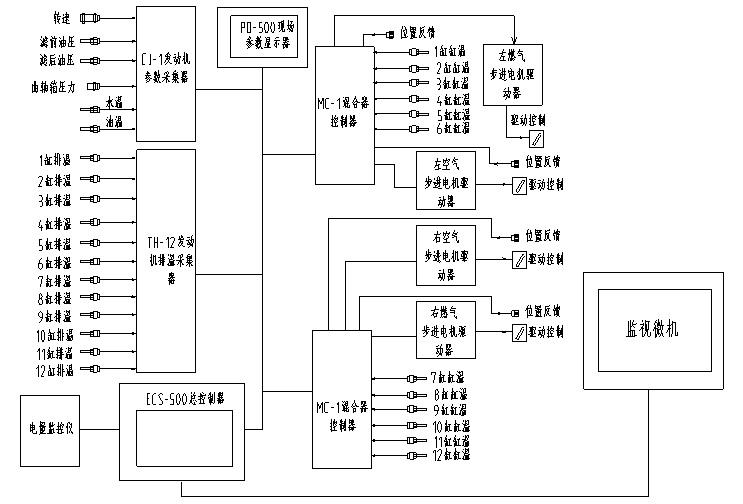

由ECS—500控制器、PD—500现场参数显示器、TH—12发动机排温采集器、CJ—1发动机参数采集器、MC—1混合控制器(2件)、SH—2H042Ma步进电机驱动器(4件)、PDM—820电量监控仪组成。

2、使用条件

电源电压:DC20—28V,最大工作电流:<5A,工作温度:-10℃—50℃,储存温度:-20℃—70℃,工作及储存环境相对湿度:<85%。

3、主要性能

1)最多两路混合器的燃气开度和空气开度的控制,燃气开度可以根据发动机空燃比自动调节,同时有手动调节功能;

2)48个参数的采集(包括发动机参数及电量参数);

3)运行参数的两地(控制室与机房内)同时显示;

4)运行参数的超限报警及保护停机;

5)控制及报警参数设置;

6)具有两路独立的通讯总路线,一路为机组内部通讯总线,完成内部各单元之间的数据传送功能,一路为机组与电站监控计算机之间的通讯总线,计算机通过本总线读取机组的运行参数,一台计算机最多可以同时监控10台机组。

(二)双蝶门混合系统组成

发动机一侧进气管线上和空气滤清器增设了2台步进电机,一台控制空气,一台控制燃气,最终实现高精度的混合比,给发动机提供精细的燃料,使发电机组发电更高。

(三)系统配置

1、监控微机配置:

CPU:3.0G

内存:512M

硬盘:100G

显示器:高分辨率显示器

串口:2个COM口

集成声卡及显卡,光驱,2个USB口,鼠标,键盘。

2、监视系统硬件组成

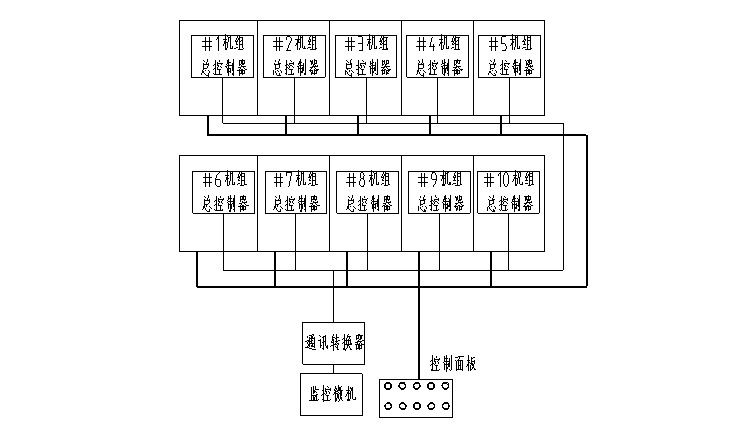

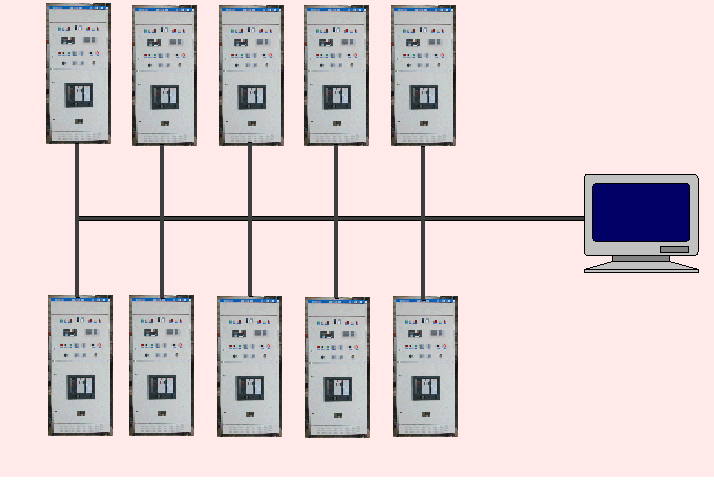

30台机组每10台为一组,组成3套独立的监视系统。每套监视系统由10台机组总控制器、通讯电缆、通讯转换模块、监视微机及远控操作按钮板、控制电缆等组成。监视系统组成图见下面附图。

监视连接

机组的自动化控制方面主要实现以下内容:

机组各信号的采集,主要有:12缸缸温、12缸排温、转速、油压、水温、油温、三相电压、三相电流、频率、功率、有功电量等共50多个参数的采集。各采集信号板位于现场采集箱中,通过通讯线送至机组总控制器。

左燃气、左空气、右燃气、右空气共4个电控混合器开度的反馈及自动控制部分。实现根据实际的缸温自动调整燃烧的混合比的目的,从而使机组运行稳定。

机组各状态信号的监控,实现各报警信号的处理及分闸或停机的自动控制。

机组总控制器同时负责把机组的各状态信号送至电站微机监控系统,以实现对每台机组的实时监控。

机组监控系统结构图

电站微机监控系统可利用监控微机与机组各总控制器进行通讯来远程监视发电机组的运行情况。一台微机可以同时监控最多10台机组的参数,接线简单方便,总连接图如下:

解决了原有机组运行人员巡检难、控制难、记录难的问题。经过改造后的发电机组在投入运行的半年多,观察发现运行状态稳定,功率对比原机组可提高50kw,平均功率300kw以上,同时也保证了机组的实动台数24台/天(气源充足,热值2700kj/m3)。

三、建设余热回收装置

1)实施办法

随着发电机组的投使用,发现通过机组排烟管排出的热量白白浪费。经过实际考察,测量出排烟管最高排气温度为680℃,必须上一套余热回收装置,即针形管余热回收装置。此设备可以进行余热回收,同时可以产生蒸汽,利用蒸汽可以进行供暖或油厂装置区扫线用。

2)详细内容

KNPT系列针形管余热回收装置,是专门为燃气发电机组的烟气余热回收而设计的专用高效节能产品。采用针形管强化传热元件扩展受热面,水管烟侧的受热面积扩展至6-8倍,同时烟气流经针形管表面时形成强烈的气流,起到提高传热效率和减少烟灰积聚的作用。该余热回收装置具有结构简单、热效率高、运行寿命长、安全可靠、维护方便等优点。

针形管余热回收装置分为进口烟箱、出口烟箱和针形管管组三大部分,它是从发电机组排出的烟气中吸收余热,产生饱和蒸汽的装置。给水泵给水至汽水分离器(简称汽包),再由热水循环泵将汽包内的热水输送至针形管管组,经针管换热面吸收热量,变成汽水混合物回到汽包,进行汽水分离,分离后的饱和水再被热水循环泵送到针形管管组,继续在系统内循环,分离后的饱和蒸汽被送到用汽设备,如供暖或扫线。

3)主要技术参数

1、产品型号 KNPT04-500

2、蒸发量 400kg/h(80%)

3、换热功率 300kw

4、换热面积 60M2

5、设计压力 1.2Mpa

6、试验压力 1.5Mpa

7、工作压力 0.7Mpa

8、安全阀起跳压力 0.73Mpa

9、设备重量 2800kg

10、最大尺寸(长×宽×高) 1710×1730×1160(mm)

四、实施效果

油厂电站的建设,无论是从循环经济效益、环保要求等各各方面都是油厂的必备条件。

1、发电经济效益

单台机组每年发电:216万度=250kw×24小时×30天×12月,

按每天平均实动28台计算,每年发电6048万度=250kw×24小时×28台×30天×12月。

3、节约用煤经济效益

单台余热回收装置:3456吨=0.4吨×24小时×30天×12月

按每天平均实动28台计算,每年节约用煤9.6万度=0.4吨×24小时×28台×30天×12月。

综上所述:随着科技的发展和国家对环保的要求,油厂可燃气体的综合利用还可以进一步提高,同时对电站的要求也越来越高。相信电站在今后发展道路上一片光明。

参考文献:

1、张毅,自动检测技术及仪表控制系统 2000.11

2、油母页岩综合利用 2001.1

3、王家桢等编著,电动显示调节仪表 清华大学出版社,1987