化州深能环保有限公司 广东化州 525100

摘要:垃圾焚烧发电厂降低SNCR系统氨水用量的优化改造十分重要,本文主要对降低SNCR系统氨水用量优化改造措施进行分析和探讨,也希望能给相关从业者一些帮助。

关键词:垃圾发电厂;SNCR系统;氨水用量;优化改造

引言

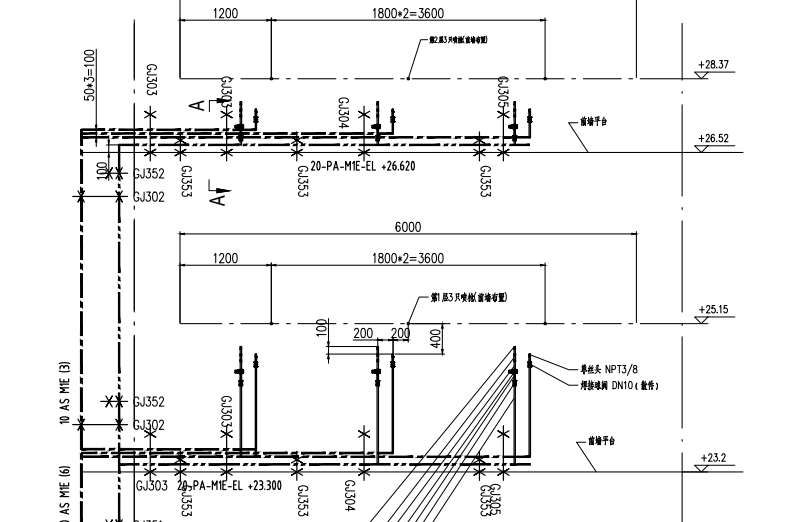

某垃圾焚烧发电厂配置两台处理生活垃圾量300吨/日机械炉排炉,每台焚烧炉单独配套SNCR系统,单炉设计2层SNCR喷枪,共计6支,分别安装在锅炉25.15米、28.37米层的一烟道前墙上。由于设计原因,锅炉一烟道25.15米层温度通常在1100°C左右,严重偏离的SNCR脱销反应的最佳反应温度,造成氮氧化物不易控制且氨水耗量高。

某垃圾焚烧发电厂配置两台处理生活垃圾量300吨/日机械炉排炉,每台焚烧炉单独配套SNCR系统,单炉设计2层SNCR喷枪,共计6支,分别安装在锅炉25.15米、28.37米层的一烟道前墙上。由于设计原因,锅炉一烟道25.15米层温度通常在1100°C左右,严重偏离的SNCR脱销反应的最佳反应温度,造成氮氧化物不易控制且氨水耗量高。

SNCR喷枪设计安装图

经过厂内环化工程师与设计研究院、SNCR系统厂家多次核对确认,安装在锅炉25.15米层SNCR喷枪,由于该层焚烧温度过高,不利于SNCR脱销反应,造成氨水耗量偏高、氨逃逸不易控制等问题,确定将25.15米层SNCR喷枪位置改至锅炉一烟道30.82层前墙左、中、右位置上,该层焚烧温度在1000°C以内,是氨水理想的反应温度区间。

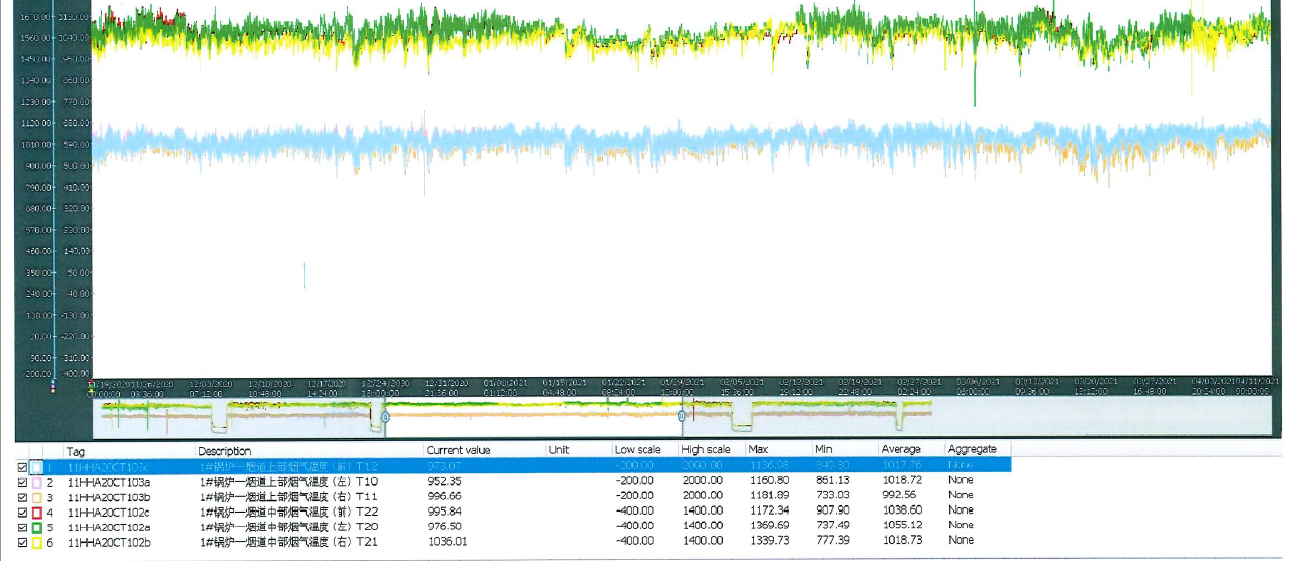

#1锅炉第一烟道上部温度(即28.37m层喷枪处)平均值为1009.68℃,中部温度(即25.15m层喷枪处)平均值为1037.48℃。中部与上部平均温度差为27.8℃,#1炉第一烟道顶部温度(30.82m)实际小于1000℃。

SNCR反应区温度

SNCR反应区温度

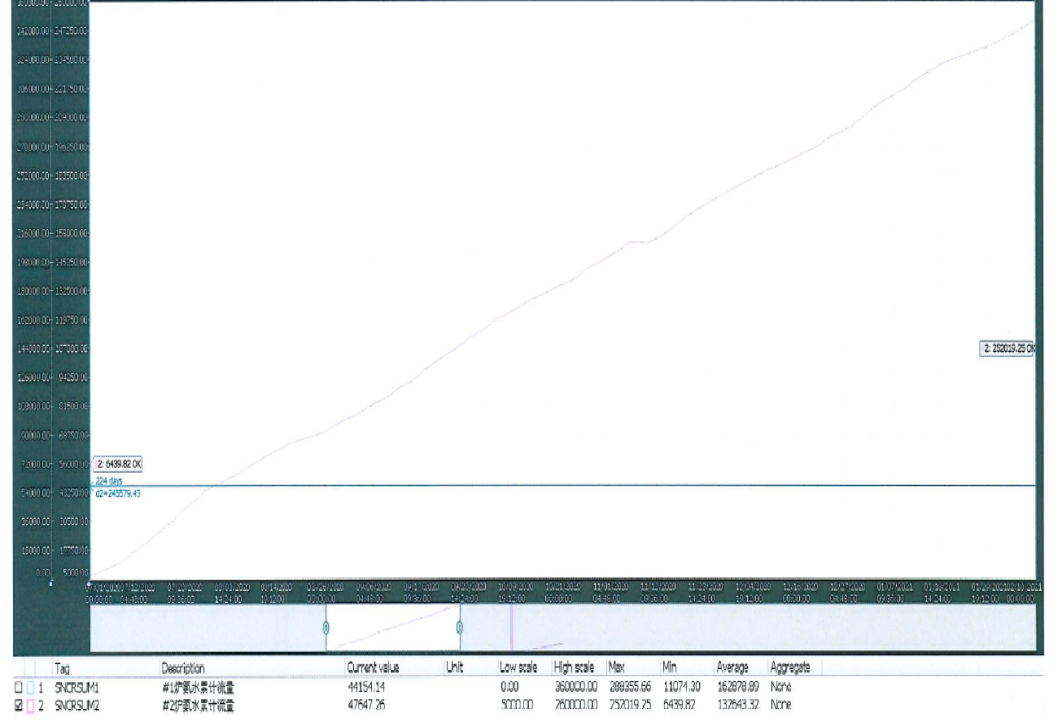

SNCR系统优化改造前氨水耗量情况。按照厂家设计值,每台炉每天消耗氨水总量为960kg。当锅炉运行机械负荷为100%时,即单台炉焚烧垃圾为:300t/d。此时吨垃圾耗氨水量为:960kg/300t=3.2kg/t。

经统计2020年7月1日至2021年2月10日:#2焚烧炉入炉垃圾量为:69421.975t;#2炉氨水使用量为:245579.43L,按照25%氨水密度0.91g/cm³计算,#2炉氨水使用量为:245579.43L*0.91g/cm³=223477.2813KG。#2焚烧炉入炉吨垃圾耗氨水量为:223477.2813KG/69421.975t=3.219KG/t。

SNCR系统优化改造后氨水耗量情况。经统计2020年2月10日至2021年8月1日:#2焚烧炉入炉垃圾量为:53071.025t;#2炉氨水使用量为:91571.75L,按照25%氨水密度0.91g/cm³计算,#2炉氨水使用量为:91571.75L*0.91g/cm³=83330.2925KG。#2焚烧炉入炉吨垃圾耗氨水量为:83330.2925KG/53071.025t=1.57KG/t。

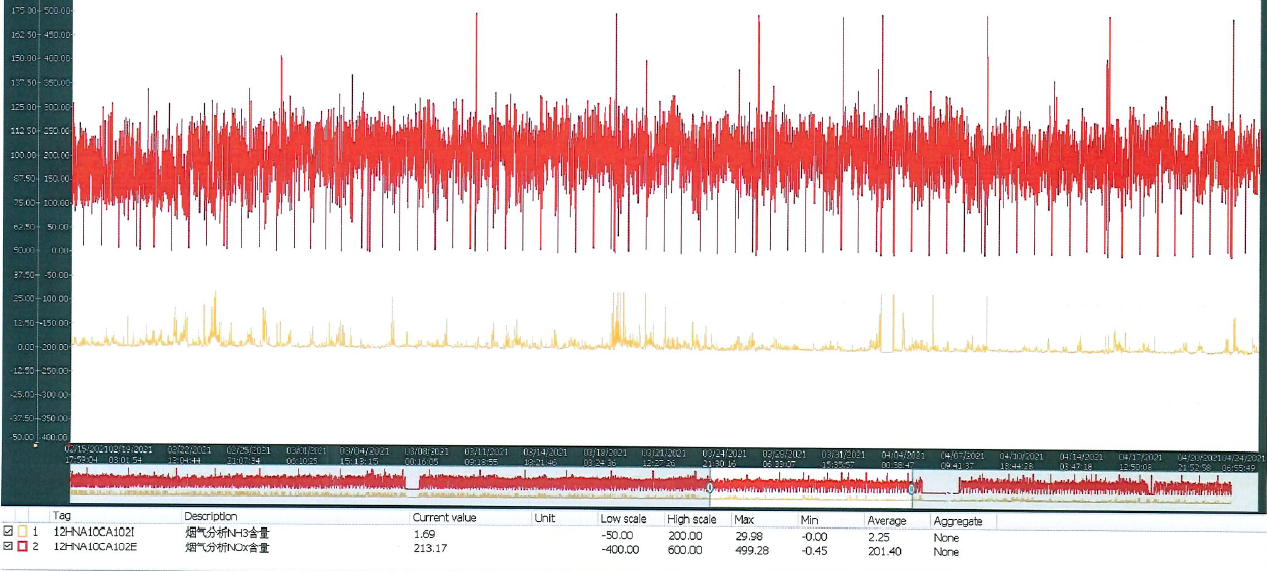

SNCR系统优化改造后,#1锅炉氨逃逸由7.82降至1.54;#2锅炉氨逃逸由7.52降至2.25。

SNCR系统优化改造后,#1锅炉氨逃逸由7.82降至1.54;#2锅炉氨逃逸由7.52降至2.25。

SNCR系统优化改造前后氮氧化物及氨逃逸对比图

系统改造前,#2焚烧炉氮氧化物均值在201.4mg/Nm³,氨逃逸波动较为平稳,平均值在2.25mg/Nm³。

SNCR系统改造后,#1炉吨垃圾耗氨水量较原来节约1.58倍;#2炉吨垃圾耗氨水量较原来节约1.05;单台炉日焚烧生活垃圾量300t计算,每天节约氨水为:300*(2.2467+1.649)=1168.11KG;一吨氨水按1300元计算,1月按照30天计算,每年节约生产成本费用为:1.16811*1300*30*12=546675.48元。

小结

进行了SNCR系统改造后,炉吨垃圾耗氨水量较系统改造前降低了一倍多,降低电厂氨水使用成本,增加了电厂运营利润。此外,SNCR系统改造后,氮氧化物控制更加稳定,氨逃逸比改造前有明显的降低,电厂能够更加环保、安全、稳定运行。

参考文献

[1]邢国梁,宋正华,杨正平,俞进旺,王金艳.SNCR法脱硝工艺影响因素的初步探讨[A]2009年.

[2]邢军,马骏.火电厂烟气脱硝技术现状与发展趋势[A] 2010年.

[3]梁增英.城市生活垃圾焚烧炉SNCR脱硝技术研究[D]2011年.

[4]潘光,李恒庆,由希华,石敬华.烟气脱硝技术及在我国的应用[A]2010年.