广东华兴玻璃股份有限公司 广东 佛山 528000

摘要:1996年国务院批准实施《“九五”期间全国主要污染物排放总量控制计划》,我国便在国家总量控制降排指标中加入二氧化硫,之后又将氧化氮加入降排指标。在玻璃制造业的烟气治理中,由先脱硝后脱硫逐步发展为脱硫脱硝同步进行,本文将以目前污染现状引出一种新型一体化多污染物脱除技术,旨在解决脱硫脱硝不同步所导致的技术难题。

关键字:玻璃行业、一体化脱污技术

玻璃行业的大气污染物简述

玻璃生产一般有以下工艺流程:配料、熔化、成型、退火等,另外,在制造过程中,需要加以余热利用、压缩气站等辅助设施。生产过程中所需燃料一般是天然气或煤制气,或者选择重油或石油焦。原料一般是硅酸盐矿物、碳酸钙、纯碱、芒硝等。在生产过程中所用氧化剂、澄清剂、还原剂、着色脱色剂等。因此生产过程复杂化、工艺流程多样化,而如何解决生产过程中造成的污染,包括光污染、声污染、水污染、大气污染、废料污染等,一直以来是全球所共同探索的问题。本文将着重以大气污染为探讨主题。

、SO2和NOX的污染现状

在大气主要污染物中,由燃料燃烧和原料高温分解产生的大气污染物数量约达到总量的九成,其中包括主要污染物的二氧化硫与氮氧化物。

目前我国大气污染比较严重,其中城市污染问题更甚。而由大气污染造成的酸雨问题也在逐年增加,在南方地区因二氧化硫的超负荷排放导致的酸雨污染更为严重。另外,二氧化硫导致的大气污染使我国近四成的地区出现酸雨,成为世界上三大酸雨问题严重的国家之一。

、SO2和NOX的危害

造成酸雨。就硝酸雨和硫酸雨的腐蚀性和危害性而言,硝酸雨的更甚。另外,酸雨会严重腐蚀植物的根茎叶,植物细胞中的酶作用也严重衰退,导致植物生长周期发生明显变化。

吸入过量SO2容易对人和动物的心脑血管、肺部、神经组织、肾肝及生殖器官等造成危害,致使人的免疫力下降,抗病能力衰退。而由氧化氮产物导致的光化学污染对生物体产生极大的刺激并伴随有一定地毒害作用,容易导致眼睛失明、呼吸道受损等问题。

氧化氮产物容易和臭氧层发生反应生成氧气,导致臭氧层发生空洞,使其全球变暖问题加剧。

综上,有力解决因燃料中成分的燃烧及其芒硝、硝酸盐等的分解生成的二氧化硫及氧化氮的排放问题已是迫在眉睫。

一体化除污技术在玻璃行业的应用

、技术背景

在传统大气污染治理方案中,一般将脱硫脱硝单独处理。

烟气脱硫技术慨述

在玻璃制造过程中,产生的烟气之一——二氧化硫主要源自两方面:芒硝的受热分解与燃料中硫成分的燃烧。

烟气脱硫工艺主要分为湿法、半干法、干法。

高污染燃料一般会选择相对成熟的湿式石灰石-石膏脱硫工艺,该技术因其本身具有更为丰富的吸收剂资源、较高的脱硫率及吸收剂利用率、稳定的设备运转速度等优势,已经在工业区广泛应用。但因其设备占地面积大、废水处理难度大、腐蚀和观景等问题仍受到限制。

半干法脱硫温度应高于75℃;干法脱硫最佳温度350℃。

烟气脱硝技术概述

氧化氮大部分源自燃料的燃烧过程,另一部分为硝酸盐的分解。氮氧化物的类型主要取决于火焰的温度、反应区的氧气含量以及反应时间长短。

烟气脱硝工艺主要分为两种:SNCR和SCR法。SNCR脱硝温度在850-1100℃,主要在蓄热室通道内进行脱硝。SCR主要是中高温脱硝(380-450℃)、中温脱硝(280-380℃)、低温脱硝(120-280℃),一般单独配套脱硝反应塔。低温脱硝受SO2影响,容易形成硫酸氢铵导致催化剂中毒。

废水处理与回收

在玻璃生产过程中,一般将废水的处理分为两种:第一种废水处理主要用于处理车间冲洗废水、冷却循环系统排污水、软水制备系统排污水,该类污水一般先经过沉淀、后过滤循环利用,较易实现;第二种废水处理主要用于处理含油废水、脱硫废水,前者采用隔油、混凝以及气浮等方法进行处理后间接排放至城镇污水集中处理厂,而脱硫废水属于难处理的废水,因此通常采用酸碱中和、絮凝、沉淀的方法进行初步处理后间接排放至城镇污水集中处理厂。

烟气脱硫脱硝技术在发展过程中,一直都是采用多个独立系统分别完成脱硫、脱硝、除污步骤的,但导致的设备维护及其投资费用高、系统操作复杂、设备庞大等问题,为有效解决这些问题、并能保证高脱硫脱硝的实现,一体化多污染物脱除技术便应运而生。

、技术简述

所谓多污染物一体化脱除技术,是指在同一烟温区间、利用同一套技术装置或系统将烟气中的多种污染物同时脱除的技术。该技术在一个反应系统中实现了烟气中多种污染物的干法一体化脱除。其中,脱除反应器可以吸附去除粉尘、重金属和二氧化硫;氮氧化物和喷入的还原剂氨气反应生成氮气排放。

、技术流程

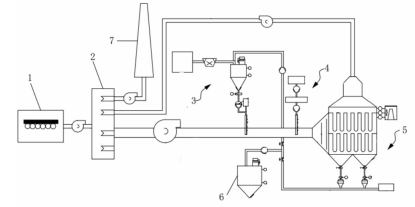

基 于平板玻璃的烟气排放特性,针对性地给出一种以触媒陶瓷滤管为核心的多污染物一体化脱除技术,其工艺流程见图。

于平板玻璃的烟气排放特性,针对性地给出一种以触媒陶瓷滤管为核心的多污染物一体化脱除技术,其工艺流程见图。

图一.一体化脱污技术流程图

现将其运行阶段概括如下:

因玻璃熔窑过程主要持续高温作业,而适宜温度区间的选取则直接影响成品的质量,一般其温度区间为320~360℃,烟气从余热锅炉中被引出,而后经过烟道进入过滤器中。

在原料制备过程中,空气压缩设备和供料注射泵的作用下,熟石灰经过气动插板阀被引入烟道,烟气中的二氧化硫、三氧化硫等与熟石灰反应生成亚硫酸钙和硫酸钙等,粘性物质被包裹聚集,同时对非常规污染物氟化氢、氯化氢等也有很高的去除效率。

氨水由喷射装置喷入烟道内与烟气进行混合。

烟气通过烟道引入过滤器中并均匀通过附带触媒的陶瓷滤管。当高温含尘烟气进入陶瓷滤管时,随着时间的推移,尘饼将越积越厚,此时管内外压强差也逐渐增大,当压强差达到设定值时,空气压缩设备自动启动进行空气反吹,尘饼被除掉,另外,该反吹气流因压差会使着落在陶瓷滤管外围的尘饼掉落。经过该操作尘饼被清除,可继续进行后续清洁循环。

气动插板阀及其卸灰阀被打开后,将之前收集的废灰引入粉仓,后依靠输送泵及其空气压缩设备将其进行脱硫操作后重复利用,其余废料被运输至废料仓。

过滤器处理后的烟气可在引风机的作用下,进入余热锅炉被回收。后排放入大气环境中。

、技术要点

1、设计注意事项

采用分仓设计,仓室间进行隔热处理,每个仓室设置独立的进、出口阀门,确保无需停机就能实现单一仓室内的陶瓷管更换等检修。承载陶瓷管的花板厚度选用12mm耐高温钢材,确保高温运行环境下不发生扭曲变形。陶瓷管过滤风速1m/min。

2、安装注意事项

花板采用激光切割,检查并清理圆孔周边毛刺。考虑350℃高温条件下热膨胀问题,花板安装应该留有一定的伸缩变形余量。按照顺序依次安装垫圈、陶瓷管、文氏管、压板、喷吹管。喷管安装前用气割枪烧一下喷嘴,其主要作用是清除杂物。安装好的陶瓷管,从底部观看时应排列横竖整齐、间距一致。最后需要进行荧光粉试验检漏,如有漏点,先用粉笔标记,修补后再次进行荧光粉检漏,确保再无漏点后方可投入下一道工序。

3、操作注意事项

3.1荧光粉检漏合格后需要对陶瓷管进行预涂灰,预涂灰可以选用1000目的萤石粉或粒径小于300目的熟石灰。预涂灰期间,陶瓷管压差匀速上升,压差从400Pa均匀上升到550Pa后进行反喷吹一次,喷吹压力一般0.3-0.5MPa,反复循环两次后预预涂灰结束。

3.2在操作进行的过程中,需要将温度控制在350℃左右,并且严格控制高温不得超过420℃。

3.3为保障石灰与污染物的充分反应,在实操中,应该在注射点与过滤器间有足够长的导管连接,确保烟气与石灰有足够的混合接触时间。

3.4为保证实操过程中氨水与烟气的均匀混合,应该在在氨水喷射点与过滤器之间留有足够长的烟道,并安装混合器。

3.5过滤器内应规划加热装置,保持舱内温度,避免停机时降至露点温度时造成水气凝结。

(五)、技术优势

相较于传统的脱硫脱硝不同步技术,该一体化脱除工艺脱除效率高、投资低、运行成本低、占地面积小、操作简单、使用寿命长等优势,还能实现低排放要求。因此,该技术在工业上的不断推广有助于玻璃制造行业的发展。

三、结束语

目前,我国各玻璃制造企业逐步推广使用一体化多污染物技术。这类技术的投运促使排放标准不断提高,为进一步实现行业的绿色发展提供助力。同时,为有效降低污染排放强度,需要不断推进清洁生产,采用清洁燃料,提高资源利用效率。

参考文献:

赵毅,杨硕.多污染物同时脱除技术研究进展[J].广东化工,2017(16):125-126.

张鹏,张高科.平板玻璃行业污染防治技术现状及问题[J].建材世界,2019,40(2):86-89.

何宇翔,王东歌,张志刚,王彬,李继,刘智.多污染物一体化脱除技术在平板玻璃行业的应用[J].建材世界,2018,39(4):61-65.

李博,赵锦洋,吕俊复.多污染物一体化脱除技术在燃煤电厂的应用分析[J].电力科技与环保,2018,34(3):33-35.

李典泽,唐晓龙,易红宏,张亚杰,曹雨萌,高月明.臭氧定量氧化联合湿法吸收同时脱硫脱硝[J].环境工程学报,2017,11(6):3570-3573.