沙市钢管分公司,湖北 荆州 434001

摘 要:钢管管端圆度是衡量钢管质量的一个重要指标,圆度超差会造成钢管对接困难,影响施工进度。本文以高钢级(X70及以上)、大壁厚(17.5mm及以上)规格的螺旋钢管在生产实际中面临的圆度问题为出发点,分析影响钢管圆度的具体因素,并提出具体改进措施与调整方法,对提高钢管质量具有一定的指导意义。

关键词:螺旋焊管;圆度;调整方法

引言

随着管网建设工程对钢管质量要求日趋严格,钢管对接的自动化程度越来越高,圆度逐步成为衡量钢管质量的一个重要指标。螺旋焊管的圆度指的是同一截面上测量的最大直径和最小直径的差值,是钢管管端重要的几何尺寸。在实际测量中,往往以测量内径作为评判圆度的依据。大型管线的钢管生产标准都是在API SPEC 5L(46th)基础上,新增技术标准协议,其中管端圆度控制由1.2%D提高到 0.6%D以内,但在生产实际中,若仅满足新增技术标准要求是无法满足钢管对接施工现场的要求,从实际出发,现场钢管对接时对钢管管端圆度的要求是控制在4 mm以内,而0.6%D对于直径1016 mm的钢管来说是无法满足要求的。因此,对钢管圆度的要求已经超越了生产制造标准,而是以现场实际钢管对接的效率、更高的管端圆度达到什么标准为准绳,来衡量一个企业的制造能力和工艺水平,满足业主的要求,才能赢得更大的市场,意义不凡。

1圆度超差原因分析

1.1 递送边变形不均影响

在钢管对接的施工现场,经常反馈钢管管端截面焊缝递送边一侧出现长度100至200 mm范围的直边现象,现场对接时造成错边。主要原因是成型器内压辊第一个单辊距离递送边的距离较远,实测有效距离为180 mm,对递送边的压力不足,导致变形不充分,尤其在生产高钢级、大壁厚规格钢管时尤其明显。

1.2外控装置影响

螺旋焊管成型过程中,外控辊虽是辅助成型装置,但是若成型器内成型辊调整不到位,带钢经过三辊充分变形后未与外控辊贴合,就会造成管胚在成型器内窜动,不仅管径随之不规则变化,圆度也受到影响。

1.3预弯装置影响

预弯装置作用是将板边进行弯曲,消除成型过程中的竹节现象。其中,预弯辊的曲率、下压量和受力变形的宽度均对钢管圆度产生影响。理论结果表明,生产不同规格钢管时,对应的预弯辊曲率不同,但实际生产过程中,预弯辊的曲率为固定值,即同一种型号预弯辊用在不同规格钢管生产中。因此,对预弯辊的准确调整,才能减少圆度超差现象。

1.4对头影响

对头可保证机组连续生产,提高对头质量是确保螺旋钢管成型工艺和焊接工艺稳定性的前提,同时,对于钢管管端圆度也是至关重要,尤其在对头丁字缝前后的圆度来说,带钢的平稳递送和带钢充分、稳定的受力变形,可有效保证带钢的工作宽度、带钢进入预弯机后,带钢边缘变形量受力均匀、带钢进入成型器后,带钢边缘受力大小及受力点位置不发生变化。

2 圆度超差现象及调整措施

减缓螺旋焊管圆度超差最常见的方法是管端冷扩径,但此方法只是对圆度超差的结果进行校正,从根本上讲,保证成型稳定,提高主机生产质量才是控制钢管圆度的关键。

在调型换道阶段,前桥递送线和成型器中心线是重要调整项,一旦确认完成,生产过程中很难进行调整。因此,做好数据确认检查工作是调整圆度超差工作的前提。

受对头影响,带钢行进过程中或许会偏离成型中心线,从而使带钢的受力点发生变化,下面,以φ1016×17.5钢管为例,就本厂圆度测量情况,具体分析与采取措施如下。

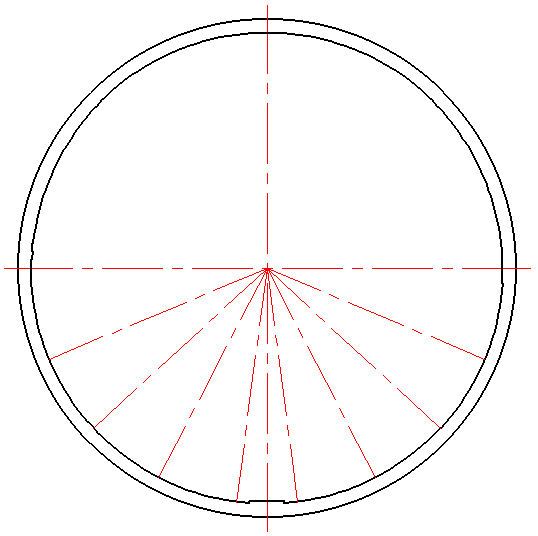

图1为钢管截面示意图,L1-L10分别为测量圆度的分布点,L5,L6间隔处为焊缝。

![]()

图1 钢管截面示意图

情况一:焊缝两端圆度测量值小(单位:mm)

位置 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 |

测量值 | 980.3 | 980.4 | 981.3 | 978.9 | 975.3 | 975.0 | 978.5 | 979 | 980.3 | 980 |

表中所示L5、L6两点圆度测量值小,与圆度测量最大点L3处的差值大于4 mm,存在圆度超差现象,按照测量结果的分布规律来看,主要是焊缝周边受力过大造成,可采取降低焊垫辊高度或上抬横臂措施来改善,调整幅度约1-3 mm。

情况二:焊缝两端圆度测量值大(单位:mm)

位置 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 |

测量值 | 977.3 | 976.5 | 978.2 | 979.1 | 981.5 | 981.2 | 979.5 | 978.0 | 978.5 | 977.1 |

情况二与情况一相反,L5、L6两点圆度测量值大,说明焊缝周边受力过小,可采取升高焊垫辊高度或下压横臂措施来改善,调整幅度约1-3 mm。

情况三:焊缝自由边50mm范围内圆度测量值小(单位:mm)

位置 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 |

测量值 | 979.5 | 980.2 | 978.9 | 977.0 | 977.4 | 975.3 | 976.9 | 978.2 | 978.8 | 979.1 |

表中L6点处圆度测量值小,说明该点位受力变形量大,因此主要考虑改变单点受力状态着手,如移动3#辊,改变3#辊最后一个单辊与自由边的接触点。

情况四:焊缝递送边50mm范围内圆度测量值小(单位:mm)

位置 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 |

测量值 | 979.5 | 978.9 | 978.0 | 976.8 | 975.2 | 977.4 | 977.0 | 978.9 | 980.5 | 979.4 |

表中L5点处圆度测量值小,该点位与1#辊位置关系有关,可通过调整1#辊位置进行调整。但1#辊位置往往不便于调整,可对递送边预弯辊位置、下压量进行调整或对焊垫辊进行调整。

情况五:递送边50-150mm范围内,圆度测量值小(单位:mm)

位置 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 |

测量值 | 981.2 | 980.1 | 978.2 | 976.0 | 977.8 | 977.9 | 978.0 | 978.6 | 979.5 | 981.0 |

板边50-300 mm范围区域受预弯辊影响较大,表中L4点圆度测量值小,说明该点位承受预弯辊下压力小,需采取下压递送边侧预弯辊措施,下压量为1-2 mm;反之,若L4点处圆度测量值大,则采取上抬递送边侧预弯辊措施。

情况六:自由边50-150mm范围内,圆度测量值小(单位:mm)

位置 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 |

测量值 | 981.1 | 980.0 | 978.5 | 978 | 977.9 | 977.8 | 976.1 | 978.2 | 979.0 | 981.5 |

情况五与情况六类似,L7点圆度测量值小,需采取下压自由边侧预弯辊措施,下压量为1-2 mm;反之,若L7点处圆度测量值大,则采取上抬自由边侧预弯辊措施。

情况七:递送边整体圆度测量值小(单位:mm)

位置 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 |

测量值 | 980.0 | 977.8 | 978.1 | 977.5 | 976.2 | 979.2 | 980.1 | 981.3 | 981.1 | 980 |

表中所示,递送边侧整体圆度测量值偏小,该情况需采取下压成型器内压辊低头措施来改善,同时低头的调整要视钢管弹复样情况而定,配合内压辊高度同时调整。

情况八:递送边整体圆度测量值大(单位:mm)

位置 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 |

测量值 | 980.1 | 981.6 | 981.5 | 980.1 | 979.2 | 976.0 | 977.1 | 977.6 | 978 | 980.0 |

情况八与情况七状况相反,需上抬内压辊低头,配合内压辊高度调整。

若在除上述情况外,某一单点位置圆度测量值大或小,则考虑1#、内压辊、3#和外控辊某一单辊影响,若成型辊未找平或实际生产中,存在个别单辊受力不足,都会影响圆度。

3 结论

螺旋焊管圆度超差不仅受递送边变形不均匀、外控辊、预弯装置、对头质量等影响,机组中心线与带钢中心线偏离、钢管出管中心线与机组中心线偏离也是造成圆度超差因素。本文从生产实际出发,根据圆度超差的现象和实际数值,针对性地采取调整预弯装置,成型器内压辊低头量、下压量,焊垫辊高度,单辊的位置关系来解决圆度超差问题,对提高钢管质量具有一定的指导意义。

参考文献

[1]唐成建,桑秋祥,刘伟.螺旋埋弧焊管圆度的控制[J].焊管,2012,35(02):52-55.

[2]王树人,殷立洪.螺旋焊管圆度的测量与分析[J].焊管,2006(06):45-46+92.

[3]彭元超.螺旋焊管成型设备对钢管圆度的影响及控制[J].中国设备工程,2017(04):108-109.