中国航空工业集团公司洛阳电光设备研究所 河南洛阳 471000

摘要:近年来,机载电子设备的体量越来越大,技术难度和复杂度越来越高,外场飞行强度越来越大。由于研制周期缩短,机载设备研产交叉、研产并行已成为一种趋势,而用户对产品的要求也从“交装备”转变为“交能力”,机载设备可靠性水平已经成为影响效能发挥的必要因素。本文对可靠性仿真试验在机载电子产品上的应用进行探讨。

关键词:可靠性;仿真试验;电子产品

可靠性仿真试验应用

1.设计信息收集

对参加本次可靠性仿真试验的模块进行了信息收集,包括电路板设计和布局信息,元器件信息(含种类、型号、封装、数量等),模块使用环境和散热方式等信息。开展本次可靠性仿真的模块采用液冷散热方式,环境高温为70℃,振动量值约为14g,机箱材料为铝合金,模块中电路板材料为FR4,元器件封装包括塑料封装、金属封装和陶瓷封装。

2.数字样机建模

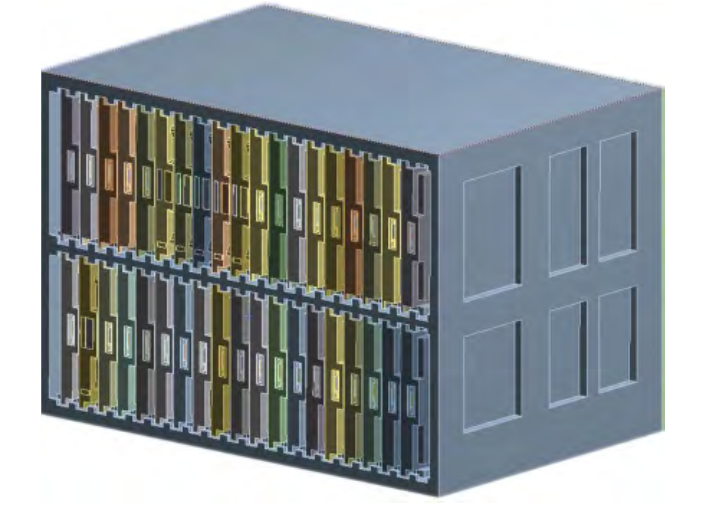

分别采用CATIA、AnsysWorkbench、Flotherm、Calce等软件开展数字样机建模,包括CAD数字样机、CFD数字样机、FEA数字样机。首先建立产品CAD数字样机(见图1),然后根据热设计信息建立产品CFD数字样机,最后根据耐振动设计信息建立产品FEA数字样机。

图1 受试产品CAD数字样机

应力分析

(1)热应力分析

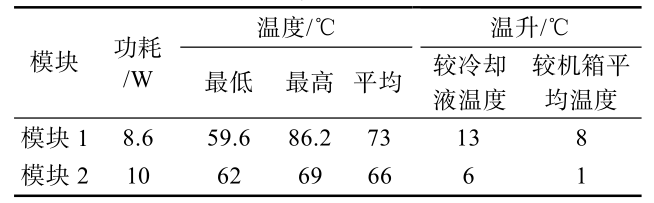

机架内两种模块的热仿真结果见表1,产品使用环境温度为70℃。

表1 各模块热分析结果

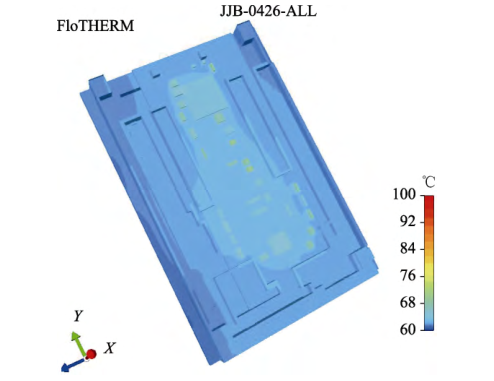

模块温度分布如图2所示,通过热应力分析结果可知,模块1和模块2均无高温器件,热设计合理。

图2 模块温度分布

(2)振动应力分析

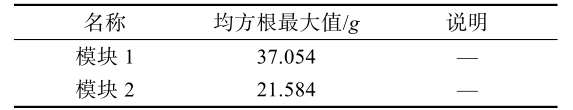

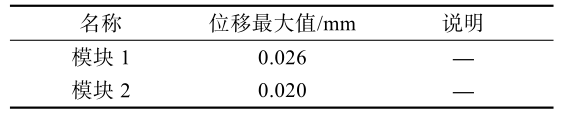

机架内两种模块随机振动的加速度响应分析结果见表2,随机振动位移响应分析结果见表3。通过分析可知,各模块振动设计合理,随机振动最大响应加速度为37.054g,最大位移为0.026mm,比实际使用的随机振动量值14g高,产品的振动设计合理。

表2 各模块随机振动加速度响应分析结果

表3 各模块随机振动位移响应分析结果

4.故障设计

采用CALCEPWA软件对模块1和模块2建立故障预计模型,将热分析和振动分析结果加载到每个模块的故障预计模型中,进行分析可以发现,模块1和模块2无明显薄弱点,但对于机箱而言,由于模块1和模块2采用液冷散热的方式,机箱上冷却液入口温度将决定机架的整体温度,在冷却液温度一定的前提下,适当增加供液流量,可以为模块散热带来帮助,进一步提升可靠性。若在分析过程中发现模块存在相对设计薄弱点,则需要采取措施进行设计优化迭代,如调整器件选用、优化结构布局等,再进行可靠性仿真试验,直到模块没有相对薄弱点为止。

5.可靠性仿真评估

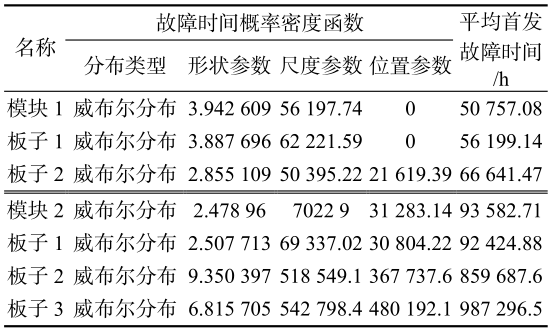

采用PRICE软件开展受试产品的可靠性评估。受试各模块的故障时间概率密度函数和平均首发故障时间评估值见表4。

表4 各模块可靠性评估表

通过可靠性评估结果可知,模块1平均首发故障时间为50757.08h,模块2平均首发故障时间为93582.71h,均远高于模块1可靠性指标10000h和模块2可靠性指标15000h的要求,产品设计风险较小。

结束语

通过简要介绍可靠性仿真试验原理和方法,以及在机载电子产品上的应用,强调了仿真验证对机载电子产品早期设计的重要性。可靠性仿真试验周期短、成本低、效率高,是一种在设计早期可以发现薄弱环节的有效手段;通过反复迭代优化,可以消除产品设计缺陷,让可靠性仿真技术真正为产品质量提供帮助。在当前“研产交叉”、“研产并行”的背景下,通过可靠性仿真试验技术可以快速有效地提高机载电子产品的可靠性水平,让机载电子产品真正发挥效能。

参考文献

[1]祝耀昌.可靠性故障物理技术及其应用[J].装备环境工程,2005,2(2):28-33.

[2]李付军,敬敏.可靠性仿真在机载雷达中的应用与分析[J].现代雷达,2017,39(2):87-90.