中铁一局集团桥梁工程有限公司,重庆 401121

摘要:近年来,随着桥梁技术不断成熟,拱桥作为在高山、深谷中应用广泛的一种桥型,也得到了长足的技术进步,钢管拱桥也得到了极大的发展,朝着跨度不断增加,结构轻型的方向发展,本文以某铁路钢管混凝土拱桥(夜郎河特大桥)为背景,重点介绍钢管拱桥超高大方量内压砼泵压施工技术。

关键词:钢管拱桥;内压砼泵压施工;质量控制

1.工程概况

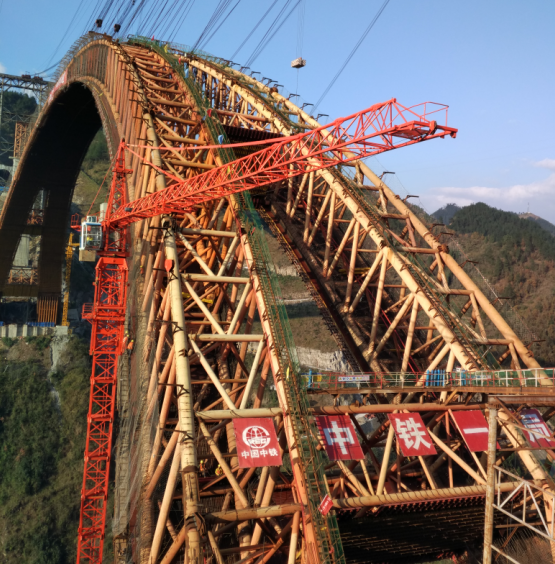

夜郎河特大桥桥梁全长1120.8m,位于贵州省桐梓县夜郎镇,桥跨布置为(5×32m简支T梁+370m上承式钢管混凝土拱+16×32m简支T梁)。主桥设计采用1-370m上承式钢筋混凝土X型(提篮)钢管劲性骨架拱桥,竖直平面内矢高83.5米,矢跨比1/4.43。桥梁拱肋劲性骨架上下弦主钢管共计8肢,材质采用Q390C钢材,管内灌注自密实无收缩C60混凝土。[1]

图1 劲性骨架架设完成效果图

2.施工方案设计

(1)主钢管施工方案

管内混凝土泵送采用由拱脚至拱顶“连续顶升”施工,即采用一级泵送一次到顶。考虑到现场施工环境情况,结合设备和技术条件,在拱顶弦管内采用泵送隔舱板隔开,一根主钢管两岸同时灌注。泵送过程中始终对拱桥进行监控,控制泵送顶升速度,以保证混凝土密实度达到要求。

(2)腹杆(直径D≥700mm)施工方案

此种腹杆仅存在于1#节段,全桥共16件。钢管内C60自密实混凝土压注采用单根钢管泵送由下至上方式进行。

(3)腹杆、平联杆件(直径:325mm≤D﹤700mm)施工方案

此种杆件全桥共计1200件,钢管内采用同强度灌浆料进行灌浆处理,灌注由上至下进行作业。

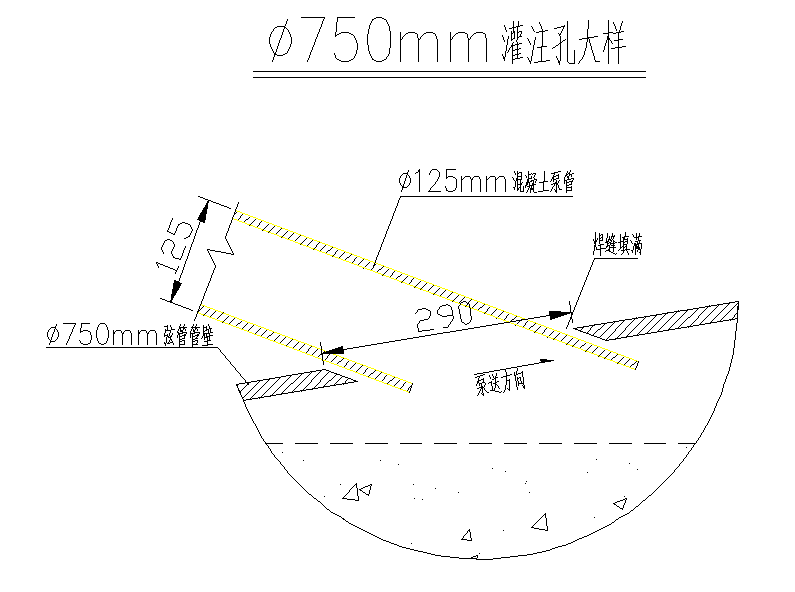

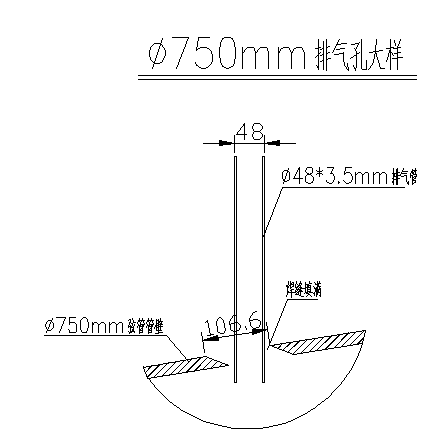

在拱脚开灌注口(如图2-1),焊接进料管,拱脚、拱顶开出气孔,安放地泵,布设输送泵管,进行设备调试、检查;在拱顶开排气口(如图2-2),焊接排浆管。压注清水和一定量的高标号水泥浆先润滑管壁,连续泵送混凝土,待排气孔、排浆孔正常出浆后进料管处加盖板焊接封闭。

图2-1 灌注孔示意图

图2-2 排气孔示意图

泵送顺序:先下弦,后上弦;先中间,后两边。

泵送原则:两岸泵送速度尽量协调一致,保证混凝土对劲性骨架的加载对称均匀。

3.输送泵型号确定

3.1输送泵压力计算

计算依据:JGJ/T10-2011《混凝土泵送施工技术规程》

混凝土泵送所需压力P包含三部分:混凝土在管道内流动的沿程阻力造成的压力损失P1、混凝土经过弯管的局部压力损失P2以及混凝土在垂直高度方向因重力产生的压力P3。[2]

(1)水平管压力损失:

![]()

![]()

式中:

ΔpH—混凝土在水平输送管内流动每米产生的压力损失(Pa/m);

r0—混凝土输送管半径,取0.0625m;

l—管道总长度(m),重庆岸采用一级泵垂直高度按90m,加上水平管道部分,总长约按280m计。

k1—粘着系数(Pa),取k1=(3.0-0.10S)×102(Pa),S为塌落度,本工程S=21.5cm,则k1=(3.0-0.10S)×102(Pa)=85Pa;

k2—速度系数(Pa.s/m),取k2=(4.0-0.10S)×102(Pa.s/m),则k2=(4.0-0.10S)×102=185Pa.s/m;

t2/t1—混凝土泵分配阀切换时间与活塞推压混凝时间之比,其值约0.3;

V2—混凝土在输送管内的平均流速(m/s),当排量达40m3/h时,流速约0.9m/s;

a1—径向压力与轴向压力之比,对普通混凝土取0.9;

计算得:

水平管压力损失:

![]()

(2)弯管压力损失:

按现场管道布置,地面水平弯管及竖管缓冲弯管(90º)约6个,弯管(45º)2个。每个90º弯管压力损失0.1MPa;每个45º弯管压力损失0.05MPa;分配阀压力损失0.2MPa;泵机启动内耗压力损失1.0MPa。

P2=6×0.1+2×0.05+1×0.2+1=1.9MPa。

(3)竖管中混凝土自重压力损失:

P3=ρgH=2500×9.8×90×10-6=2.21MPa。

式中:

ρ—混凝土密度,取2500kg/m3;

g—重力加速度9.8m/S2;

H—泵送高度,按90m计算;

计算结果:泵送混凝土高度90m时理论计算所需要的总压力:

![]()

根据JGJ/T10-2011《混凝土泵送施工技术规程》混凝土泵送阻力计算公式,采用ø125A管道泵送90m高度时,普通混凝土理论压力计算为6.55Mpa;C60高性能混凝土泵送阻力规范中暂无相关数据,通过查询类似工程相关数据,约为普通混凝土的1.5倍,即9.83MPa,现场施工时按3倍取值,压力为19.65MPa。

3.2输送泵机选择

根据输送距离、高度、输送速度计算最大泵送压力,确定选用输送泵机的规格型号;输送泵的额定扬程应大于l.5倍灌注顶面高度;此外,输送泵的额定速度应满足下式的要求。

V≥1.2Q/t

式中:v—输送泵的额定速度(m3/h);

t—混凝土终凝时间(h);

Q—要求灌注的混凝土量(m3);

根据现场实际情况及设计要求,钢管内混凝土压注采取单根压注每根管布置2台地泵(两岸各1台),相关数据如下:

压注混凝土泵泵送高度:90m;

单个拌合站混凝土生产能力:30m3/h;

单管混凝土方量:311.25 m³;

单台地泵混凝土供应量:20m³/h;

单台地泵单根管泵送总量:156m³;

压注时间:156/20=7.8h。

采用一级泵HBT120C-2120DⅢ压注混凝土,输送泵选用在高压状态,泵送能力为75m3/h,现场混凝土泵送速度控制在20m³/h以内,此外,HBT120C-2120DⅢ输送泵的最大泵送压力为21MPa,大于19.65MPa,满足施工要求。

两岸拱脚处各放置工作输送泵一台,另设一台备用输送泵,两套泵管。输送泵选择HBT120C-2120DⅢ型砼输送泵,最大理论混凝土输送量为75m3/h,功率为261kw。

图3 车载泵安放图

4.操作要点

施工砼配合比严格要求,使砼不离析、不泌水、不分层、流动性、均质性、稳定性好。

施工材料准备充足,砼运输通道通畅,保证施工用电等,确保施工过程中混凝土施工连续进行。确定罐车数量,保证浇筑现场有1~2台罐车等候浇筑。

钢管拱内压砼方量大,压注高度大,连续性要求很高,泵送过程易出现压力过大、堵管等现象,泵管要派专人实时检查连接情况,保证连续泵送的要求。

拱上安排专人实时监测泵送位置,尽量保证两岸浇筑速度相当,当排气孔排浆时,放慢泵送速度,每泵一下需停一下,人工配合用钢筋等在排浆口抽插,使多余的气体和浮浆排出,直至混凝土溢出为止。然后稳压,关闭注压口处截止阀,防止混凝土回流。

当混凝土泵送困难,泵压升高,管路产生振动时,不可再勉强压送,应对管路进行检查,并放慢压送速度或使泵反转,以防堵塞。

当输送管堵塞时,可用木槌敲击管路,找出堵塞的管段,关闭回流阀,卸压后拆卸堵管段,取出堵塞的混凝土杂物,并检查其余管路无堵塞后方可接管。重新压送混凝土时,应先打开回流阀门再行泵送。混凝土泵送顶升时,应严格遵循两岸对称的要求进行;顶升过程中,要安排人员沿顶升长度方向检查顶升情况,可通过混凝土产量、泵送量及敲击检查结果和标志部位等来判断,两岸管内混凝土长度差不大于2m。

5.劲性骨架内压砼灌注过程监控

5.1拱肋变形监测

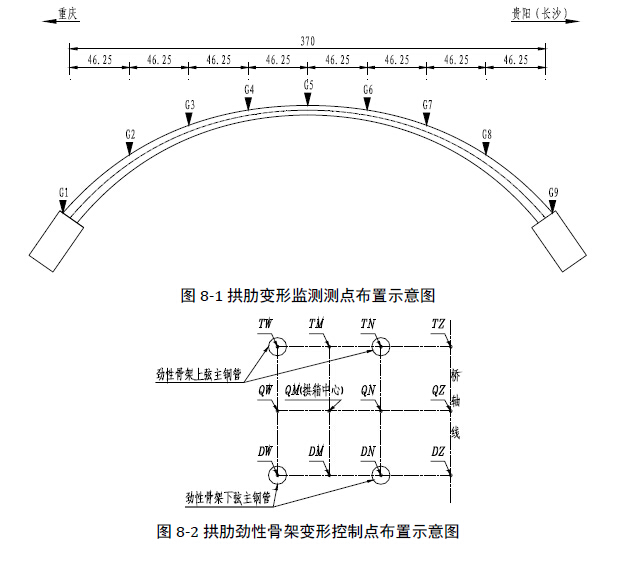

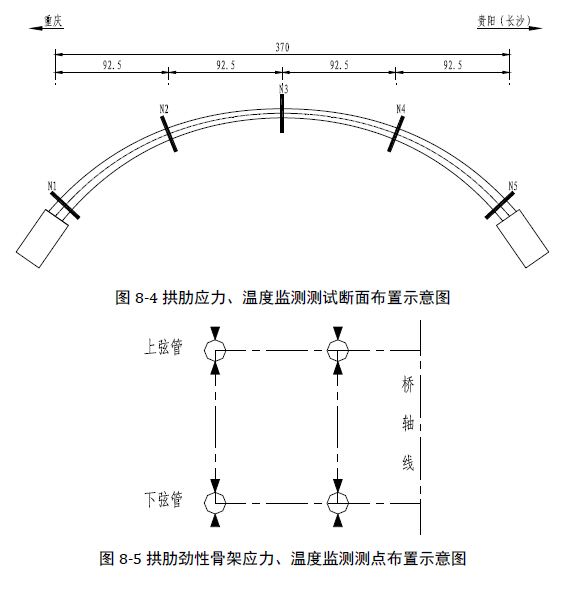

为便于施工过程对拱肋线形进行监测,在拱肋骨架上布置变形监测测点,测点纵向在拱脚、1/8、2/8、3/8、拱顶截面布置,示意图如下。

图5-1 拱肋劲性骨架变形控制点布置示意图

5.2拱肋应力监测

为方便施工过程中对拱肋内力状态的监测,主要在拱肋骨架的拱脚、2/8、拱顶截面的上、下弦杆布置应力测试传感器,示意图如下:

图5-2 拱肋劲性骨架应力、温度监测测点布置示意图

5.3监控要点

劲性骨架内压混凝土采用单管对称灌注,在灌注过程中对骨架进行全程应力、变形监控,使劲性骨架在浇筑过程中受力相对均匀,从而使劲性骨架应力分配均匀,变形和顺。在劲性骨架内压混凝土灌注施工过程中应严格控制各工况下拱肋内力状态和变形,保证结构在施工全过程的安全性和稳定性,成桥后拱肋线形及内力状态逼近设计目标状态。

图5-3 劲性骨架架设完成效果图

6.总结

超高大方量内压砼泵压施工技术,解决了施工钢管内砼无法密实的情况,以及规避了施工中高空作业的安全风险。采用泵送施工大大提高了施工效率,保证了施工质量,减小了施工风险,同时减少了人员与施工机械的投入,节省了项目成本。

参考文献

改建铁路重庆至贵阳线扩能改造工程施工图设计[Z].重庆:中国中铁二院工程集团有限责任公司,2013:1-4.

中华人民共和国行业标准. JTG 3362-2018公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北:人民交通出版社,2018:51-52.

2