中国船舶集团公司第七一〇研究所, 湖 北 宜 昌 443003

摘 要: 海上目标探测、资源勘探等拖曳系统,拖曳电缆和钢丝绳索长短、粗细种类繁多,倒缆索作业是对电缆及索具进行外观检查、保养、维修以及更换时实施的一项常规作业。使用倒缆装置可以适应不同大小绞盘,节省大量人力,避免以往数十人甚至近百人参与的人工倒缆作业,提高作业的效率和安全性。

关键词:倒缆;电缆盘;绞车; 安全性

倒缆装置由绞盘和驱动绞车组成。驱动绞车由底座、可移动滚轴、动力滚轴、拉紧杆、离合器、减速电机、制动器和控制箱等组成。倒缆装置组成如图1所示。

进行倒缆作业时,将绞盘放在驱动绞车的两个滚轴之间,由两个滚轴对称支撑。当动力滚轴在电机驱动下转动时,动力滚轴与绞盘之间产生的摩擦力带动绞盘按控制装置设定的转速和方向转动,将电缆或索具卷绕到绞盘上。需要倒出电缆或索具时,启动离合器使动力滚轴与减速电机脱离,将电缆或索具导出。

图1 倒缆装置组成示意图

绞盘由可移动滚轴和动力滚轴对称支撑。当动力滚轴在电机驱动下转动时,动力滚轴与绞盘之间产生的摩擦力带动绞盘转动。倒缆装置工作原理如图2所示。

图2 倒缆装置工作原理

驱动绞车由底座、动力滚轴、可移动滚轴、滑动轴承座、联轴器、制动器、拉紧杆、减速电机和控制箱组成,图3为驱动绞车俯视结构示意图。

图3 驱动绞车俯视结构示意图

轴支承主要有滑动轴承支承和滚动轴承支承两种形式。

采用滚动轴承支承时,滚动轴承摩阻系数为0.002,载荷8T时产生的摩阻力偶为160N,即给滚轴施加160N的力偶就可使之转动,这样转动容易,但也容易加速而失去控制。

采用滑动轴承支承时,静摩擦系数为0.15,动摩擦系数为0.08,分别是滚动轴承摩阻系数的75倍和40倍。载荷8T时滚轴与绞盘之间的静摩擦力为12000N,动摩擦阻力也达到6400N,虽然耗损功率,但在较大摩阻下易于控制,系统较为稳定。因此滚轴支承选择滚动轴承支承形式。

滚轴材料选用45#钢,滚轴的最小直径根据扭转强度进行计算,满足使用要求的强度为:

(N/cm2)

(N/cm2)

计算得d≥85(mm)。

根据标准轴承、减速电机输出轴径综合考虑,取滚轴轴颈直径d=100mm,轴大径D=120mm。动力滚轴结构如图4所示。

图4 动力滚轴结构示意图

可移动滚轴采用45#钢,其结构尺寸参考动力滚轴,如图5所示。

图5 可移动滚轴结构示意图

滚轴间距必须满足以下条件:

绞盘给滚轴提供足够的正压力;

滚轴和绞盘之间有足够的摩擦力;

绞盘在给定转速下稳定转动。

设大绞盘内直径d=1.1m,外直径d=3m,则其惯性半径:

![]() ≈0.799(m)

≈0.799(m)

依此可以确定:3m绞盘中心与两个滚轴连线的垂足与绞盘垂距应不小于0.79m,即滚轴最大间距应不小于2×0.799m=1.58m,设计值取1.6m。滚轴布置图见图6。

设小绞盘内径d=0.3m,外径d=0.6m,则其惯性半径:

![]() ≈0.168(m)

≈0.168(m)

依此可以确定:0.6m绞盘的两个滚轴与绞盘中心垂距应不小于0.168m,即滚轴最小间距应不小于2×0.168m=0.335m,设计值取0.35m。滚轴布置见图6所示。

图6 绞盘支承示意图

为满足直径0.6m~3m的电缆盘的倒缆索作业,设计上考虑两滚轴间距可调,为此在左右安装座上开若干螺纹孔便于可移动滚轴的移动安装,动力滚轴和可移动滚轴间距最大为1600mm,最小为350mm,可满足直径0.6m~3m的电缆盘的使用。

滚轴最小离地高度由绞盘离地高度和电机输出轴离地高度确定。

电机选型为22kW斜齿轮螺旋伞轮减速电机,机座型号RDD103-Y180L,输出轴中心到电机安装面的高度为315mm。

当动力滚轴与可移动滚轴处于最大间距1600mm时,直径3m绞盘的低点与滚轴中心的高度差为147mm。

绞车底座的高度为150mm,电机安装架的高度约为160mm。滚轴离地高度为315+160=475mm。综合考虑,滚轴最小离地高度确定为480mm。此时3m绞盘的低点离地高度为480-147=333mm。

绞盘的最小牵引力应大于电缆盘转动的摩擦阻力才能使电缆盘转动。电缆盘转动的摩擦阻力由贯穿轴的支承处产生。

按电缆盘最大时进行估算,设电缆盘重量G=8000kg,直径D=3000mm,中心孔直径d=110mm,摩擦系数f=0.2,贯穿轴直径d1=100mm,长度L=2400mm,则贯穿轴支承处的摩擦力:

F摩=0.55fG=8800(N)

摩擦力矩M=F摩×0.5d1=4400(Nm)

对电缆盘提供2×M驱动力矩即可带动其转动,由M驱=0.5DF牵可得:

F牵=4M/D=5866.7N≈587(kg)

设计时取F牵=600kg。

图7为绞盘转动时的受力简图。

图7 绞盘受力简图

动力滚轴提供的牵引力取决于滚轴与绞盘之间的摩擦力,按电缆盘最小时进行估算。设最小绞盘重量G=500kg,直径D=600mm,在电机驱动下动力滚轴提供的牵引力满足:

F牵×1800cos320+N1×1500sin260≤G×1500sin320+F驱×350sin320

其中N1= =

= ≈2889.2(N)

≈2889.2(N)

F驱=0.2N1≈577.8(N)

得F牵≤133(kg)

由于F牵<F摩,此时动力滚轴提供的牵引力不能带动绞盘转动,为此需要增加滚轴与绞盘之间的摩擦力。在绞盘重量已定的情况下,考虑在绞盘与驱动绞车之间设计一拉紧杆,拉紧杆向下给绞盘施加正压力,以增大绞盘与动力滚轴之间的摩擦力,当F牵≥F摩时,电缆盘开始转动。

设计一贯穿轴安装在绞盘中心孔上,在贯穿轴的两端各安装一个螺旋加力机构,通过螺旋机构压紧贯穿轴来增加绞盘对动力滚轴的压力,从而增大其牵引力。

经计算,能提供牵引力F牵=600kg的正压力N2为5752.76N,则:

Q=2N2cos320-G≈376(kg)

即当绞盘自重达G+Q=976kg,或给绞盘施加376kg压紧力时绞盘对电缆的牵引力可达600kg,此时一个拉紧杆施加给贯穿轴的拉力为188kg。

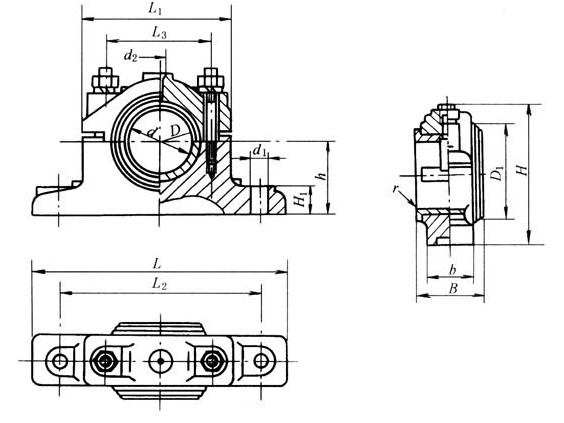

选用标准轴承座,型号为H2090 JB/T2561,结构如图8所示。

图8 滑动轴承结构示意图

结构参数为:d(H8)=90mm,D=105 mm,D1=120 mm,B=105 mm,重量G=12.5kg。

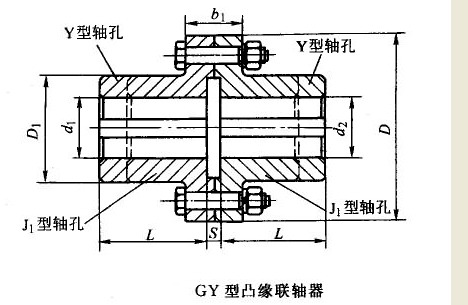

由于动力滚轴转速较低,无冲击,可选用刚性固定式凸缘联轴器,选定型号为GY9型凸缘联轴器(GB/T5843-2003),结构如图9所示。

图9 固定式凸缘联轴器

主要技术参数为:a) 公称转矩6300Nm;b) 许用转速3600r/min;c) 外形尺寸Φ260×352mm。

制动器安装在动力滚轴半联轴器处。选用TJ2A-160型电磁块式制动器(JB/ZQ4715-1998),制动器性能和参数见表1,结构如图10所示。

表1 TJ2A-160型电磁块式制动器性能和参数

制动器 型号 | 制动轮直径/mm | 瓦块退距/mm | 额定制动转距/N.m | 配用电磁铁 | |||||

型号 | 额定行程/mm | 吸持力/启动力N | 启动电流A/持续电流mA | 操作频率 次/h | 通电 持续率(%) | ||||

TJ2A-160 | 160 | 0.6 | 1600 | MZDA/200 | 3.2-7 | 160/1250 | 3/20 | 1200 | 0-100 |

图10 制动器结构图

当绞盘满载时,滚轴与绞盘存在摩擦力为最大,设绞盘重量G1=600kg,电缆重量G2=8000kg,动力滚轴与绞盘接触处承受正压力:

N1= =

= =49693.4N

=49693.4N

静摩擦系数取f=0.15,可得滚轴与绞盘的最大摩擦力:Fmax=N1×f=7454N

动力滚轴轴承处承受正压力:N2=![]() =

=![]() =10535N

=10535N

滚动摩擦系数取f=0.005,可得滚轴轴承处摩擦力:

Ff=![]() =

=![]() =13.2N

=13.2N

动力滚轴的阻力:F= Fmax+4 Ff =7450+4×13.2=7502.8N

动力滚轴直径d=200mm,则减速电机启动力矩M=F×d=1500.5Nm

当动力滚轴转速为0.5m/s时,动力滚轴与绞盘之间的摩擦为动摩擦,动摩擦系数取0.12,则动摩擦阻力:F动= N1×0.12=5963.2N。电机功率:P计=Fv=(2F动+4Ff)v=11979.2w=12kw。

电机效率值按0.85计算,则所需电机的功率:P=P计/0.85=14KW。

选用15kW斜齿轮螺旋伞轮减速电机。

减速电机为绞车的动力装置,通过变频调速器和减速箱的控制驱动滚轴的转动。电机的主要参数如下:b) 额定功率:15kw;c) 输出转速:169r/min;d) 输出扭矩:1160Nm;e) 减速器传动比:8.69。

控制箱由箱体、面板开关、空气断路器(主开关)、快速熔断器、矢量型变频器、继电器、接触器等组成。控制箱面板与内部布置如图11所示。

图11 控制箱面板与内部布置

控制箱面板上方布置“正常”、“运行”、“故障”等指示灯,中间布置“启动“、停止”、“转速”、“正转”、“反转”等控制按钮,下方布置“通电”、“断电”按钮。为方便操作,控制箱侧面有一个“远程接线盒”接口,外接可线控的“远程接线盒”。控制箱内置空气断路器(主开关)、快速熔断器、矢量型变频器、继电器、接触器等器件。

控制箱的功能是控制电机的起停、转向和转速,拟采用异步电动机变频调速方案,通过矢量变频调速器实现对电机的控制。控制原理如图12所示。

图12 控制原理示意图

控制箱执行电机启动、停止以及变速功能。正常工作时,变频器被设置为“外部”控制模式,通过操作控制箱面板的开关(按钮)或远程控制盒开关(按钮),对变频器实施控制,使电机启动、停止或调速,同时完成对“制动器”的控制。在要求电机运转时,制动器不通电,处于分离状态,当要求电机停止工作时,制动器通电后抱闸闭合,绞盘被制动。

4结论

该倒缆装置可满足不同直径电缆盘的要求,且可拆装运输,特别针对船用拖曳电缆更具有意义。有效的缩短了作业时间和作业人力。

参考文献

[1] 闻邦椿.机械设计手册(第5版).机械工业出版社,2010.

[2] 陈琦,李格伦.新型布缆船拖曳绞车控制系统.上海交通大学学报,2019 53(8):990-999.

[3] 于会民,刘可安,严允恒.张力液压绞车的设计与仿真.液压气动与密封,2020 40(6):19-22.

[4] 郑立伟,黄志遂.绞车分体式滚筒关键技术与制造.中国设备工程,2020 (12):182-183.

10