广西柳钢集团有限公司 广西 柳州 538001

摘 要:广西钢铁高炉喷煤系统采用煤粉制备与喷吹一体化的直接喷吹技术、一次布袋收粉工艺、中速磨 制粉、底部流化下出煤输送高浓度喷吹、计算机自动控制等先进技术。1#高炉经过将近 2 个月的喷煤实践, 平均煤比达到 120kg/t。

关键词:高炉;喷煤;设计

1、引言

广西钢铁高炉的喷煤系统是根据炼铁 1#、2#高炉工程最大喷煤比 200kg/t 规模设计,配 置 3 台制粉能力≥70t/h 的中速磨煤机,喷吹系统采用 4 罐并列单总管加分配器直接喷吹工艺, 共两个喷吹系列, 能实现喷煤“一键智能自动喷吹”,有应急通道, 智能喷煤系统如因部分设 备出现故障时, 能自动报警及切换到手动喷吹状态。喷煤工艺的操作水平上升到国内领先, 国 际同类水平,智能均匀喷煤实现浓相输送,降低工艺管道及阀门、仪表等附件的磨损。

2、工艺流程简述

喷煤工艺系统主要由原煤贮运、原煤输送、煤粉制备、煤粉喷吹 4 个系统构成。 其中煤粉 制备工序包含原煤碾磨、干燥气制备、煤粉收集、废气排放。原煤通过轮船运到码头, 通过皮 带转运到喷吹煤煤场, 通过堆取料机将原煤卸下并按照品种进行堆放, 使原煤自然晾干。堆取 料机将原煤按品种装入指定的配煤槽,煤粉制备岗位按照生产部门规定的原煤配比, 按比例调 节配煤槽下方的电子皮带秤,配好的原煤经运输皮带将原煤输送到制粉系统磨煤机上方的原煤仓,供制粉系统生产使用。

制粉利用高温风机抽引高炉热风炉烟气与烟气炉产生的高温烟气混合后作为原煤干燥剂, 原煤在磨机内同时干燥和磨细, 合格的煤粉沿管道进入袋式收粉器被收集。通过煤粉筛筛分后 经管道送往煤粉仓。煤粉仓的煤粉经上、下钟阀进入喷吹罐, 由喷吹罐锥体设置的流化装置流 化并经喷吹主管 V 型调节阀直接向高炉炉内连续全自动喷吹煤粉。

3、喷煤工艺设备概况

3.1喷煤主要工艺设备参数

3.1.1 煤粉制备主要工艺设备参数

序号 | 设备名称 | 数量 | 型式 | 主要规格 |

1 | 烟气炉 | 3 | 卧式 | 供热能力: 11×106Kcal/h; 产生干燥剂量: 11.0×104Nm3/h 主烧嘴燃料:高炉煤气,低发热值: 750× 4.18kJ/ Nm3; 主烧嘴最大燃烧能力: 14000Nm3/h |

2 | 高温引风机 | 3 | 左旋 0° | 参考型号 Y4-73№.20D 流量 19×104m3/h 全压: 4000Pa |

3 | 助燃风机 | 3 | 台 | 流量 14000m3/h 全压 6000 Pa |

4 | 磨煤机(含润滑 油站、液压站、 密封风机) | 3 | 台 | 型号 ZGM133G-1 实际出粉能力≥70t/h |

5 | 减速机 | 3 | 立式行 星-螺 伞 | 型号 SXJ190Q-I,额定功率 0.75x6 kW 润滑油牌号 N320 硫磷型重极压工业齿轮油 |

2 | 主传动电机 | 3 | 卧式 | 额定功率 1000kW,额定频率 50Hz 额定转速 990r/min,冷却方式:空冷 |

3 | 计量给煤机 | 3 | 卧式 | 给煤能力: 10~100t/h 胶带裙边高度≥80mm,带宽 B1000 计量精度:±0.25%;控制精度:±0.5% |

4 | 煤粉滚筒筛 | 6 | 台 | 处理量: 60t/h,最大 80t/h 筛孔尺寸: 6×6mm 不锈钢钢丝直径:≥φ3mm |

5 | 排粉风机 | 3 | 右旋 45° | 流量: 205000m3/h; 全压: 13000Pa; 轴承座冷却水压力: 0.2~0.4MPa |

6 | 布袋收粉器 | 3 | 脉冲 | 过滤面积 4750 m2 ,处理风量 20x104 m3/h 清灰方式:脉冲清灰,滤袋数量 3328 条 全过滤风速≤0.70 m/min |

3.1.2 煤粉喷吹主要工艺设备参数

序号 | 设备名称 | 数量 | 型式 | 主要规格 |

1 | 煤粉鈡阀 | 16 | 球式 | 公称压力:2.5Mpa,尺寸:DN400 接管外径:φ426 阀门高度:≤1000mm |

2 | 煤粉喷吹罐 | 8 | 立式 | 工作压力:1.6MPa,工作介质:氮气与煤粉混合物 几何容积:90 m3,介质温度:0~80℃ |

3 | 气动泄压阀 | 8 | V型 | 公称压力:2.5MPa,介质:煤粉气体混合物 介质温度:≤80℃ 球体、阀座采用氧化锆陶瓷,阀体内衬氧化锆陶瓷 |

4 | 硫化器 | 68 | 不锈钢 线网 | 公称压力: 2.5MPa 单个通气量:≥0.6Nm3/min 高性能多层不锈钢烧结丝网 |

5 | 煤粉计量阀 | 8 | 套 | 尺寸 DN 150+ mm,喷煤量最大值 83.3t/h, 控制范围最大值 20 ~ 100% 工作范围建议值 30 ~ 100% 工作正压最大值 1.8 MPa |

6 | 煤粉分配器 | 2 | 套 | 流量 50m³/h,法兰接口 DN 25 mm 工作正压最大值(按 DIN)1.8Mpa 支管数量 38 支 |

4、主要设备出现的问题及改进措施

磨煤机振动大,产量低,煤粉质量不达标。磨煤机是制粉的主要设备 ,其振动时 ,不仅降低出力 ,而且将缩短使用寿命 ,影响煤粉质量和生产。在生产过程中, 磨煤机振动大, 为消除 或减少磨煤机的振动 ,应从设计 、制造 、安装 、运行各方面查找原因。

原因分析1:传动盘磨盘以及衬板的铸造不均匀或不规则 ,使传动盘磨盘产生较大的不平衡离心式运动 ,进而产生振动 。

改进措施:增加磨辊的制造精度和机械加工精度 ,直径偏差控制在 5 mm 以内 ,椭圆

度控制在 3 mm 以内 , 以满足技术设计要求 ,为磨煤机的正常运行提供可靠的保障 。

原因分析2:在机座和机壳安装找正时 , 中心偏差过大 , 机壳机座的水平偏差较大 ,使机壳机 座中心与减速机回转中心的偏差较大 ,导致运行不稳定 。

改进措施: 以减速机输出法兰上平面为基准找正机座顶板, 通过调整槽钢上的垫片来调整 机座的顶面标高,偏差<3mm,机座上平面允许的水平误差<6mm。用线锤粗找正机座的 中心 孔内表面与减速机输出法兰的同心度, 同心度允许偏差<2mm。检查密封环中心孔内表面与减 速机输出法兰旋转中心同心度, 同心度允差小于 0.3mm,中心和标高合格后, 检查机座上平面 与减速机输出法兰的垂直距离,偏差≤ ±2mm。

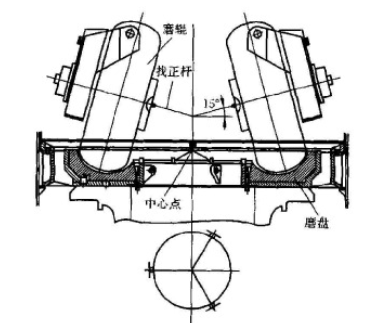

原因分析3:磨煤机内部的三角压架和三个磨辊装置找正不准确 ,导致均布120°角的3个导向板工作面不能同时接触 ,造成中心偏差 ,受力不均匀,3个加载油缸的活塞杆出现上下往复运动幅度比较大,漏油,致使运行中的三磨辊工作面偏离设计轨迹而产生振动 。

改进措施:加载压架找正 ,从机壳上部引线至减速机输出法兰中心 ,用垫片调整压架的导向板与机壳导向侧板的间隙 。拉杆在自然状态下 , 3个工作面同时为零 ,非工作面保持在 3 ~ 5 mm , 磨辊找正杆端部对中(图1) ,偏差在 3 mm 以内 ,紧固好导向板螺栓 。

图1

经过以上的原因分析和改进, 目前磨煤机运行平稳,产量达标,制粉产量80t/h,煤粉质量达标,MaD1.5%,ad9%,Vdaf15%,Fcad77%。

5、煤粉喷吹系统主要出现的问题及改进措施

(1)喷煤不稳定

原因分析:随着喷煤技术向大喷吹速率浓相输送方向发展, 如何稳定、均匀、准确地调 节煤粉喷吹量,是维持炉温稳定、炉况顺行,使得高炉达到最佳冶炼状态的重要基础。喷煤 量调节的控制容易受煤粉质量、流动性能、湿度、温度、粒度、高炉炉况的波动、喷吹量的 检测精度、分配器或煤枪堵塞等影响。目前高炉喷吹速率主要是采用罐压一定、输送气一定、 调节CP阀阀门开度一个变量的方式来控制喷煤稳定性。通过比例积分微分(PID)算法来控 制CP阀阀门开度, 对于这种调节方式当喷煤速率偏离设定值时, 控制程序会自动调节阀门开度,由于喷吹率没有在线检测仪表,喷吹率的计算时有滞后的, 所以造成阀门频繁的开关造 成喷煤速率的不稳定。

改进措施:选择更加精确的测量仪表,在程序上补差的方式让阀门开关适当提前。

6、结论

广西钢铁喷煤实现“一键智能操作喷吹”,喷煤工艺的操作水平上升到国内领先, 国际同 类水平智能均匀喷煤实现浓相输送。 制粉使用的辊式 ZGM133G-1 型中速磨煤机,也是国内制粉 能力领先水平。

喷煤喷吹系统的自动化控制,完成了对自动倒罐的顺序控制、中间罐压力的自动控制,喷吹压力的测量和总体的安全连锁控制。在原有的自动化程序基础上, 对每一个步骤可能出现的 故障问题可以进行手动介入,故障修复后可以重新投入自动化程序使用,这样增加了自动化喷煤的灵活性。