(许昌市质量技术监督检验测试中心 461000)

摘要:文章通过分析国家电网对电池检测的现状,主要是智能电表时钟电池的检测技术,经过研究国内国际电池检测系统软硬件结构与优势,功能与特点,提出了电池检测系统的创新方案,通过创新电池检测通道联接方式,电池固定装置、电池检测自动压接方案,并通过恒温装置解决了外面温度环境对电池检测的影响,大大地提高了电池检测效率和检测质量。

关键词: 电池 检测系统 硬件 软件

0引言

智能电表生产属于大批量生产,每年国家电网对智能电表的需求量在6000万只左右,再加上系统外的需求量,出口国外的需求量,每年国内生产智能电表在亿万只左右,每只智能电表都有一个时钟电池,也就是说,亿万只电表需要亿万只电池。以河南许继仪表有限公司为例,作为国家电网系统生产智能电表的核心企业,年销量稳住行业前三名,年产值17亿左右,产品远销到法国、越南、赛拉里昂、尼日利亚等等国家,每年生产电表600万只左右。600万只电表就需要600万只电池,按照国家电网新的检测标准,电表出厂前,对电池进行严格地检测,符合标准方可出厂。如此巨大的电池用量,并要求严格检测,电池检测效率和检测质量是一个瓶颈,为了适应国家电网对电池检测的需要,针对当前国内外的检测装置现状,必须对电池检测技术进行系统地研究与创新。

1电池检测硬件与结构

电池检测原理就是通过对电池充电放电的数据获取,获取电池容量、电流、电压等等数据,通过软件系统计算,显示出需检测电池的相关准确数据,从而达到对电池检测的目标。

电池检测设备的硬件主要有三部分,分别是控制系统、检测系统和电池安装系统。

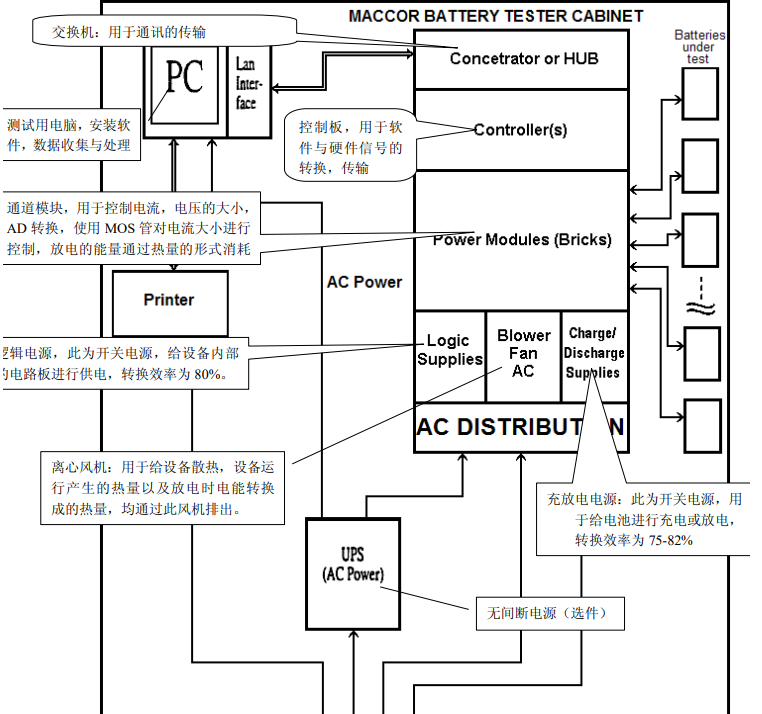

(1)控制系统就是一台台式电脑,显示屏显示的是电池检测相关数据与画面。检测系统是核心部件,主要是电池检测技术系统的构成要件及逻辑关系。如图1所示。

图1控制系统框架图

(2)电池安装系统由检测通道、电池安装盘、正负极联接端子和温度控制器组成。此处为创新的用武之地,从硬件上来讲,控制系统、检测系统都基本成熟,创新的空间不大,而电池安装系统因电池数量的不同,检测效率的不同、检测质量的不同有不同的要求,电池安装工装不成熟也为创新提供了广阔的想象空间。

(3)电池检测系统由检测硬件和检测软件构成,主要为检测软件。

2电池检测软件

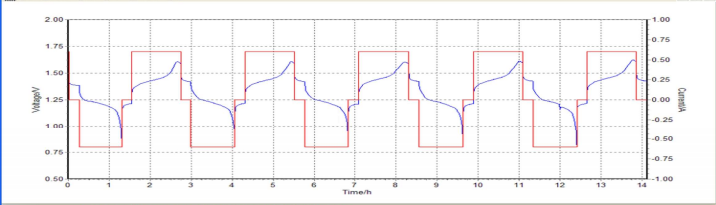

电池检测主要由电池检测软件来控制,电池检测软件具有操作简单易用的特点。如使用电子表格形式,对程序进行创建和编辑,减少误操作,单个的屏幕上看到所有步的设置,无需点击多个界面,还有程序自动检测功能和通道实时图形显示功能。(见图2)

图2图形界面

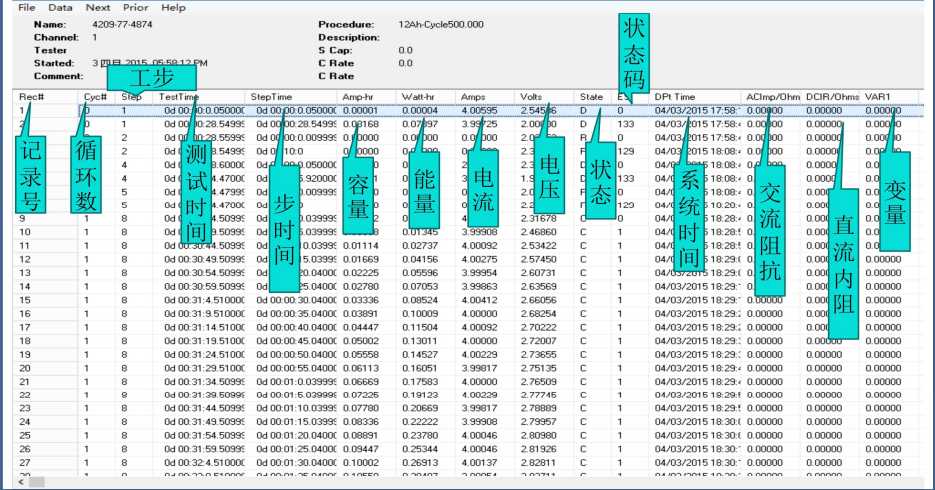

可直接对数据进行查看,(见图3)并且方便快速转换成EXCEL或文本格式,以及用记事本或其他的程序都能查看。

图3 检测参数界面

可在测试中修改程序,但不影响已经在做的测试,多个操作者使用同一台设备进行测试,无需担忧程序被改动,可允许多个操作者独立使用。可将多个数据在同一个图形中进行处理与显示,可模块化处理数据,让你随地可查看测试数据。

3电池检测系统技术创新

电池检测技术系统软件硬件技术基本成熟,现在面临的问题就是电表行业对电池检测需求量巨大,相对于现有的检测软硬件而言,一个显著的问题就是检测效率低,不易实现自动对电池上下料,满足不了大批量的电池检测,并且检测环境也不受控,温度对检测结果影响较大。

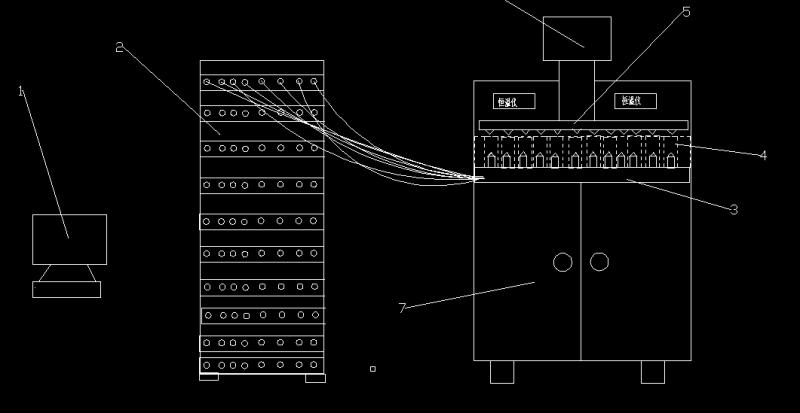

电脑,2,检测系统集成装置,3,电池正极底盘,4,电池定位装置,5,电池负极压盘,6,气缸,7,电池安装柜。

图4,创新后的检测系统装置图

创新之后,对检测系统进行了集成,原来是一个检测系统,现在由十个检测系统集成在一个柜子上面;检测通路通过联线都集中在电池安装柜上,增加了72个检测通道,可同时检测80个电池,极大地提高了检测效率。

针对上面的情况,我们决定创新电池检测技术系统。创新方案如下。

(1)增加检测通道,一般而言,一个检测系统有8个检测通道,最多16个通道,要提高效率,就要提高检测通道。方法是将检测系统装置叠加,按一个检测系统有8个通道计算,十个检测系统就有80个通道,现有技术的软件可同时检测256个通道,就是说,可以叠加72台设备,现在叠加10台检测系统,将十台检测系统固定在一个框架上。控制系统的软件功能足够满足要求。

(2)增加电池放置定位装置,因为对电池进行了定位和管理,大大减少了电池安放时间,提高了电池检测效率。

(3)将电池正负联接端进行特殊设计,一端与电池定位系统相连,一端设计在一个统一的平板上,通过气缸自动压紧,联接电池正负级,实现自动压紧,极大地提高了检测效率。

(4)将装置放置在一个恒温的密封框架内,保证电池检测在恒温的环境内,防止电池检测参数受环境温度影响。创新后的图形如4所示。

4结束语

此次电池检测技术系统创新成功,源于三研究,即研究现状,研究需求,研究国际先进技术,通过对现状和需求的研究,发现了电池检测技术系统的不足,根据国际先进品牌如MCCOR软件可同时检测256个通道的优势,我们对电池检测技术系统成功进行了创新,大大提高了检测效率的检测质量,解决了电表生产企业的瓶颈问题。